Importancia de los cordones en un envase metálico, diferentes tipos, su diseño y utilizaciones, así como la técnica para llevarlos a cabo con sus diversos modelos de equipos.

INTRODUCCIÓN

En un envase, se entiende por cordones, a unas nervaduras posicionadas paralelas entre sí, y normalmente perpendiculares al eje del cuerpo del mismo

El uso de cordones o bordones en los envases, es una aportación relativamente reciente en comparación con la larga vida de los botes en el mercado. Fue una consecuencia del empleo de hojalatas más delgadas y con una mayor dureza.

La necesidad de abaratar el costo de un envase, reduciendo el consumo de las materia prima básica, la hojalata, provocó la aparición en el mercado de nuevos tipos de material, de menor espesor y mayor temple. Esto fue posible, gracias a la aportación de mejoras sustanciales por parte de la siderurgia, como la hojalata electrolítica, o el acero obtenido por colada continua.

Durante su vida útil, el envase se ve sometido a una serie de esfuerzos mecánicos, que debe superar por medio de una resistencia radial y axial adecuada. La resistencia axial permite su apilamiento en alturas elevadas, y la resistencia radial absorbe las acciones de un vacío o sobrepresión internas, que se originan fundamentalmente durante su proceso térmico en las plantas conserveras.

La reducción de espesor de sus paredes, no influyó decisivamente sobre su resistencia axial, pero redujo considerablemente la radial, produciéndose frecuentes problemas de “chupado” o colapsado de sus paredes, por la presencia de vacío interior. Esto fue resuelto con la incorporación de cordones en los cuerpos cilíndricos de los envases.

En la industria conservera, el uso de bordones está generalizado en los envases cilíndricos, tanto del tipo “tres piezas”, como en los embutidos profundos (embutidos-reembutidos), aunque en los botes de baja altura no sea necesaria, por ser suficientemente resistentes. En relación a envases de forma no redonda (rectangular, oval, trapezoidal…) y de cierta altura, no hay consumo significativo en este sector, pues su uso se limita a productos cárnicos. En este caso si se requiere reforzar las paredes laterales, se recurre a “apanelar” las mismas con formas geométricas.

DISEÑO

En la industria metalgrafica se emplean varios tipos de cordones. Unos de otros se diferencian por su forma o geometría y por su ubicación.

Geometria: Se suelen emplear dos tipos diferentes:

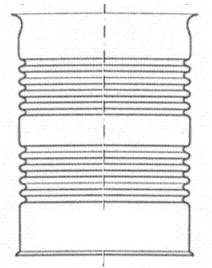

A.- Con una sección en forma redondeada, casi de semicircunferencia. Ver figura nº 1. Su perfil completo es una sucesión de arcos de circunferencia, no presentando partes planas.

Figura nº 1: Cordones de forma redondeada

Se usan cuando se quiere mejorar la rigidez de la pared y una buena resistencia radial.

B.- De forma angular, casi de ángulo obtuso, con su vértice redondeado con un pequeño radio. Ver figura nº 2. Por tanto cada cordón presenta dos caras planas, rematadas por un arco de circunferencia.

Figura nº 2: Cordones de forma angular

Dan mayor elasticidad a la pared y mantienen una buena relación resistencia radial/axial.

Ubicación: Los cordones se pueden posicionar sobre la pared del cuerpo del envase de tres maneras diferentes:

A.- Con cordones separados, es decir manteniendo cada cordón una cierta distancia del más próximo. Esta distancia es siempre varias veces superior a la anchura del cordón. A lo largo de la altura del envase, se distribuyen una serie de ellos, manteniendo un paso constante entre si. Ver figura nº 3.

Figura nº 3: Envase con cordones separados

Esta distribución se suele combinar con cordones de forma redondeada y se utilizan sobre todo en formatos grandes de envases, por ejemplo en diámetros 153, 230, etc.

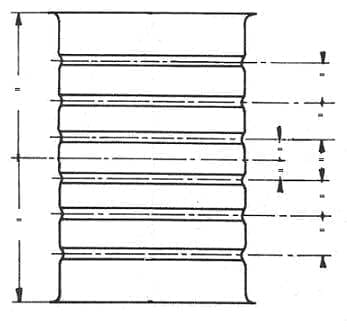

B.- Formando bloques compactos, centrados en su altura y ocupando la mayor parte de la misma. El paso entre cordones coincide con su anchura, por lo que no quedan partes rectas en la pared del envase, excepto en los extremos de la misma. Normalmente se utilizan en este caso cordones de forma angular. Ver figura nº 4.

Figura nº 4: Envase acordonado con bloques compactos

Se emplean generalmente en formatos pequeños, desde 52 a 99 mm de diámetro. Cuando la altura lo permite suele haber hasta 15 o más cordones seguidos.

C.- Mixta, es decir una combinación de los dos casos anteriores. Se posiciona dos grupos de cordones, con un tramo recto en el centro de la altura. Cada grupo comúnmente tiene de tres a cinco cordones. Ver figura nº 5.

Figura nº 5: Envase con acordonado mixto

Es difícil precisar cual es el tipo de cordón ideal. Cada bote requiere un estudio adecuado, antes de definir el diseño de cordón a aplicar sobre él. El cordón correcto es función de:

– El diámetro y altura del envase

– Uso del mismo

– Condiciones de utilización.

Es muy difícil llevar a la práctica la utilización de cordones diferentes en función de estos tres factores. De hecho, se determina cual es el tipo de cordón más favorable para el uso más general en cada formato, y se aplica este tipo de cordón en todos los casos. Es económicamente imposible cambiar de utillajes para acordonar cada utilización diferente.

Por otro lado, aunque se han llevado a cabo estudios muy profundos con programas de simulación, no se han evidenciado diferencias muy acusadas en las prestaciones de los diferentes tipos de cordones, y la mayoría de ellos proporcionas unos resultados aceptables.

Todos los cordones anteriores están posicionados paralelamente a la base del envase, pero hay fabricantes que emplean cordones en forma de hélice. Es una aplicación minoritaria con poca experiencia en el mercado.

EQUIPOS

Los bordones se realizan en maquinas especializadas, denominadas acordonadotas o bordonadoras. Las primitivas constaban de dos rodillos que portaban la silueta macho y hembra respectivamente de los cordones. El cuerpo del envase se introducía en el inferior – hembra -. Al ponerse en marcha el ciclo, los rodillos se aproximaban y giraban en sentido inverso, marcando los cordones. En la figura nº 6 se aprecia una foto de este tipo original de acordonadora, que aun se sigue usando para pequeñas series, ya que la alimentación es manual.

Figura nº 6: Acordonadora manual

Posteriormente se modificó el concepto de maquina, para hacer el proceso automático. Se diseñaron una nueva generación de equipos, que trabajaban con el eje del envase en posición horizontal, de ahí su nombre a acordonadotas horizontales. Ver foto nº 7.

Figura nº 7: Acordonadora horizontal de 12 brazos

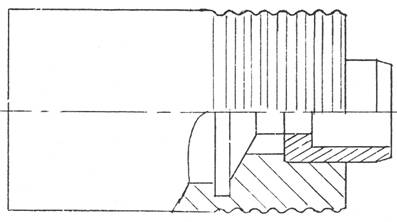

Estas maquinas disponen de una serie de parejas enfrentadas de brazos, con movimiento alternativo de apertura y cierre, accionados por levas, que a su vez giran sobre su propio eje. El número de parejas de brazos depende de la velocidad deseada de producción. Lo normal es disponer de doce. En cada brazo se monta un mandrino o rodillo, con la silueta interna de la mitad del número de cordones a realizar. Ver figura nº 8. El diámetro del mandrino es siempre inferior al del cuerpo del envase a acordonar.

Figura nº 8: Mandrino macho, con el dibujo de la mitad de cordones a formar

Cuando una pareja de brazos se separa, permite la alimentación y posicionamiento de un cuerpo entre ellos. Cuando la pareja de brazos se juntan, se forma el perfil completo del acordonado. Para alinearlos correctamente disponen de un encastre macho-hembra en su extremo de contacto. En la figura nº 9 se presentan diferentes tipos de rodillos.

Figura nº 9: Diferentes tipos de rodillos de acordonar

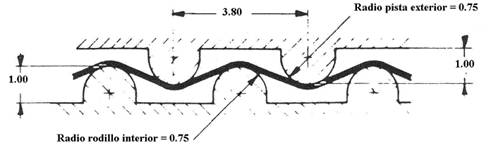

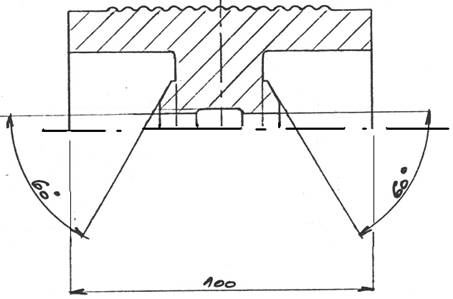

Cada pareja de mandrinos macho-hembra, introducidos en el interior del cuerpo del envase, en su giro obligan el cuerpo a rotar sobre una pista externa. Esta pista es un sector circular en forma de llanta, que en su cara exterior reproduce la forma de los cordones. En el dibujo nº 10 se aprecia un detalle parcial de la sección de un sector de acordonado.

Figura nº 10: Detalle de la sección de un sector de acordonado para 15 cordones

Como ya hemos dicho, el giro de los rodillos, hace rotar el cuerpo del envase sobre la pista, copiando la silueta de los cordones. La mayor o menor profundidad de los mismos se consigue ajustando la aproximación de cada rodillo a la pista. Debido a la elasticidad de la hojalata, aunque el utillaje esté perfectamente hecho, con todos los bordones iguales y de la misma profundidad, el resultado sobre el cuerpo es que los cordones del centro son menos profundos que los de los extremos, próximos a las bases del envase.

Para mejorar este efecto, sobre el sector se mecanizan los perfiles de los bordones con una altura creciente desde los extremos al centro, dándole a cada bordón 0.02 mm más de altura que su contiguo, llegando al máximo en el centro. Por tanto en el caso del dibujo, el radio de mecanizado del cordón central seria 0.14 mm mayor que el de los extremos. Con esta compensación se consigue sobre el envase unos cordones de igual profundidad.

El acabado superficial del utillaje en sus zonas activas – en contacto con la hojalata – debe ser muy bueno, pues de lo contrario podría dañar el barniz interior. Por lo cual, tanto los rodillos como la pista deben realizarse en acero de utillaje tratado y pulido. Incluso es mejor añadir en las zonas de trabajo, un tratamiento de cromado industrial superficial.

Existen dos versiones de maquinas acordonadoras horizontales según el diseño del sector o pista de acordonado. Un primer tipo mas frecuente, en el que la pista presenta las molduras de trabajo en su cara externa, como se indica en la figura nº 10. En este caso el sector tiene un radio inferior al del desplazamiento de los brazos, es decir los brazos se mueven externamente al sector. Un ejemplo de este tipo de maquina es el presentado en la foto nº 7. Un segundo tipo es justamente lo contrario, en el mismo el sector es la pieza mas externa y las molduras de trabajo van en su cara interna, este segundo caso es menos utilizado.

Con la aparición de líneas modulares, surgió una nueva generación de acordonadoras, que aunque trabajan con el mismo principio, todo el sistema está montado para que el envase se mueva en posición vertical. En la foto nº 11 se ve un ejemplo de ellas.

Figura nº 11: Acordonadora vertical

En cualquiera de los dos tipos, los cuerpos de envases se alimentan y extraen de la maquina por medio de husillos y estrellas. Durante su recorrido a través de la maquina, están controlados por guías externas.

Cada vez es mas frecuente que este equipo vaya formando parte de una maquina modular, constituida por diferentes módulos, que realizan cada uno una operación distinta, como puede ser: separado, entallado, pestañado, acordonado…, con ello se consigue unas muy compactas.

0 Comments