En la mayoría de los casos, esta situación es algo que ningún fabricante de latas quiere ver en su Decorador.

Casi todos los fabricantes de latas tienen una forma diferente de actuar, pero lo más probable es que todos hagan lo mismo para evitar este problema común.

A todos les gusta aumentar la presión de impresión e imprimir la lata tan bien como puedan. Pero a veces esta alta y excesiva presión de impresión puede causar algunos daños graves. Depende del tipo de decorador que se utilice puede afectar esta alta presión de impresión.

La Rutherford resistirá esta presión de impresión excesiva hasta cierto punto donde incluso la Rutherford no puede soportar más la presión.

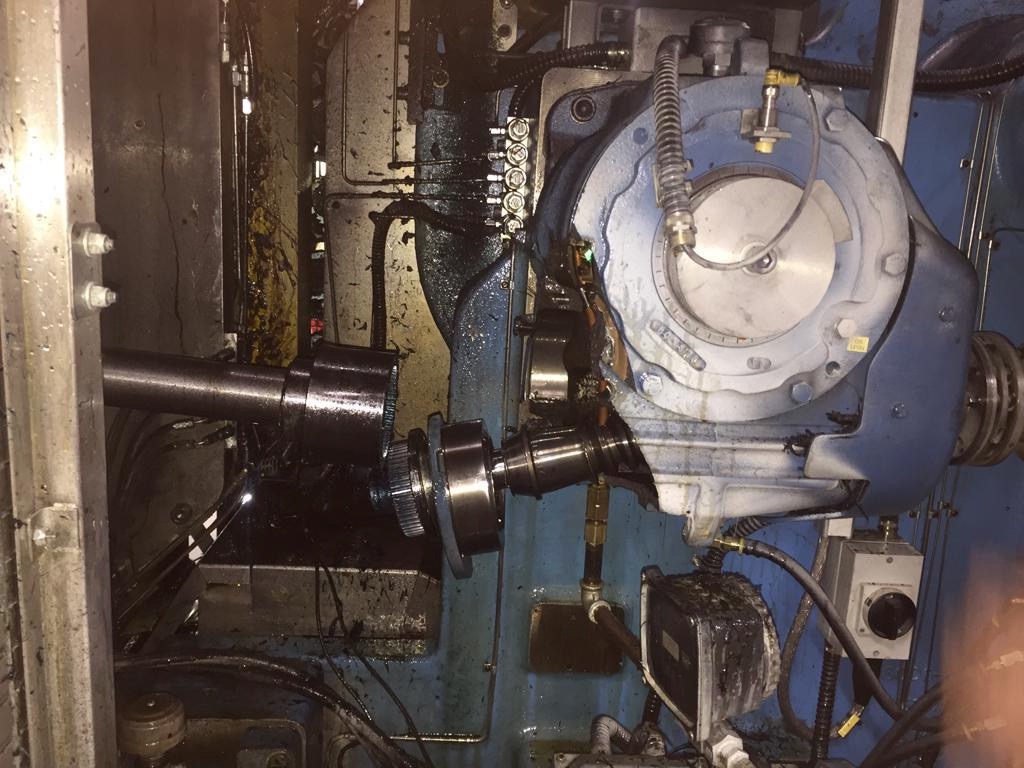

Lo que puede suceder si la presión es demasiado alta en un Rutherford puede verse en la imagen de abajo.

Debido a esta presión excesiva la caja de engranajes en la parte trasera se destruye y el disco de giro se atasca y daña la Mastercam y causa un gran costo para repararla de nuevo.

Ahora mire la causa de este fallo, por qué ocurre esto y qué se puede hacer para evitar este tipo de situaciones.

Sabemos que la Rutherford es una máquina de diseño más rígido en comparación con la Concord, el punto clave en ambas máquinas es el círculo del mandril y el paralelismo.

Un buen círculo de mandril en una Rutherford puede reducir la presión de impresión, en la Concord hay dos factores que son importantes.

El primero es el círculo del mandril y el segundo es el paralelismo de los brazos del mandril.

Ahora podemos ver cómo podemos comprobar esto y lo que hay que hacer para asegurarse de que la presión de impresión es la mínima posible.

Compruebe los conjuntos de brazos del mandril para ver si están flojos después del primer año de funcionamiento de la máquina y, a partir de entonces, cada seis meses.

Si se utilizan presiones de impresión elevadas (segmento de mantilla desnuda de 0,05 a mandril desnudo), las comprobaciones deben realizarse cada 3 meses o cuando empiecen a aparecer huecos en la impresión de la lata

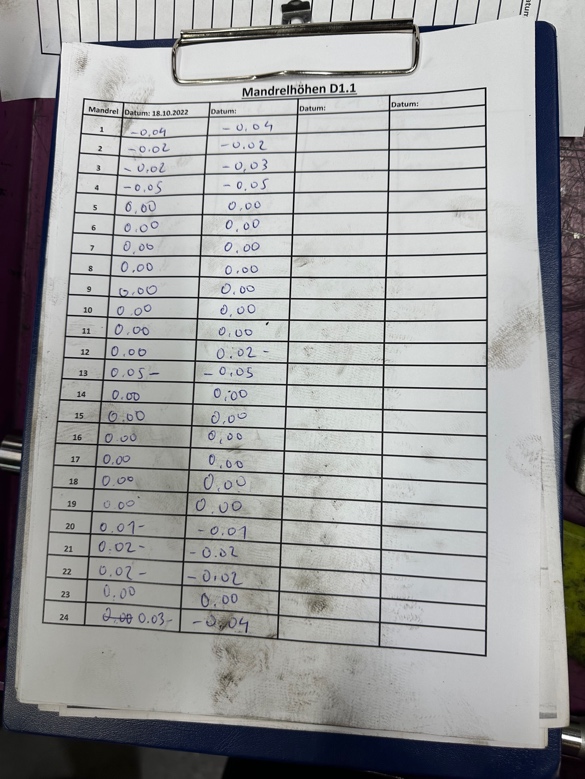

- Antes de retirar los brazos del mandril:

Coloque dos (2) indicadores de 0,001 por encima del mandril nº 1, uno en el extremo abierto del área de la lata y uno cerca del extremo de la cúpula. Ajuste ambos indicadores en el punto alto del mandril. - Gire la torreta del mandril mientras observa y registra las lecturas del indicador en cada mandril.

Esto se denomina comprobar el paralelismo del mandril. Si hay más variación más de 0,004 pulgadas fuera de paralelo en cualquiera de los dos mandriles, se puede sospechar.

A. Desgaste o daños en el eje del brazo de disparo o en el área de los casquillos/cojinetes.

B. Desgaste o daño en el eje del brazo de soporte o en los cojinetes.

C. Desgaste o daños en el mandril, el eje del mandril, los cojinetes del mandril o los

brazos del mandril. - Si los mandriles se encuentran fuera de paralelo más de 0,004 pulgadas, y se sabe que los casquillos/cojinetes del brazo del mandril están dañados; los brazos del mandril deben ser reemplazados.

Nota: El paralelismo de los brazos del mandril puede comprobarse en un banco sobre una superficie de granito con el eje del brazo de soporte insertado en el brazo del mandril y apoyado con bloques de ajuste adecuados.

Con una inspección adecuada, la fijación del mandril puede comprobarse en dos planos utilizando el eje de soporte del brazo del mandril como punto de referencia.

Esto será más difícil que la comprobación en la rueda de la torreta, y las lecturas funcionales no serán tan precisas. - Desmontaje de los conjuntos de brazos del mandril.

A. Retire dos arandelas de empuje 211245 cada una.

B. Presione hacia fuera el eje del mandril después de quitar la tuerca de tracción del eje del mandril.

C. Presione hacia fuera el eje del seguidor de la leva. (Se permite el juego Axial en los seguidores de leva. Redial el límite de desviación o juego es de 0,001).

D. Retire la carcasa del sello sham ban y los sellos sham ban.

E. Saque a presión el tapón del eje del brazo de soporte.

F. Saque a presión los cojinetes del eje del brazo de soporte.

Nota: Nunca aplique fuerza a través de la viga del brazo del mandril. Apoye siempre

debajo del orificio del cojinete que se va a retirar y presione hacia afuera el

cojinete. Presionar a través de la viga del brazo del mandril puede causar daños.

Importante:

No retire los casquillos de acero del eje del mandril o del eje del seguidor de leva del

del brazo del mandril. Si estos casquillos se dañan, el brazo del mandril debe desecharse.

G. Retire el perno de tope del brazo del mandril.

H. Limpie todas las piezas que puedan utilizarse cuando se vuelva a montar el brazo. Todos los pasajes deben estar libres de tinta, barniz y desechos.

Este procedimiento es sólo cuando se está operando una Concord Decorator, la

Rutherford sólo necesita un círculo de mandril, y esto es todo.

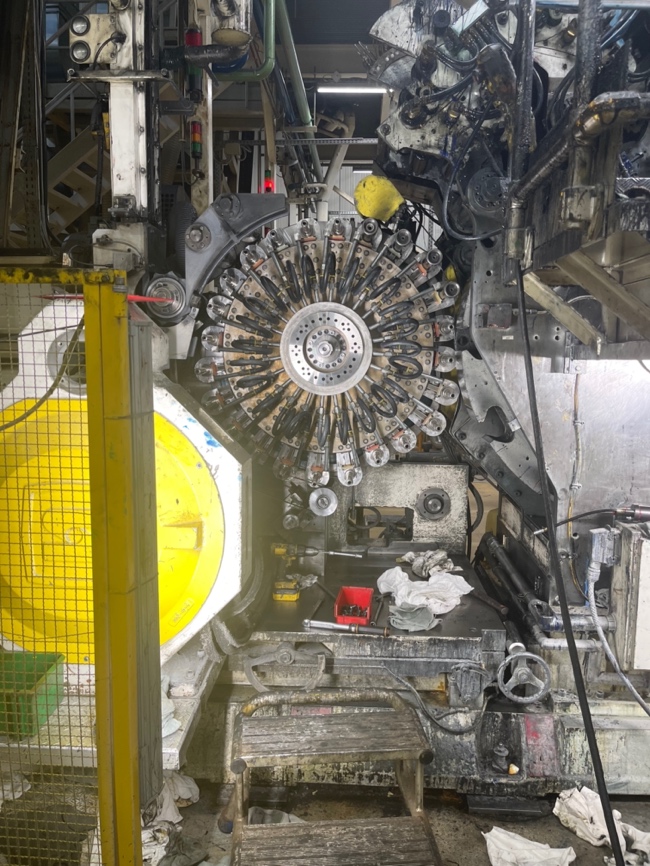

Lo que también es importante en ambas máquinas, es la rueda del segmento de mantillas, la Concord tiene una extraíble una vez hecha de aluminio.

La Rutherford tiene una que está hecha de hierro fundido y de una sola pieza.

En caso de que algo suceda en la rueda de segmento de la Rutherford hay menos

opción de reparar el problema.

En cuanto al diseño, es una opción limitada para reparar los segmentos dañados, como se puede ver

abajo.

Como la rueda de segmento está en una sola pieza grande con 12 segmentos

El diseño de Concord tiene una rueda de segmentos diferente, está hecha con segmentos de aluminio desmontables, como se puede ver a continuación.- En caso de que ocurra algo, se puede sustituir rápidamente y el problema se solucionará en poco tiempo.

imagen

Después de que la máquina ha sido operada por más de 5 años se recomienda hacer el corte de la rueda de manta para asegurarse de que todo está en buen estado.

Ahora mire como podemos hacer el corte en una Concord Decorator.

Es absolutamente necesario quitar los segmentos viejos de antemano, determinar si son reutilizables, limpiarlos y desbarbarlos. Si los segmentos tienen más de 4 años y

Si los segmentos tienen más de 4 años y tienen una cuña de 0.040 pulgadas debajo de ellos, es prudente considerar que han vivido su vida útil. El mismo cuidado debe ser utilizado para limpiar y desbarbar las zonas en las que se asientan los segmentos en la rueda de la mantilla. Si quedan restos de tinta o si quedan restos de tinta o rebabas, los segmentos se asentarán prematuramente y la calidad de impresión calidad de impresión será inaceptable. Asegúrese de que las calas han sido desbarbadas (pn.302293 -.020 pulg., pn.301710 -.010 pulg.) e instalarlas bajo los segmentos de la mantilla. Apriete los segmentos de la manta a 30 ft. lbs.

El tiempo promedio requerido para esta limpieza es de 4 a 6 horas. El tiempo medio requerido para completar el giro de la rueda de la manta a la especificación de la planta de latas es 4 horas. Se requiere un mínimo de 8 horas de tiempo de inactividad para completar esta operación.

Bloquee la alimentación de la máquina!

Desconecte los accionamientos de las tintas y cubra las tintas con plástico o cartón. Retirar los rodillos de forma de la entintadora nº 3.

Retire el conjunto del engranaje de sobre barnizado, y la rueda de mantillas, la protección de la puerta y el poste.

Usando el volante circunferencial para la estación #3, posicionar la porción de acero del engranaje de accionamiento del cilindro de la plancha, de modo que se acople al engranaje del toro de la rueda de la mantilla. (NOTA: El engranaje de holgura de nylatron no debe estar engranado con el engranaje del toro).

Ajustar la holgura a .008 entre el engranaje del toro y el engranaje del cilindro de la placa usando un indicador en el engranaje del cilindro de la placa y ajustando el perno de tope de presión de la placa en el cilindro de la placa #3. Después de ajustar la holgura, asegúrese de que todos los engranajes de accionamiento del cilindro de la placa estén acoplados al engranaje del toro para imitar lo más posible el modo de impresión. En este momento el engranaje de nylatron debe estar acoplado al engranaje del toro.

Instale un cilindro de placa limpio en un eje de cilindro de placa limpio.

(No magnético)

Montar el dispositivo de corte en los agujeros previstos en la subplaca para este propósito. En las máquinas más antiguas no había agujeros.

En este caso se requiere un taladro de base magnética para perforar 2 agujeros de 5/8-11 x 1 pulgada de profundidad a 55 ¾ pulgadas y 59 ¾ desde el extremo derecho de la subplaca. La distancia desde el lado del operador de la subplaca es de 2 ½ pulgadas. Apriete los pernos de montaje sólo hasta que las arandelas de seguridad comiencen a aplastarse en este momento.

PRECAUCIÓN: El accesorio de corte debe ser cuidadosamente escuadrado y ajustado al segmento de la manta. Esto se hace montando un indicador en el área de corte del dispositivo y pasándolo por la cara de impresión del segmento. Ajustar la fijación con los tornillos del lado del operador cerca de la base, hasta que el segmento indique «0» de atrás hacia adelante. Apretar los apriete los tornillos de montaje del dispositivo y vuelva a comprobarlo. Después de esto, el ajuste cónico debe ser paralelo al borde de ataque del segmento. Realice el mismo procedimiento con el indicador en el borde de ataque del segmento. Hay dos tornillos de elevación en la parte superior e inferior del lado del operador del dispositivo de corte. Manipular estos tornillos de elevación hasta que el dispositivo esté a «0» en el borde de ataque. Vuelva a comprobar la lectura a través de la cara de impresión. Corregir si es necesario.

Instale la herramienta de corte en la fijación y gánela hacia el segmento de la manta segmento. La herramienta debe ser ajustada para tomar un corte mínimo, aproximadamente: .001 pulg. Esto le permitirá reajustar el ajuste cónico para que el segmento (más cerca del lado del operador del cilindro de la placa). Medir entre el cilindro de la placa y un segmento de la manta con una galga de espesores para determinar la conicidad correcta.

ADVERTENCIA: USTED ESTARÁ TRABAJANDO EN UN ÁREA SIN CALIBRAR, TENGA EXTREMA PRECAUCIÓN

Ahora se puede restablecer la corriente y hacer funcionar el decorador a 800 o 1000 c.p.m. para cortar los segmentos de manta a la especificación de la planta de latas utilizando la fórmula:

Espesor de la placa sobre la imagen .032

Espesor de la manta + .077

.109

Impresión de la imagen a la manta – .004

Espacio libre terminado .105

Este ejemplo muestra que se debe obtener .105 pulgadas entre el segmento de la mantilla y el cilindro de la plancha desnuda cortando los segmentos.

La más alta calidad de impresión requiere el control del grosor de la imagen de la plancha tan estrechamente como sea posible y el uso de sólo las mantillas de la más alta calidad.

Nota: El siguiente paso añadirá de 3 a 4 horas a este procedimiento

Si se van a cortar segmentos de repuesto, retire dos segmentos cortados acabados a 180 y marque los segmentos para su instalación en el lugar exacto en el que los retiró.

Instale una cuña de 0,015 pulgadas debajo de los dos segmentos que se van a cortar como de repuesto. Usando el ejemplo anterior, los segmentos de repuesto se cortarían a .100 in. de espacio libre entre la rueda de la manta y el cilindro de la placa con 0.0005 pulgadas de convergencia en el extremo del operador. Retire los segmentos de repuesto y las cuñas y vuelva a instalar los segmentos originales.

Cuando se usen los segmentos de repuesto, tendrán que ser calzados y nivelados con aproximadamente 0,010 pulgadas de calzas.

Retire los bordes afilados de todos los segmentos de la manta.

Turning Fixture – Girar el accesorio

Esto nos muestra ahora cuál es la diferencia entre la Rutherford y la Concord Decorator.

0 Comments