RÉSUMÉ

Brève description des différentes étapes de la fabrication du fer blanc, de sa structure et de ses propriétés.

INTRODUCTION

Avec ce travail, nous entendons donner quelques notions très générales sur le fer-blanc. Étant la matière première de base dans le secteur métallurgique, il est nécessaire de présenter même très brièvement ses propriétés, afin que les non-initiés puissent avoir un minimum de connaissances qui vous aideront à mieux entrer dans ce site, ou à mieux interpréter tout écrit relatif à cette industrie.

Le fer-blanc est essentiellement une feuille d’acier recouverte d’étain sur ses deux faces. Ses débuts remontent à près de 700 ans. Elle a donc une très longue histoire, même si c’est au cours du XXe siècle que sa technique d’élaboration a évolué en profondeur.

ACIER DE BASE

C’est le corps du fer-blanc qui détermine ses caractéristiques. Le choix du type d’acier avec lequel le fer blanc est fabriqué est défini par son utilisation finale. Plusieurs types d’acier de base sont utilisés pour sa fabrication, tels que le MR, le MC ou le L. Ce sont des aciers dont la teneur en carbone est comprise entre 0,05 et 0,12 % et celle en manganèse entre 0,30 et 0,6 %. Le soufre ne doit pas dépasser 0,05%. Ils peuvent également contenir de petites quantités de phosphore, de silicium… Plus tard, nous résumerons sous forme de tableau la dureté de cet acier en fonction de son utilisation.

On peut distinguer les phases suivantes dans sa production :

– Fabrication de plaques

– Laminés à chaud

– Laminé à froid

– Recuit

– Skin-Pass

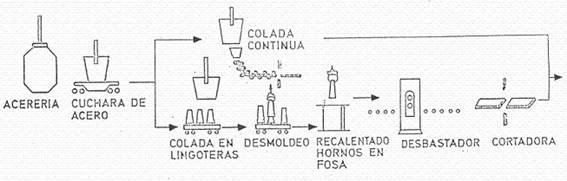

A) Fabrication de plaques. Elle suit la procédure commune pour l’obtention d’acier dans une aciérie. Il y a deux options : Procédé par coulée continue ou lingotières. La figure 1 montre un schéma général du processus jusqu’à l’achèvement de la plaque.

Figure 1 : Production de tôles d’acier

Dans le cas de la production de lingots, une fois que l’acier a été fondu et que les lingots ont été formés, ils sont laminés en plaques, appelées « brames ». Cette opération est réalisée dans des laminoirs réversibles. Certains types sont également dotés de rouleaux latéraux qui travaillent simultanément les quatre faces du lingot, ce qui élimine l’opération de rotation du lingot sur son axe pendant cette étape.

Le produit final de cette opération, la dalle, a une épaisseur de 125 à 230 mm, soit la largeur approximative du fer blanc à obtenir et une longueur qui dépend de la taille du lingot.

Le processus de coulée continue élimine ces différentes étapes, développant ainsi l’ensemble du processus de manière ininterrompue.

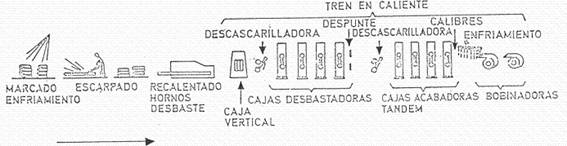

B) Roulé à chaud. C’est la prochaine étape. Normalement, il y a une étape intermédiaire qui consiste à refroidir et à stocker les plaques, un processus de triage, une préparation de la surface (scarification) et un réchauffement de la plaque à la température appropriée pour le laminage. Le diagramme 2 montre les différentes étapes de ce processus.

Figure n°2 : Procédé de laminage à chaud

Le laminoir à chaud réduit la tôle en une bande continue d’environ 2 mm d’épaisseur. Ce train se compose normalement de deux sections, une section d’ébauche et une section de finition. Il peut être de type continu ou réversible, selon la capacité de l’installation, etc.

À la fin de ce processus, le matériau est fini sous forme de bobines.

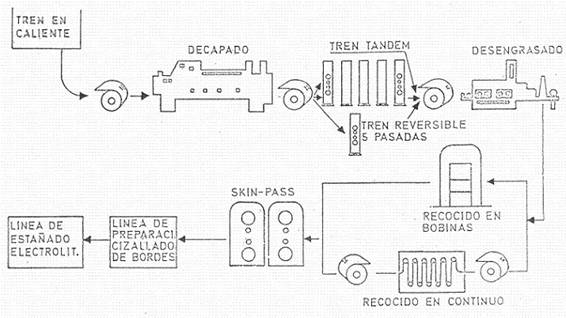

C) Roulé à froid. Les bobines produites doivent être décapées et lubrifiées avant le laminage à froid, qui est généralement effectué dans une série de cuves contenant de l’acide sulfurique dilué chaud. Ils sont ensuite lavés, séchés et lubrifiés avec de l’huile de palme ou un autre lubrifiant adapté au laminage à froid. La ligne de décapage est normalement équipée d’un couteau circulaire qui coupe les bords, garantissant ainsi qu’ils sont adaptés à la réduction à froid ou au laminage à froid, et fixant également la largeur maximale du fer blanc à obtenir. Un diagramme de cette phase est présenté à la figure 3.

Figure n° 3 : Laminage à froid, recuit et laminage de skin-pass d’acier de base

Le laminage à froid peut être effectué dans des laminoirs continus (tandem) ou réversibles. Des lubrifiants et des liquides de refroidissement sont utilisés au cours de cette réduction, et l’épaisseur résultante est très proche de l’épaisseur finale souhaitée dans le cas du fer blanc ordinaire réduit.

D) Recuit. La bobine obtenue est constituée d’un matériau très dur soumis à de fortes tensions et nécessite un traitement approprié pour lui donner l’usinabilité nécessaire. Ce traitement est appelé recuit et peut être effectué en continu ou dans des fours à cloche. Voir schéma nº 3. Dans les deux cas, il est essentiel d’éliminer les résidus des agents de lubrification et de refroidissement utilisés précédemment, la méthode utilisée à cet effet étant conforme au type de recuit à effectuer, normalement des moyens électrolytiques sont utilisés.

E) Skin-pass. Vient ensuite l’opération de trempe – traitement de surface ou finition, appelée « skin-pas » ou « laminage de trempe ». Il est réalisé par réduction ou laminage, sans lubrifiant et très léger, qui ne dépasse généralement pas 2 % d’épaisseur. Voir schéma nº 3.

Cette étape donne une surface lisse, améliore la forme et induit la ductilité nécessaire dans le matériau. Dans le cas du fer blanc doublement réduit, l’opération de trempe est remplacée par une seconde réduction de l’épaisseur ou un second laminage d’environ 33%, cette fois-ci à l’aide d’un lubrifiant de surface.

Il est courant de préparer les bobines avant l’opération d’étamage. Elle consiste principalement à couper les bords et à éliminer les sections de mauvaise qualité ou hors spécifications.

LIGNE DE JUMELAGE

Actuellement, le système utilisé pour déposer une fine couche d’étain est électrolytique. Dans le passé, un autre était utilisé par immersion dans des bains d’étain fondu – le coke de fer blanc – qui est devenu obsolète en raison de sa forte consommation d’étain.

Il y a plusieurs façons de procéder dans la fabrication du fer blanc électrolytique. Il s’agit essentiellement de faire passer la bobine de tôle noire, déjà préparée, dans un bassin – électrolyte – de sels d’étain qui incorpore plusieurs additifs. L’étain est prélevé à partir d’électrodes immergées dans le bain.

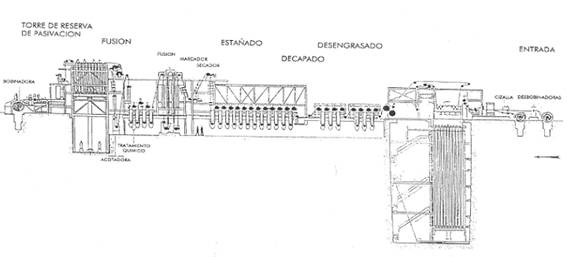

En simplifiant le processus, on peut distinguer les étapes suivantes : Voir figure nº 4.

Figure n°4 : Ligne d’étamage électrolytique

– Déroulage et préparation des bobines de feuilles noires : alimente la ligne en continu, en coupant le début et la fin de chaque bobine et en les soudant. Il dispose d’un système de stockage de la bande qui permet l’accumulation d’une certaine quantité de bande, qui alimente la ligne pendant le changement et le raccordement de la bobine.

– Dégraissage: Élimine les éléments résiduels à la surface de la courroie : résidus de lubrifiants, agents de refroidissement, etc. Il est obtenu par des bains chimiques.

– Lavage: nettoyage des restes de l’opération de dégraissage au moyen de jets d’eau et/ou de vapeur.

– Décapage: Enlève l’oxyde de fer qui adhère aux deux côtés du serpentin et laisse la surface prête à recevoir l’étain.

– Étamage : Il s’agit d’appliquer de l’étain sur les deux faces, il existe plusieurs procédures d’application, le procédé acide et le procédé alcalin ou basique, ce dernier ayant à son tour deux options, les lignes horizontales à halogène et les lignes verticales à alcalin. Les plus courantes sont celles qui utilisent le procédé acide. Les électrolytes sont votre partie la plus délicate.

– Étamage: Son but est de donner un fini brillant au fer blanc, car la simple électrodéposition de l’étain produit une surface micro-rugueuse d’aspect mat. Dans cette opération, une couche d’alliage fer-étain est produite, intermédiaire entre l’acier de base et l’étain superficiel sur chaque face, ce qui augmente la résistance du fer blanc aux éléments corrosifs.

– Passivation : elle consiste essentiellement à former une couche d’oxyde chromique et d’étain. Les méthodes utilisées sont diverses, chimiques ou électrochimiques, chacune visant à obtenir des caractéristiques particulières. Cette couche protectrice permet d’éviter l’oxydation, non seulement pendant la fabrication, mais aussi lors des opérations ultérieures, comme le vernissage. Elle a une importance décisive dans l’adhérence correcte des vernis sur le fer-blanc. Les différents traitements de passivation produisent différentes formes d’attaque ou de coloration lorsque le fer-blanc est soumis à un contact avec des produits corrosifs ou des composés soufrés.

– Huilage: un lubrifiant est appliqué à la surface du fer-blanc. Le but de ce lubrifiant n’est pas tant de protéger le fer-blanc lui-même, mais la passivation et non de contrecarrer les propriétés de celui-ci est très légère, de sorte que la méthode d’application la plus courante est l’électrodéposition, bien qu’elle puisse se faire par pulvérisation ou immersion. Le lubrifiant le plus couramment utilisé est le sébacate de dioctyle avec une charge de 0,005 gms/m2.

– Découpe et emballage : la ligne se termine par la confection de bobines si l’approvisionnement se fait de cette manière, ou par la découpe en feuilles. Dans ce deuxième cas, l’installation est plus complexe car elle implique un processus de sélection et de séparation du matériel défectueux.

STRUCTURE EN FER-BLANC

L’étain utilisé pour la protection de l’acier de base est d’une grande pureté, avec plus de 99,80 % d’étain et moins de 0,04 % d’antimoine, d’arsenic, de bismuth, de cuivre et d’autres métaux.

Le fer-blanc ne se compose pas seulement de l’acier de base et de deux fines couches d’étain sur les deux faces. Nous avons déjà parlé de la formation de zones d’alliage fer-étain, de la passivation et du huilage. Par conséquent, son état final est tel qu’indiqué dans la figure n° 5 :

Figure n°5 : Coupe transversale du fer blanc

Le fer blanc électrolytique peut être produit en différentes finitions, bien que trois soient les plus courantes. A) Brillant, qui est le plus courant. B) La matte, ou pierre, qui consiste à étamer un acier de base à surface rugueuse et à ne pas refondre l’étain, et C) Même option B mais en refondant l’étain, ce qui donne une finition brillante mais non réfléchissante.

DURETÉ

Un facteur clé dans le choix du fer blanc approprié pour chaque application est sa dureté. Il s’agit en fait de la dureté de l’acier de base utilisé pour sa fabrication. Le fer blanc de type « double réduit » est plus dur que celui de type « simple réduit ».

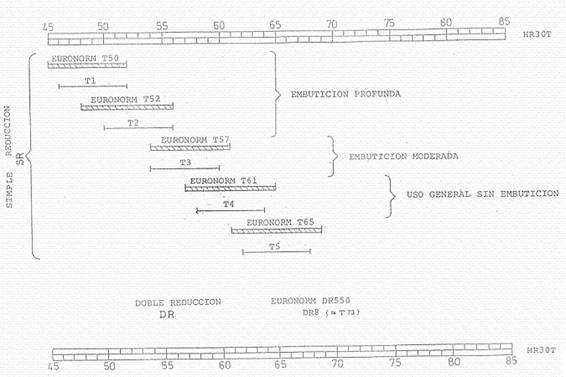

La dureté est évaluée sur l’échelle HR 30T. En général, les fer-blancs plus blancs sont utilisés pour l’emballage de saucisses ou de pièces embouties. Les plus dures ont leur principale application dans la formation de corps de conteneurs cylindriques. Le tableau suivant donne un aperçu général des différents types de fer blanc classés selon leur dureté.

Figure n°6 : Degrés de dureté et utilisations du fer blanc

FER BLANC DIFFÉRENTIEL

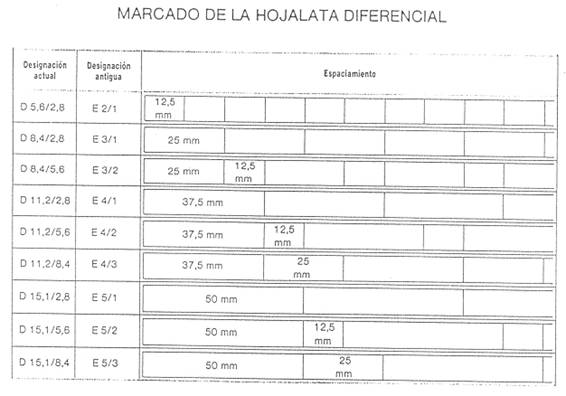

Lorsque la couche d’étain n’est pas la même des deux côtés, le fer-blanc est appelé différentiel. La charge d’étain est mesurée en grs/m2. La première colonne du tableau n° 7 présente les combinaisons d’étamage les plus courantes dans le fer blanc différentiel. Dans le passé, d’autres types de désignations étaient utilisées, comme celles indiquées dans la deuxième colonne.

Pour identifier facilement les différents types de revêtement, des lignes parallèles de différentes tailles sont marquées sur l’une de ses faces, normalement sur celle qui présente le revêtement le plus important. Pour cela, avant l’étamage, ces marques sont faites sur la feuille noire, que la finesse de la couche d’étain permet de voir en dessous.

Figure n°7 : Marquage différentiel du fer-blanc

AVANTAGES DU FER-BLANC

On peut en citer quelques-uns :

– Qualité de la présentation: Grâce à sa finition métallique et brillante, elle donne à l’emballage un aspect agréable.

– Aptitude à la fabrication de bateaux: ses propriétés de dureté, d’élasticité, de conductivité thermique, etc. en font le matériau le plus approprié à cette fin.

– Résistance à la corrosion : la protection de l’étain en fait le matériau métallique le moins cher du marché avec des propriétés anticorrosion élevées.

– Légèreté: L’extrême finesse que peuvent présenter leurs parois, permet d’obtenir des récipients d’un poids très léger. Il s’agit d’un avantage évident en éliminant le poids mort lors de la manutention et du transport.

– Etanchéité: ses propriétés mécaniques facilitent le processus de sertissage industriel, permettant une étanchéité parfaite, avec une technologie à la portée de tout utilisateur.

– Stérilisation: Son excellente résistance aux pressions externes ou internes, ainsi que sa bonne conduction thermique, facilitent tout type de processus de stérilisation.

– Imperméabilité : c’est un matériau totalement imperméable, constituant une magnifique barrière à tout type de contamination extérieure.

0 commentaires