Avec l’émergence de la lasoudure électrique comme nouvelle technologie pour le soudage des soudures latérales des corps de conteneurs Les « trois pièces », il est devenu évident qu’il était pratique de protéger cette soudure des attaques tant internes – de l’action du produit contenu – qu’externes – de l’humidité et de l’environnement.

Pour la protection interne, une technique a d’abord été développée, basée sur l’application d’un vernis liquide immédiatement après la soudure. Il a ensuite été soigné en faisant passer le récipient dans un four à configuration linéaire. Cette application pourrait se faire de deux manières différentes : a) au moyen d’un rouleau de feutre imprégné de vernis ; b) en pulvérisant le vernis à l’aide d’un petit pistolet. Dans les deux cas, il a fallu diluer le vernis avec un solvant afin qu’il ait la bonne viscosité.

Cette technique n’était pas facile à utiliser et nécessitait des équipements auxiliaires – hottes, extracteurs, conduits, filtres… – pour réduire la contamination de l’environnement, ce qui n’était pas toujours réalisé. Peu à peu, elle a été remplacée par une nouvelle forme de protection : la poudre électrostatique. Ce n’était pas nouveau dans l’industrie, mais n’avait jamais été appliqué auparavant dans le secteur métallographique, de sorte que des équipements et des procédures spécialisés ont dû être développés pour la nouvelle utilisation de .

Ce fut un succès total. Dans les « années 80 » du siècle dernier, son utilisation dans ce secteur industriel s’est solidement établie, parvenant en un peu plus d’une décennie à bannir les techniques basées sur le vernis liquide.

CARACTÉRISTIQUES DE LA POUDRE THERMOPLASTIQUE

Sous cette appellation, différents fabricants fournissent un type de vernis, qui se caractérise par le fait qu’il se présente sous forme de poudre, avec une granulométrie très fine. Si mince qu’on peut le manipuler comme s’il s’agissait d’un fluide, par des tuyaux de petit diamètre. La résine de base utilisée pour sa formulation peut être de différents types – polyester, époxy… – mais toujours modifiée de manière à ce qu’elle ait la qualité d’être thermoplastique, c’est-à-dire qu’elle fond sous l’action de la chaleur.

Les principales caractéristiques de ce type de vernis sont les suivantes :

– Le produit entier est un extrait sec utile de vernis, il ne nécessite donc aucun solvant ou diluant.

– Faible densité (entre 1,3 et 1,5).

– Granulométrie très fine (passe à travers un tamis de 90 microns).

– Conditions de fusion et de durcissement: 250º C pendant 12 à 15 secondes environ. (Cela dépend beaucoup du type de résine de base)

– Excellent pouvoir couvrant.

– Bonne adhérence sur le métal (fer blanc, TFS, aluminium…) une fois fondu.

– Bonne résistance au pliage.

– Excellente résistance chimique.

– Longue durée de conservation.

– Il est généralement proposé sur le marché en blanc, mais il peut également être disponible en or, en ivoire et dans d’autres nuances. La couleur blanche a prédominé en raison de son aspect sanitaire.

APPLICATION DE POUDRE ÉLECTROSTATIQUE

Cette famille de revêtements en poudre est appliquée par voie électrostatique sur la zone à protéger. Cela se fait en projetant un nuage de poudre fluidifiée sur celle-ci, avec l’aide de l’air – totalement exempt d’humidité et de traces d’huile. et génère en même temps un champ électromagnétique, qui permet aux particules de rester collées à la surface du métal car elles sont chargées d’électricité statique. L’outil d’application est conçu comme une extension du bras de soudage, de sorte que le corps du conteneur passe immédiatement et dans la même position de la position de soudage à la position d’application de la poudre. Cela permet de s’assurer que le vernis est appliqué sur la soudure avant qu’elle ne puisse s’oxyder. Ce phénomène est favorisé par sa température élevée et la présence d’acier exposé, car l’étain protecteur du fer blanc – lorsqu’il est fondu pendant le soudage – est resté collé aux électrodes. En conséquence de ce positionnement de l’outil d’application, les canaux de vernis pour l’arrivée et le retour du vernis en excès sont situés à l’intérieur du bras de soudure. Pour une bonne application de la poudre, il est très pratique de la refroidir avant utilisation. Les équipements périphériques : réservoir, refroidisseur, filtres, traitement de l’air, régulateurs, etc. …. sont situés dans une armoire annexe.

Pour éliminer la contamination par la poussière du reste du conteneur et de la zone environnante, il faut délimiter la zone d’application de celui-ci, en utilisant des systèmes qui varient de quelques à d’autres fabricants d’équipements, mais qui reposent sur la création d’une enceinte aussi étanche que possible, en surface, pour protéger la boîte. L’excédent de poudre est renvoyé au réservoir de départ par des circuits auxiliaires.

L’adhérence de la poudre déjà durcie sur une soudure oxydée est mauvaise, pouvant être à l’origine du détachement de celle-ci. C’est pourquoi il est très courant et fortement conseillé de souder en atmosphère inerte, en injectant de l’azote dans la zone. Cela garantit une élimination totale de l’oxydation sur le même si la protection par poudre est effectuée par la suite. Dans le cas de corps de conteneurs avec vernis intérieur total, la bande de poudre appliquée doit être suffisamment large pour couvrir, avec un certain chevauchement, la zone de vernis précédemment réservée sur le plat, nécessaire pour faire de la soudure.

LES SPÉCIFICATIONS DE L’APPLICATION DE POUDRE ÉLECTROSTATIQUE

Les spécifications approximatives pour un conteneur soudé électriquement de type « super-wima » – perte 0,3/0,4 mm – sont les suivantes :

– Largeur du revêtement :

– A l’intérieur du conteneur nu : 6 à 7 mm

– Intérieur du récipient verni : 10 à 12 mm

– Épaisseur du film : 35/50 microns environ.

– Poids du film :

– Intérieur nu : 60/70 gr/m2

– Intérieur verni : 85/120 gr/m2

L’épaisseur et le poids du film sont tous deux purement indicatifs. Le véritable objectif est de travailler avec le poids minimum de poudre sans exposition au métal après la fermeture du récipient. Le test ultime de qualité consiste à vérifier l’exposition du métal selon le test de porosité. qui est expliqué ci-dessous.

Pour une application correcte de la poudre et une polymérisation ultérieure, il est nécessaire :

– Refroidissez la poussière. Cela améliore la fluidité de ces derniers le long des pipelines. Température de l’air d’alimentation : inférieure à 20 ºC

– Refroidir la soudure avant l’application. Améliore l’application et augmente la durée de vie des outils (lames, brosses…)

– Refroidissez la soudure à la sortie du four. Augmente la flexibilité du vernis, nécessaire aux opérations de bordage et de cordonnage.

REPEINDRE L’EXTÉRIEUR

Afin de protéger l’extérieur de la soudure et donc de préserver complètement la soudure, on applique généralement un vernis liquide incolore, qui peut être appliqué au pinceau ou au rouleau – également automatiquement – après le vernissage intérieur.

Le vernis le plus couramment utilisé est un type époxy modifié.

Charge sèche : 5 à 8 grs/m2.

Largeur d’impression du vernis : 6 à 8 mm.

Cuisson : même température et temps que pour la couche de poudre intérieure

LA CUISSON ÉLECTROSTATIQUE DE LA POUDRE

Elle est réalisée dans un four longitudinal relié à la zone d’application du vernis à la même hauteur. Le transfert vers le four doit être aussi doux que possible afin que la position du récipient ne soit pas modifiée au cours du même et le long de son trajet. Une fixation magnétique est utilisée à cet effet. Cela est nécessaire pour :

1º.- Pour éviter le détachement partiel de la poussière dû aux vibrations.

2º – Éviter de tourner le récipient, en éloignant le joint de la source de chaleur.

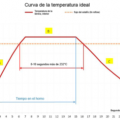

Au fur et à mesure que les récipients passent dans le four, ils sont rapprochés les uns des autres – à une vitesse plus lente – afin d’augmenter le temps de séjour dans le four. La longueur du four est calculée afin d’obtenir la polymérisation adéquate du vernis. Pendant l’avancement du récipient à l’intérieur de la boîte, une augmentation rapide de la température sur le métal de la boîte commence, jusqu’à ce qu’elle atteigne la bonne valeur et reste ensuite approximativement constante pendant quelques secondes . Les valeurs de temps et de température dépendent du type de vernis utilisé. Pour un vernis polyester, la valeur du temps à température constante serait d’au moins 5 secondes et la température de 235 ºC environ. Le temps total passé dans le four serait d’environ 12 secondes. Le transport du conteneur – couché sur la génératrice à l’opposé de la soudure – se fait généralement par des courroies en matériau spécial qui résistent à des températures élevées ou métalliques et l’apport de chaleur se fait par de l’air chauffé par des brûleurs à gaz ou électriquement.

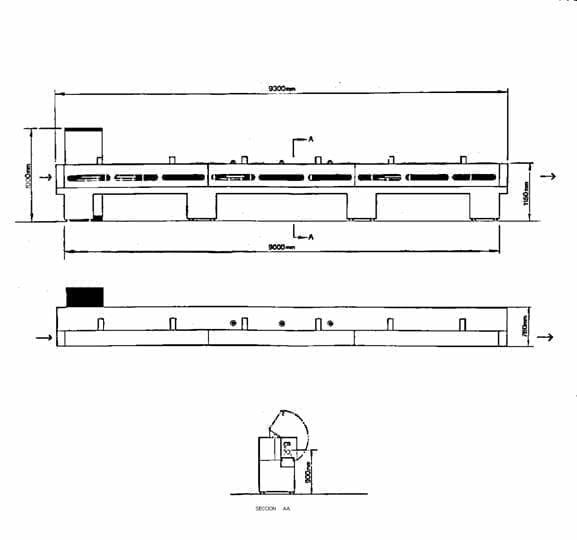

Dessin d’un four de chauffage à induction

Des fours à induction sont également disponibles. La source de chaleur est appliquée uniquement sur la zone de vernis au moyen de buses convenablement orientées. À la sortie du four, les conteneurs sont refroidis – également par air – et accélérés pour les séparer afin de faciliter leur manipulation.

LES PARAMÈTRES DE BASE À CONTRÔLER

Pour vérifier une bonne application du revêtement en poudre, les paramètres suivants sont généralement contrôlés

– Charge de vernis. Vérifiez que la bonne quantité de vernis a été appliquée pour assurer une protection correcte de la soudure.

– Lapolymérisation. Vérifiez que les composants ont achevé leur processus chimique à l’aide de la chaleur, pour atteindre une situation stable.

– Laporosité. Confirmez si la couche de vernis est imperméable.

– Autoclave. Il vérifie si son comportement sera correct dans le processus de stérilisation des aliments que le récipient contiendra.

TESTS DE CONTRÔLE

Chargement du vernis– Cette opération s’effectue en retirant une boîte à la sortie de la zone d’application de la poudre et avant la polymérisation – avant d’entrer dans le four. Utilisez une règle pour mesurer la largeur de la trace de poussière, en vous assurant qu’aucune particule de poussière ne s’en détache. Pesez sur une balance de précision et retirez la poussière en frottant et en repassant. La charge est obtenue par différence de poids.

Des calculs mathématiques simples sont utilisés pour déterminer la quantité de poussière par unité de surface.

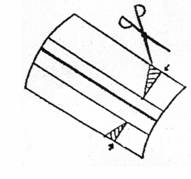

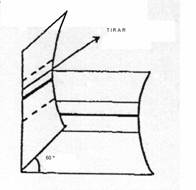

Polymerization.- Découpez la zone de soudure d’un pot à sa sortie du four et une fois qu’il a refroidi. À l’aide de ciseaux, découpez deux morceaux de tôle triangulaires de chaque côté de la zone protégée contre la poussière. (Figure 1). Pliez la partie supérieure de l’éprouvette vers l’intérieur plusieurs fois jusqu’à ce que le métal soit cassé à l’extérieur, en prenant soin de ne pas casser le film de vernis.

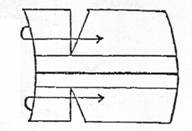

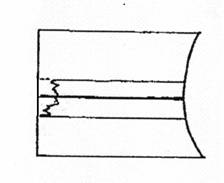

Les deux parties seront donc liées par la poudre polymérisée. (Figure 2) Placez la plus grande partie sur une surface plane et tenez-la fermement en place avec une main. La zone vernie doit être orientée vers le haut. De l’autre main, tirez l’autre pièce vers l’arrière, à un angle d’environ 60° et dans la direction de la couture. (Figure 3). Au bas de la protection du vernis est mesurée la durée de la protection du vernis. Elle ne doit pas dépasser 2 ou 3 mm. (Figure 4) Si le corps du récipient est recouvert d’un vernis intérieur total, cette valeur peut augmenter légèrement, en raison de la moindre adhérence entre les deux.

Figure 1

Figure 2

Figure 3

Figure 4

Porosité.- Tous les tests habituels utilisés pour contrôler la porosité d’un vernis peuvent être utilisés, tels que

– Immersion de la zone protégée par la poussière dans un bain d’une solution de sulfate de cuivre dans de l’acide chlorhydrique dilué.

– Utilisation de tout équipement industriel de test de porosité. (Passage d’un courant en milliampères à 6 V dans une solution de sulfate de cuivre). Dans d’autres ouvrages de ce site, ce type de tests est abordé plus en détail.

Aucun point d’impact ne doit apparaître. Ce test sera effectué après avoir bouclé le corps dans le cas de récipients de ce type, car c’est à ce moment que le risque de fracture du vernis et donc de porosité est le plus élevé.

Autoclave.- Autoclavez les corps pendant 90 minutes à 121º C. Ensuite, le test décrit pour le contrôle de la polymérisation est à nouveau effectué. Dans ce cas, la déchirure maximale autorisée est d’environ 20 mm.

La fréquence de ces tests peut être d’une fois par poste de travail, ou à chaque changement de production (format, commande, matériel…) ou à un nouveau réglage de l’équipement d’application.

Les mêmes tests de contrôle sont appliqués pour le vernis de protection des joints de la face extérieure, à l’exception du test de polymérisation, qui est remplacé par le test d’absorption d’eau.

0 Comments