INTRODUCCIÓN

A lo largo del tiempo, las líneas de fabricación de envases han ido evolucionando de manera acelerada buscando siempre un quíntuple objetivo:

– 1º.- Mejorar la tecnología de los equipos, para acrecentar la calidad de los envases

– 2º.- Aumentar la cadencia de producción, de manera que se pudiesen obtener mas envases por unidad de tiempo.

– 3º.- Automatizar las instalaciones con el fin de reducir la mano de obra directa sobre los equipos.

– 4º.- Optimizar el uso de materias primas, para reducir su consumo

– 5º.- Compactar la ubicación de maquinas, para ahorrar superficie ocupada.

Todas ellas tenían una incidencia muy importante en el costo de la explotación, bien de una forma directa (ahorro de materias primas o mano de obra directa) o indirecta (reducción de rechazos por calidad defectuosa o superficie de naves industriales).

En este trabajo nos vamos a centrar en los puntos 2º y 3º, es decir en la evolución de la velocidad y mano de obra empleada en una línea a lo largo del tiempo. Lo veremos en el caso concreto de una instalación para fabricar envases redondos tipo tres piezas para conserva. El incremento de productividad conseguido por la mejora de ambos factores ha sido impresionante

Para ellos pondremos varios ejemplos de diseño de líneas para este producto, comparando antiguas con modernas, aunque todas ellas de posible empleo actual, dependiendo su uso del desarrollo industrial del país (costo de mano de obra), de las capacidades de inversión o del volumen de mercado a que va destinada. Al final haremos un cuadro resumen donde se refleje la evolución de la productividad, expresada en horas/hombre por mil envases (H.H.%0)

LÍNEAS DE BAJA VELOCIDAD

.- A: Líneas de agrafado

Según se fueron incorporando las primitivas maquinas a la industria metalgrafica, que inicialmente era toda artesanal, las mismas se ordenaban por grupos del mismo tipo, por ejemplo se reunían todas las pestañadotas juntas, o todas las cerradoras, etc. llevados por la idea de organizar el taller de fabricación por mano de obra especializada. Esto obligaba a un gran trasiego de material en curso de fabricación de un lado para otro.

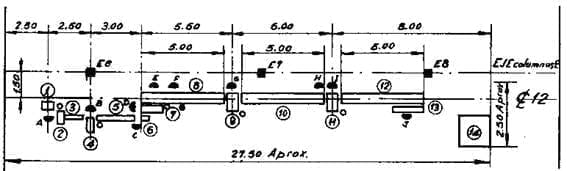

Pronto, a principios del siglo XX, se empezaron a organizar líneas, ordenando las maquinas por la secuencia de operaciones del el envase en curso de fabricación. La unión entre ellas se realizaba por medio de mesas de almacenamiento o por transportadores. Así en la primera parte de este siglo era frecuente trabajar con disposiciones de equipo como la que se describe en la figura nº 1. La misma se destina a producir envases redondos, agrafados y soldados, sobre todo de un cierto tamaño.

Dibujo nº 1: Línea manual para envases redondos agrafados y soldados

La línea está compuesta de:

1.- Despuntadora de esquinas de cuerpos planos

2.- Enrolladora de cuerpos, que forma el cilindro. Ambas maquinas se operan con único obrero.

3.- Transportador o rampa por gravedad para el traslado del cuerpo enrollado

4.- Prensa de bigornia para formación de ganchos en los extremos del cuerpo. Operada por una persona

5.- Transportador de cinta, con aplicador de decapante (preparación para la soldadura por estaño). Requiere un operario.

6.- Mesa de alimentación o de espera de cuerpos

7.- Prensa de bigornia para el agrafado de los ganchos del cuerpo. Operada por una persona

8.- Transportador de cadena para la aplicación manual de la soldadura de estaño por hilo, requiere dos operarios.

9.- Pestañadora manual. Un operador

10.-Transportador de cinta

11.- Cerradora manual. Dos operadores, uno alimenta tapas y otro cierra

12.- Transportador de cinta

13.- Empaque. Un operador

14.- Plataforma de almacenamiento

El empaque se hacia inicialmente en bolsas en papel o cajas. Posteriormente se implantó la paletización directa.

Sobre el dibujo se indica el espacio aproximado que ocupa una línea de estas características, también las tomas de gas necesarias con círculos negros y de electricidad con círculos blancos

La capacidad teórica de producción es de 1000 envases/hora y el equipo humano preciso 10 personas de mano de obra directa, a las que había que añadir una más para recuperar envases defectuosos. Total 11 personas. Por tanto se requiere 11 H.H.0/00. En el dibujo nº 1 los puestos de trabajo están representados por semicírculos en negro y marcados con letras mayúsculas. No se tiene en cuenta la mano de obra necesaria para cortar los cuerpos planos a partir de hojas, ya que como la capacidad de producción de las cizallas estaba muy por encima de la línea, esta operación se realizaba en la sección de cizallas, donde unas pocas eran suficientes para atender las necesidades de varias líneas.

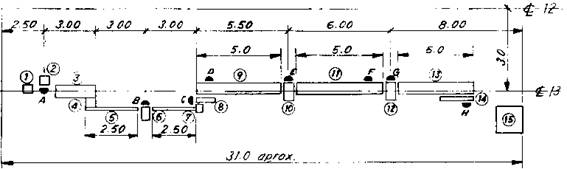

En el dibujo nº 2 se presenta una versión parecida de este tipo de líneas, en este caso prepara para fabricar envases agrafados pero con aplicación de cemento termoplástico en la costura lateral para conseguir hermeticidad. Estos envases no son procesables.

Dibujo nº 2: Línea manual para envases rectangulares agrafados y cementados

En este caso la línea está compuesta de:

1.-Mesa de alimentación de cuerpos planos

2.- Despuntadora de esquinas de cuerpos planos.

3.- Aplicadora de cemento termoplástico sobre un borde lateral del cuerpo plano. Este cemento se aplica en la parte correspondiente al gancho exterior, por la casa interior del envase.

4.- Enrolladora de cuerpos, que forma el cilindro. Estas maquinas se operan con único obrero.

6.- Prensa de bigornia para formación de ganchos en los extremos del cuerpo

7.- Transportador de cinta

8.- Prensa de bigornia para el agrafado de los ganchos del cuerpo

9.- Transportador de cadena para refundo de cemento. Operación necesaria para eliminar posibles fracturas, producidas durante la operación de agrafado, de la película aplicada de cemento. Esto se consigue haciendo desplazarse el envase, acostado con la costura hacia arriba, y sometiendo la misma al calor de un quemador de gas posicionado encima.

10.- Pestañadora manual

11.-Transportador de cinta

12.- Cerradora manual

13.- Transportador de cinta

14.- Empaque

15.- Plataforma de almacenamiento

Las mismas consideraciones que hemos hecho para la primera línea son aplicables en este caso. La capacidad teórica de producción es también 1000 envases/hora y el personal necesario es de 8 operarios mas uno de vigilancia y recuperación de envases, total 9. Por tanto consume 9 H.H.0/00.

Cuando el producto a fabricar es un envase de forma no redonda o cerrado por ambos extremos, la línea se complica un poco, apareciendo nuevas maquinas con son: plegadora, 2ª cerradora, etc. Si estos envase van equipados con asa, gollete u otro accesorio, el número de personas puede llegar a 15 o más y la producción baja a 800 envases/hora, por lo que el consumo de mano de obra está aproximadamente en 18.5 H.H.0/00. lo cual es mucho.

.- B: Líneas de soldadura eléctrica

La aparición en el mercado – a mediados del pasado siglo – de la técnica de soldado por puntos como medio de unión de la costura lateral de los cuerpos de los envases, supuso un avance muy importante en calidad y sobre todo en reducción de mano de obra en las líneas de baja velocidad. La producción en envases/hora no varió sustancialmente, pero la productividad de la instalación se incrementó.

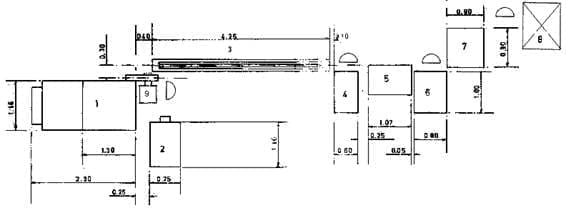

En el dibujo nº 3 se presenta en planta una línea manual de este tipo. Con relación a las anteriores ha desaparecido los equipos de despuntar, prensas de bigornia para el agrafado y medios para soldar el mismo.

Dibujo nº 3: Línea manual para envases redondos soldados eléctricamente

La misma está formada por las siguientes maquinas:

1: Soldadora de la costura lateral.

2: Enrolladora manual de cuerpos, que forma el cilindro.

3: Transportador de cadena.

4: Pestañadora manual

5: Mesa de acumulación

6: Cerradora semiautomática, equipada con torreta de alimentación de tapas. Basta una persona para alimentar y retirar el envase.

7: Mesa de empaque

8: Plataforma de almacenamiento

La capacidad teórica de producción sigue siendo 1000 envases/hora y el personal necesario es de 4 operarios mas uno de apoyo y vigilancia, total 5. Por tanto consume 5 H.H.0/00. Es decir la productividad directa al menos se ha duplicado con relación a las líneas de agrafado. Sí además se dota a soldadora de un equipo semiautomáticos de enrollado de cuerpos, – posición 9 del dibujo nº 3 – puede reducirse en una persona más. Por tanto, con la inversión razonable en una maquina soldadora y un alimentador de tapas para la cerradora, manteniendo el resto de maquinas, la mejora es evidente.

LINEAS DE ALTA VELOCIDAD

.- A: Líneas de agrafado

Casi simultáneamente a las líneas de baja velocidad se empezaron a usar otras de mayor cadencia para aquellos formatos que presentaban alto consumo en el mercado. Esta elevada cadencia se conseguía con equipos automáticos, que precisaban escasa mano de obra, unidos entre sí por elevadores, caídas por gravedad y/o transportadores. Un ejemplo de línea automática, ya en funcionamiento en la primera mitad del siglo XX, es la que se indica en el dibujo nº 4. Durante más de 60 años estas líneas estuvieron en uso, si bien fueron progresivamente mejoradas en calidad de equipo y en prestaciones, sobre todo en velocidad. Inicialmente trabajaban a una cadencia de 60 a 100 envases/mi y al final de esta etapa sobrepasaban los 450 envases/mi.

La presentada en la figura nº 4 podía trabaja a 300 envases/mi. Las uniones entre maquinas están hechas por medio de levadores y caídas por gravedad. Estas ultimas fueron sustituidas en líneas más modernas por transportadores aéreos de cable.

Dibujo nº4: Línea automática de agrafado

Esencialmente estaban formadas por:

1.- Cizalla doble automática

2.- Formadora automática de cuerpos agrafados

3.- Soldadora de costura con aleación estaño-plomo

4.- Pestañadora automática

5.- Cerradora automática

6.- Empaque. Inicialmente se realizaba en cajas de cartón o bolsas de papel, que consumían una importante cantidad de mano de obra, aun disponiendo de llenadoras de cajas semiautomáticas. Con posterioridad evoluciono a la paletización directa que supuso un ahorro importante de la misma

En la instalación del dibujo nº 4, no aparece maquina probadora, aunque en bastantes casos se recurría a ella, solía ser del tipo “noria” de doble rueda, aunque su eficacia era limitada. Posteriormente se fueron incorporando otras maquinas como acordonadoras. Tanto una como otras no precisaban mano de obra directa.

Una línea típica de los años “veinte” trabajaba a 120 envases/mi y necesitaba 7 personas, distribuidas así: un mecanizo, un operador de cizalla y formadora, un operador de cerradora, cuatro operadores en la zona de embalaje incluyendo la manipulación de cajas o bolsas. En estas condiciones el consumo de mano de obra directa era 0.97 H.H.0/00

.- B: Líneas de soldadura eléctrica

En la actualidad las líneas más modernas de este tipo han aumentado su velocidad, y aun se ha podido reducir más su mano de obra directa gracias al empleo de los siguientes equipos:

– Unión automática entre cizalla y soldadora.

– Almacén automatizo de tapas de gran capacidad en la cerradora

– Paletizados automático de envases

– Agrupación de varias maquinas en un solo conjunto (“can-o-mat”)

– Disposición en “U” de las maquinas.

Todo ello a pesar de haber incorporado nuevas operaciones como es el barnizado de la soldadura y la reducción de los extremos del cuerpo.

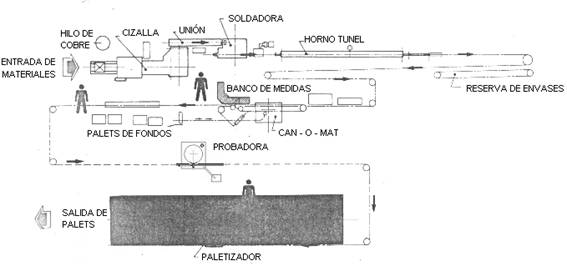

El dibujo nº 5 presenta un ejemplo de este tipo de líneas. Sobre el mismo se indican los nombre de cada maquina.

Dibujo nº 5: Línea automática moderna para envases redondos tres piezas

Estas instalaciones pueden llegar a una velocidad de 800 envases/mi e incluso algo más. Su necesidad de mano de obra directa se limita a: Un mecánico de línea, un operador general, y otro en el empaque. En este caso por tanto el consumo de mano de obra directa es de 0.02 H.H.0/00

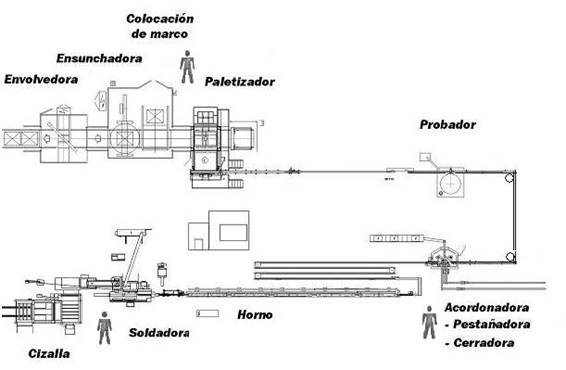

De este tipo de línea se dan muchas variantes en el mercado, ligadas a su utilización. Por ejemplo otro caso es el presentado en la dibujo nº 6 que es una aplicación de este criterio para la fabricación de envases aerosoles.

Dibujo nº 6: Línea automática moderna para envases aerosoles soldados eléctricamente

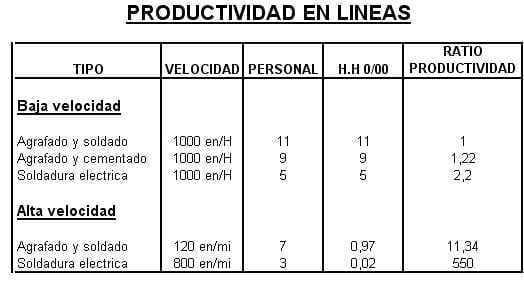

El siguiente cuadro es un resumen de lo dicho en cuanto a valores de productividad de los diferentes tipos de líneas, siempre pensando en envases del tipo “tres piezas”.

En concreto, se ha conseguido multiplicar por 550 aproximadamente la productividad inicial de una línea.

En este estudio no se considera la incidencia de la mano de obra indirecta en las instalaciones, que comprende entre otros: logística interna (carretilleros), almacenes, control de calidad, mantenimiento, etc. Los avances en este terreno también han sido importantes con el uso de almacenes automatizados, equipos de control automáticos, especialización de mecanos, etc.

0 comentarios