简介

撕裂是制罐机,特别是制罐机最常见的缺陷之一。 本白皮书的目的是提供对撕裂的全面了解,其原因和有效的故障排除方法,以尽量减少其发生,提高制罐机的整体效率。

什么是 “拆分”?

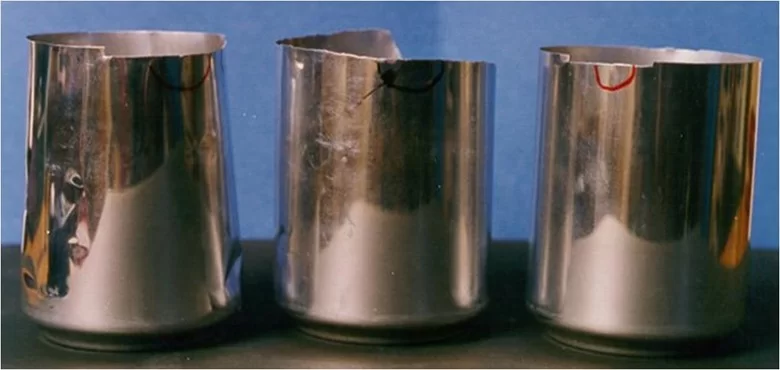

撕裂是一种缺陷,当罐体材料的一部分在成型过程中被撕裂时就会发生。 其结果是一个不完整或损坏的罐子,不能用于其预期目的。 撕裂可能是由许多因素造成的,例如机器的问题、金属的质量或模具的润滑系统。

流泪的原因

- 金属质量:不一致或质量差的金属会导致撕裂。 如果金属太薄、太硬或有表面缺陷,它可能无法正常成型,并可能发生撕裂。

- 模具润滑:润滑不足或过度会导致撕裂。 适当的润滑对于确保成型过程中金属的顺利流动至关重要。

- 压杯机的问题:压杯机的问题,如错位或磨损的模具,会导致撕裂。

- 机身调整:机身调整不正确,如活塞压力或模具间隙不正确,会导致撕裂。

- 机械故障:轴承、齿轮和弹簧等车身部件的磨损会导致机械故障,引起撕裂。

故障排除

为了有效解决Bodymakers的撕裂问题,必须遵循一个系统的故障排除程序:

- 收集基线数据:确定可接受的启动水平,并收集显示启动率上升的数据。 确定是否只有在使用某个特定供应商的线圈时才会出现拾取水平提高的情况。

- 识别受影响的机器:确定哪些Bodymakers或杯站遇到了启动问题。

- 检查有缺陷的罐子:分析启动器以确定其类型和位置。 注意缺陷的位置与罐子的高度、底部识别标记和金属轧制的方向的关系。

- 调查可能的原因:根据对缺陷罐的分析,调查可能的破损原因,如金属质量、模具润滑、拉丝机问题、制坯机调整或机械故障。

- 采取纠正措施:通过调整制模机配置、更换磨损部件、提高金属质量或优化模具润滑来解决已确定的原因。

- 监测进展:持续监测流泪率,以确保实施的纠正措施能有效减少流泪次数。

总结

撕裂是制罐机的一种常见缺陷,会严重影响制罐的效率和质量。 通过了解撕裂的可能原因,并遵循系统的故障排除程序,可以最大限度地减少撕裂的发生,提高制罐机的整体性能。 定期维护、适当的润滑和对金属质量的关注,对于避免撕裂和确保生产高质量的罐子至关重要。