概要

有关构造不同类型的香肠容器模具的一些标准和建议。

前言

在金属工业中,香肠型容器的制造也许是最可靠,最经济的技术。 它的使用可以追溯到该行业的开始,尽管它一直受到可用格式范围缩小的限制,因为它的制造方式要求为每种尺寸的罐准备专用的工具。

制造香肠容器有多种选择。 最新的是所谓的DRD,其设计用于相对于其直径而言高的罐。 在此网站上的其他作品中,我们已经讨论过这种操作模式,因此在此我们不再赘述。

在这些系列中,我们将重点关注低高度的容器,尤其是其制造的两个变体以及必需工具的特性。

工作模式

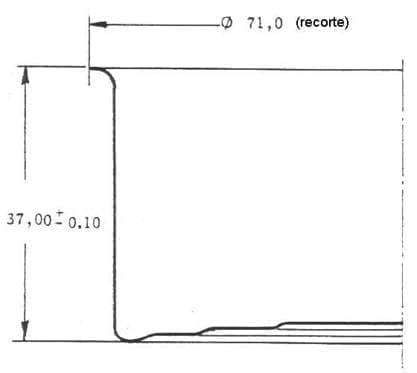

我们将低高度容器理解为那些直径大约等于或小于其一半的容器。 例如,在本文中作为参考的容器(出现在图1中的容器)将是该组中的一个限制案例。

这些包装可以通过一次拉伸操作获得,尽管可以选择第二次操作以切去多余的材料,或将后者包括在同一拉伸操作中。

因此,在单操作或双操作安装中,有两种方法可用于这些类型的船。 在研究中,我们将以RO 65 x 37容器为例,其最终外部尺寸在图1中显示。

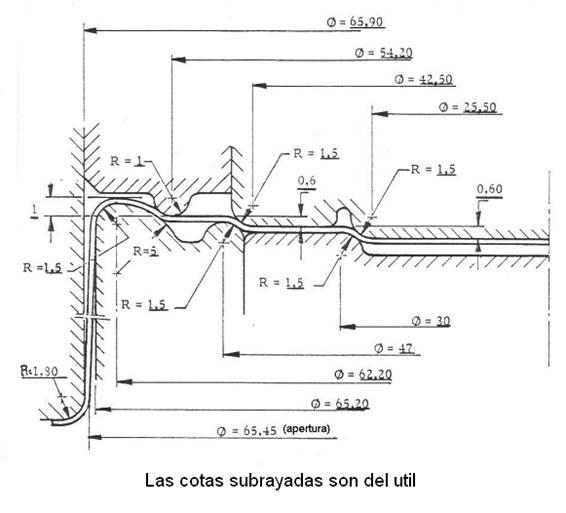

不管该过程是在两个操作中进行还是在一个操作中进行,成型模具的型芯都具有相同的尺寸,因为它们是使容器成形的形状。 在2号图中,它们表示了我们作为参考的船。

图2:测量容器形状的零件

图2中显示的尺寸均与工具的零件相对应,并带有下划线,但容器的开口直径或开口(用罐子测量)除外。 塑造容器形状的零件基本上是三个,分别是其内表面上的冲头,模具的中心和冲头的中心。

尽管在两种可能的制造过程中在容器的形成部分中采取了相同的措施,但是在两种情况下,模具的概念都存在实质性差异。 让我们看看这些差异。

两种操作

当容器通过两项操作完成时,它们各自执行的任务是:

-第一次操作:从扁平条上切下物料盘,填充并成型容器。

-第二次操作:修剪船边缘多余的材料环,由于金属的不均匀拉伸,其边缘不规则。 在钢铁行业中,它们的轧制方向总是更高。

考虑到分两次操作进行制造,尽管必须有两个压力机及其连接元件,因此需要简化两个模具的设计,因此需要在工业仓库中增加物理空间。

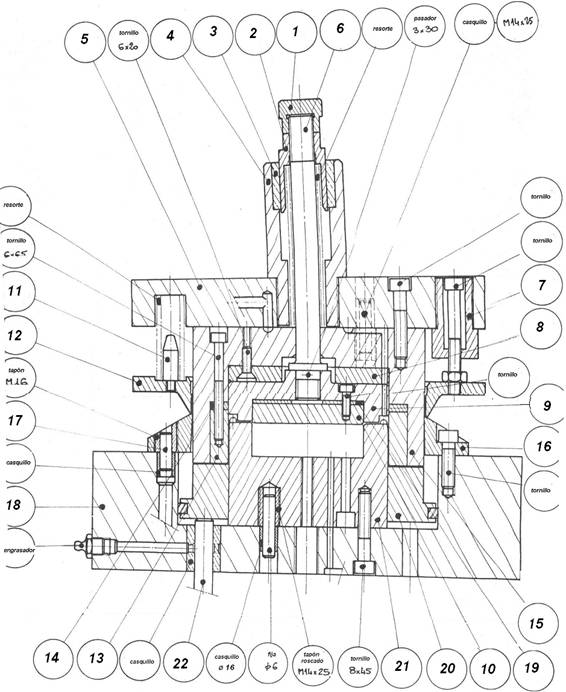

第一操作工具主要由一对冲头和切割刀片-图3的零件15和16-以及成形容器的冲头和模具的中心-零件9和21-组成。 在这种设计中,冲头的中心-#9-在处理结束时还充当容器的弹出器。 这些零件可以通过提高其性能而变得更复杂,例如切割冲头就是这样,它又由三部分组成:切割冲头本身-9-,形成容器壁的内环-13-,和垫片-14-。 后者允许锐化冲头的切削刃而不必重新制造其内部,在每次锐化之后调节所述垫片的高度。

图3:第一个操作模具-切割和绘图。

该工具配有皮带夹-nº12-及其互补零件,底板-5和18-,冲头支架-4和相邻的零件-以及低压系统。 在后者中,在附图中仅看到部分22,其余部分将处于较低的平面中,并且由于其简单性,由于空间问题已被省去。

当矫正冲头的切削刃并因此影响其高度时,还需要添加垫片-#8-来调整冲头中心的位置。 用弹簧,固定件,销钉等完成工具。确保其动作,零件对齐和操作所必需的。

第二个操作工具只是一个冲切刀片组件,辅之以正确位置的容器进料系统。 罐的排空通过刀片进行,为此,模具的下部在其中心处是中空的。 考虑到它的简单性,我们认为没有必要提供它的图纸。

在操作中

当我们选择完成封装在一个单一的操作,我们必须将切入它的作用。 由于这个原因,有必要使工具具有双重作用,这使得在压力机滑架路径的最后部分可以切掉多余的材料。

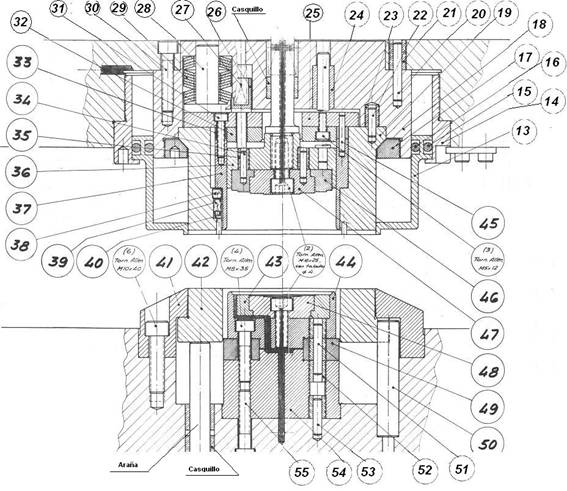

为此,除了负责初次切割和连续拉伸的零件(冲头,刀和模具以及冲头中心)以外,还添加了执行最终切割动作的其他新零件。 后者是通过在冲头中合并第二个内部切削刃来实现的,该第二个内切削刃充当一个活动刀片,该刀片在位于模具中心下方的固定冲头上运行。 在图4中出现了这种类型的模具,我们现在将对其进行详细描述。

第4号绘图:一次操作即可模切,切割,绘图和修整

在此图中,为了简化图纸,我们省去了冲头的上部区域-冲头支架-以及模具的下部区域-压力系统-但我们必须牢记它们是必不可少的,因此有必要有它们。

冲头由两个基本零件组成,附图中的数字19和37是其内部,其中37是容器的外壁。 处于静止位置的两个零件均在顶部和底部齐平,为此,一个灵活的大功率压力系统作用在37号上,该压力是通过一组锥形弹性垫圈29号的作用获得的。 这对容器具有双重作用。 这样,在切割和填充时,工件19和37会共同工作并保持水平,并借助42号熨烫环很好地控制金属。 在压力机滑架行程的最后一毫米中,当零件37进入位于模具中心下方的零件49时,零件37将停止。零件49是固定的冲头,撞击零件19的内部边缘,从而修整零件。多余材料的边缘。 此时,零件37克服了弹性垫圈的作用,并且借助于零件25与上板18形成了牢固的止动。

切口在熨烫机42的推动下上升,随后被小型弹出器40弹出,并容纳在冲头中并由弹簧39驱动。 一个良好的用于离开容器并沿机械或气动方式向出料通道切割模具垂直面的系统必须确保在下一次冲床中不会夹住切割的危险。

模具按照其他一系列零件的逻辑完成,例如:

-形成容器底部的冲头和冲模中心,

-外胎面,在这种情况下是气动的

-低压系统-蜘蛛网。

-压缩空气回路驱动胎面

-疏散孔的系统,用于捕获空气

-打孔器

-衬套,销钉,固定件,导向柱等

下修边冲头-49-可以用双面切削刃制成,以延长其使用寿命。 图中所示的设计允许拆卸上冲头而无需从压机上放下模具,为此,通过用专用扳手拧松零件14即可将胎面拆卸下来,因为该零件的螺纹取出后,对零件17进行相同的操作,该零件也拧到零件18上。 为了确保良好的固定,19和17之间的接触是通过锥形表面进行的。

拆卸冲头19,可以矫正其切削刃。 当该件失去高度时,也必须调整件37的下唇。 在这种情况下,为了保持容器的高度恒定,必须以相同的损失降低垫片32的厚度。

由于该模具的精度要求,在进行两次切割时,其结构具有很高的精度,并且当然必须是带有导柱的工具。

为了将容器与切割环分开,在压力机的出口处,必须有一根细细且分离的杆在重力作用下下落的部分,以便切割物可以通过它们。 有时,切屑到达包装输送机,并且要完全消除它们,一种可能的解决方案是将中间输送机放置得更高一些,并在两个输送机之间留出空间。 容器从一个输送机到另一个输送机的通道将通过重力完成,仅通过两个圆杆通过其法兰固定容器。 为了使系统正常运行,必须确保所有包裹都朝上到达这一点,使用以前的“门”分类系统(例如振动给料机仓库中使用的门),这很容易做到。

0 Comments