前言

刀片或切割器是任何用于制造盖子,底部或深拉容器的模具中的基本零件。 它位于模具的固定部分中,安装在压力机的工作台上。 该固定部分通常称为矩阵。 它连接到“模具的底板”,其功能是在“打孔”的帮助下切割金属盘。 在其内部,它还在钢的“熨烫环”的向上行程中充当挡块。

通常使用两种类型的刀片或切割器:

A.-钢刀。用于底模或低用量的圆形深冲容器,或用于矩形,椭圆形或其他非圆形构造的底模或深冲容器。

B.-带硬质合金刀片的刀具:用于底部和圆形香肠容器的高产量工具。它们的寿命比最初的要长得多,尽管成本较高,但维护保养减少了。

建议尽可能使用带有碳化钨刀片的切割刀片。 但是,由优质钢制成的刀具可以提供良好的效果。

我们将对两种类型的构造,使用和维护进行一些考虑。

基本注意事项

在构造和维护剪切机时必须采取许多预防措施。 因此,必须特别注意以下部分的测量精度和表面光洁度:

a。-尖端。实现无毛刺和准确的切割至关重要。

b.-“矩阵基板”中外壳的外径。检查切削刃与该直径之间的同心度,以及与其底面的垂直度。这使得模具能够良好地对准和配合。这也要求受影响的表面具有极好的光洁度。

c.-切割器的底座:必须完全平整,平行于切割刃并与外径成直角。确保正确安装刀片。

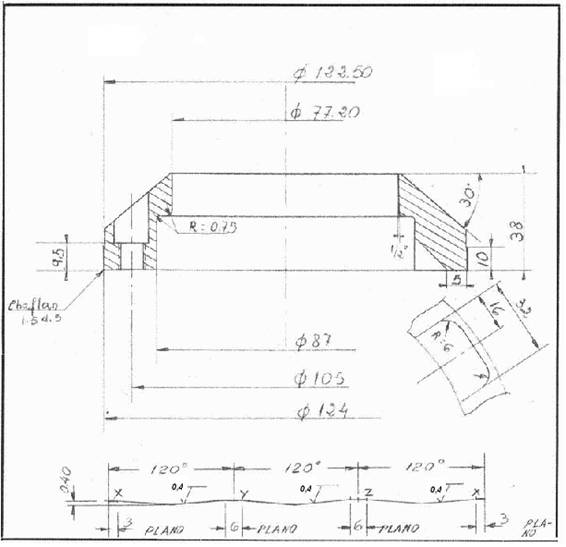

根据所用刀片的类型,必须不时修理刀片的刀刃。 这是通过在平面磨床上进行磨削来实现的。 建议使用某种磨削系统,该系统可以在该边缘上获得四个低区域和四个高点。 这四个高点非常重要。 这四个点必须完全平行于刀片的底部,并且公差为+ 0.05毫米 切削刃的四个较低区域在执行时不需要那么高的精度,并且它们的高度可以在+从一个点到另一个点的0.25毫米。 这四个截止点的示例可以在下面的图1中看到。

达到这些高点的目的是通过剪刀作用切割马口铁或其他材料,而不是同时剪切整个切割线。 这样可以实现:

-减少切割材料所需的力

-逐步进行切割

-降低声级的影响

-改善工具的行为和工具的寿命

钢剪

它们由高铬含量的不可变形工具钢制成。 在这种类型的切削中,必须检查工件的最终硬度。 它必须始终大于与之形成合作伙伴的那一拳。 正常的情况是,它的HRc为62-64。 首次验证时,必须在每个剪切机的侧面标记该硬度的测量值。 切割直径和外部尺寸的测量应使用合适的千分尺进行检查。 如果两个直径的同心度都很好,也应该在车床上进行检查。

当需要磨剪机时(剪机的顶面),必须确保去除了所有磨损区域。 在此操作中,零件失去了高度,可能需要对其进行补充。 所使用的垫片必须无毛刺,厚度均匀且已铣削孔。 补品的数量应保持最少。 每次打磨后,必须用适当润滑的细粒手石小心去除所有毛刺。

在双模具的情况下,两个切刀必须研磨至相同的高度。 锐化不得超过0.4mm。 必须通过重做上述四个切割点来进行研磨,因此,在平面研磨机上,必须使用为此操作预先准备的专用工具或合适的辅助磁板。带有砂轮的切刀顶部。

沉降石只能用于以很小的冲程去除切口内壁和顶壁表面上的研磨毛刺。 它不能用于纠正失控的剪切和刮擦的表面状况。 必须纠正这些问题,方法是矫正叶片的此壁,以½º的倾斜度进行操作,以使该壁呈现该倾斜度,出口向下。

应检查刀具的底部(座)表面是否有毛刺,麻点或变形,如有必要,应进行抛光以得到完整的接触表面。

图nº1:直径刀片。 62,钢制

图1显示了钢剪的截面,其尺寸适用于直径为62毫米的底部(美国208.5)。 在其中,您可以在较低的细节中看到具有上述四个高点的尖端的发展。 在这种情况下,直径77.20和124以及零件的底部标识了先前有关高精度和极好的零件的评论。 适用于这些措施的公差如图2所示。

硬质合金刀具

这是最常见的情况。 它的处理要小心,因为任何打击,跌落等。这可能会导致硬质合金刀片破裂。

它的设计包括两部分:由工具钢制成的基座或支撑件,以及在完成加工之前被热冲压到支撑件或基座座中的硬质合金环。

硬质合金刀具的硬度很少检查,因为它是这种材料的基本特性,通常是正确的。 可以用千分尺或车床上的测头检查由于剪切机的切削刃(碳化物刀片)的椭圆形而引起的变形。

如果硬质合金刀片的内切削壁是圆形的,刮擦的或弯曲的,则必须将其磨成¼度前角。 但是,鉴于碳化物的高硬度,不应出现划痕和椭圆化现象。 通过连续磨损消除的总整流部分不得超过剪切机的公称直径超过0.05毫米。

在打磨之后,必须控制冲头和刀片之间的间隙(沿其切削直径),以确保足够。 冲头和刀片之间的间隙或切削间隙对于钢而言将保持为金属厚度的10%,对于铝而言将保持为15%。

经过一定的活动时间(通常很长)后,有必要在刃口上锐化刃口。 为了在磨削过程中在刀片切削面上获得适当的光洁度,应使用具有适合硬质合金特性的金刚石石材。 在大多数情况下,锐化不需要去除超过0.10毫米的高度。 为了进行进一步的磨削,可能需要用破损的切削刃进行磨削,最好先使用生碳化物轮进行磨削,然后再使用金刚石轮进行精加工。

如果在连续磨削过程中失去了从刀刃到“模具中心”的边缘的距离,则可以使用刀片上的垫片重做,就像钢制刀片一样,如果使用这些高度补充件,它们必须没有毛刺,厚度均匀且已打孔。补品的数量必须保持最少。

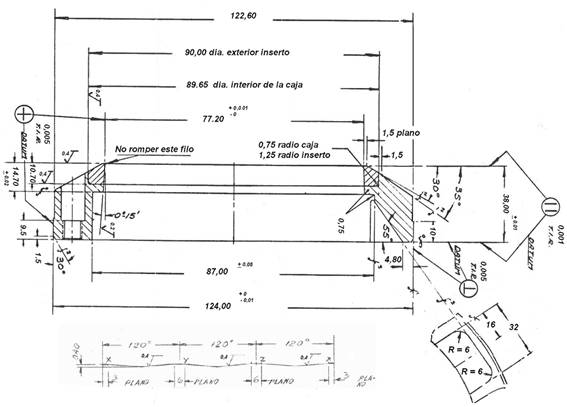

在图2中示出了这种类型的切割刀片。 它与图1中出现的刀片相同,也就是说底部直径为62,但增加了硬质合金刀片。 两种情况下的总体尺寸都相同,但是两者之间的差异很小,除了插件本身外,例如:

-在这种情况下,切削直径的出口角较小,硬质合金为1 /4º-钢为0º15′-和½º。

-关于公差,表面光洁度,平行度,同心度,…的更完整注释。

进行剪切的材料是:

-车身或刀片支架:工具钢,其硬度在50-55 HRc之间。

-插入物:C级碳化钨11

图nº2:直径刀片。 62,带硬质合金刀片

用来存放插件的盒子的直径应小于插件的外部。 两者之间的差可以是0.35mm。 必须加热支架,然后必须压入插件。 最终,整个问题将得到纠正。 请参见图2中的长袜详细信息。 为了将插件牢固地固定在支撑盒内,可以将盒子的壁倾斜0º20’,以使盒子的开口小于其底部,因此,一旦插入插件,您将不断受到向下的作用。

此零件上显示的公差值,表面光洁度符号以及垂直度和同心度也适用于图1中所示的钢刀片。

对于钢刀片,应检查硬质合金刀片的底部-座-表面是否有毛刺,凿痕或变形,并在必要时进行抛光以得到完整的接触表面。

0 Comments