РЕЗЮМЕ

Краткое описание различных этапов производства жести, ее структуры и свойств.

ВВЕДЕНИЕ

С помощью этой работы мы намерены дать некоторые очень общие представления о жести. Являясь основным сырьем в металлургической отрасли, необходимо даже очень кратко представить его свойства, чтобы непосвященный мог иметь минимум знаний, которые помогут вам лучше войти на этот сайт, или лучше интерпретировать любую письменную работу, связанную с этой отраслью.

Жесть представляет собой стальной лист, покрытый с обеих сторон оловом. Его начало было положено почти 700 лет назад. Таким образом, она имеет очень долгую историю, хотя именно в двадцатом веке техника ее разработки развилась до глубины души.

БАЗОВАЯ СТАЛЬ

Он является корпусом жести и определяет ее характеристики. Выбор типа стали, из которой изготавливается жесть, определяется ее конечным использованием. Для его изготовления используется несколько основных типов стали, таких как MR, MC или L. Это стали с содержанием углерода от 0,05 до 0,12% и марганца от 0,30 до 0,6%. Сера не должна превышать 0,05%. Они также могут содержать небольшое количество фосфора, кремния… Позже мы обобщим в виде таблицы твердость этой стали в зависимости от ее использования.

В его производстве можно выделить следующие этапы:

— Платемейкерство

— Горячий прокат

— Холоднокатаный

— Отжиг

— Skin-Pass

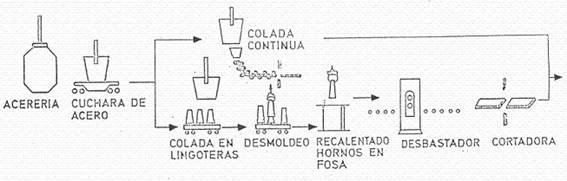

А) Производство тарелок. Он следует общей процедуре получения стали на сталелитейном заводе. Есть два варианта: Обработка с помощью форм для непрерывного литья или слитков. На рисунке 1 показана общая схема процесса вплоть до завершения листа.

Рисунок 1: Производство стальных листов

В случае производства слитков, после плавки стали и формирования слитков, они прокатываются в слябы, которые называются «слябы». Эта операция выполняется на реверсивных прокатных станах. Некоторые типы имеют также боковые ролики, которые работают одновременно на четырех сторонах слитка, что исключает операцию поворота слитка на его оси во время этой стадии.

Конечный продукт этой операции — сляб — имеет толщину от 125 до 230 мм, примерную ширину жести, которую необходимо получить, и длину, которая зависит от размера слитка.

Непрерывный процесс литья исключает эти различные стадии, развивая весь процесс непрерывно.

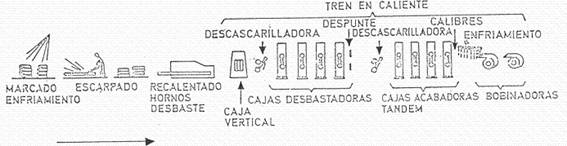

Б) Горячий прокат. Это следующий шаг. Обычно имеется промежуточная стадия, которая состоит из охлаждения и хранения плит, процесса сортировки, подготовки поверхности (шарфирование) и подогрева плиты до температуры, подходящей для каширования. На диаграмме 2 показаны различные этапы этого процесса.

Рисунок № 2: Процесс горячей прокатки

На стане горячей прокатки лист уменьшается до непрерывной полосы толщиной около 2 мм. Этот поезд обычно состоит из двух секций, черновой и чистовой. Он может быть как непрерывного, так и реверсивного типа, в зависимости от производительности установки и т.д.

В конце этого процесса материал завершается в виде рулонов.

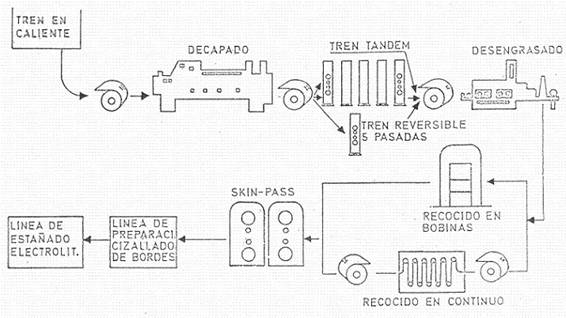

C) Холоднокатаный. Производимые рулоны перед холодной прокаткой должны быть замаринованы и смазаны, что обычно осуществляется в серии резервуаров, содержащих горячую разбавленную серную кислоту. Затем их промывают, высушивают и смазывают пальмовым маслом или другим подходящим для холодной прокатки смазочным материалом. Травильная линия, как правило, оснащена круглым резаком, который обрезает кромки, обеспечивая тем самым их пригодность для холодной редукции или холодной прокатки, и устанавливает максимальную ширину жести, которую нужно получить. Диаграмма этого этапа показана на рисунке 3.

Рисунок № 3: Холодная прокатка, отжиг и скин-пасс прокатки основной стали

Холодная прокатка может осуществляться в непрерывных (тандемных) или реверсивных станах. При таком уменьшении используются смазочно-охлаждающие жидкости, и полученная толщина очень близка к желаемой конечной толщине в случае уменьшенной жестяной жести.

Г) Отжиг. Полученная катушка изготовлена из очень твердого материала, подверженного сильным натяжениям, и нуждается в соответствующей обработке для придания ей необходимой обрабатываемости. Такая обработка называется отжигом и может производиться непрерывно или в колокольных печах. См. диаграмму № 3. В обоих случаях необходимо удалить остатки смазочно-охлаждающих жидкостей, использовавшихся ранее, так как для этого используется метод, соответствующий типу отжига, обычно применяются электролитические средства.

Д) Скин-пасс. Далее следует операция закалки — поверхностная обработка или финишная обработка, называемая «skin-pas» или «temper rolling». Изготавливается путем редукции или ламинирования, без смазки и очень легкий, который обычно не превышает 2% по толщине. См. диаграмму № 3.

Эта стадия обеспечивает гладкую поверхность, улучшает форму и вызывает необходимую пластичность материала. В случае двойного уменьшения жестяной жести операция отпуска заменяется на вторую ступень уменьшения или вторую прокатку примерно на 33%, на этот раз с использованием поверхностной смазки.

Обычная практика — подготовка рулонов перед лужением. Она состоит в основном из резки кромок и устранения некачественных или нестандартных сечений.

ТИННИНГ ЛИНИЯ

В настоящее время система, используемая для осаждения тонкого слоя олова, является электролитической. Раньше другой использовался для погружения в ванны с расплавленным оловом — коксом для жести, который устарел в связи с высоким расходом олова.

Существует несколько способов производства электролитической жести. В принципе, речь идет о том, чтобы пропустить уже подготовленный черный листовой рулон через резервуар — электролит — солей олова, который включает в себя несколько добавок. Жестянка берётся с электродов, погружённых в ванну.

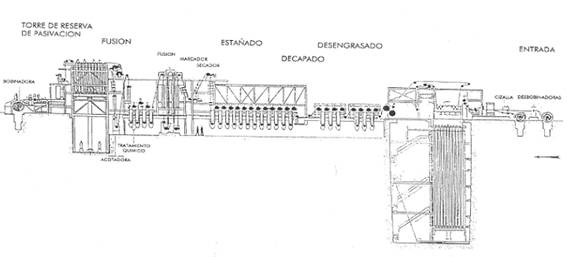

Упрощая процесс, можно выделить следующие стадии: см. рис. 4.

Рисунок № 4: Электролитическая линия лужения

— Размотка и подготовка рулонов черного листа: непрерывная подача на линию, резка начала и конца каждого рулона и их сварка. Она имеет систему хранения полотна, которая позволяет накапливать определенное количество полотна, которое подается на линию во время смены и сращивания рулона.

— Обезжиривание: Удаляет остаточные элементы на поверхности ремня: остатки смазки, охлаждающие средства и т. д. Его получают через химические ванны.

— Мойка: Очищает остатки обезжиривания с помощью струй воды и/или пара.

— Замаривание: Удаляет оксид железа, прилипший к обеим сторонам катушки, и оставляет поверхность готовой к приему олова.

— Оловянное покрытие: Оно наносит олово с обеих сторон, существует несколько процедур нанесения, кислотный процесс и щелочной или основной процесс, последний, в свою очередь, имеет два варианта, горизонтальные галогенные линии и вертикальные щелочные линии. Наиболее распространены те, которые используют кислотный процесс. Электролиты — ваша самая деликатная часть.

— Оловянное покрытие: Его цель — придать блеск жести, так как простое электроосаждение жести создает микрошероховатую поверхность с матовым внешним видом. При этой операции изготавливается слой железо-оловянного сплава, промежуточный между базовой сталью и поверхностным оловом на каждой поверхности, что повышает стойкость жести к коррозионным элементам.

— Пассивация: В основном состоит из образования слоя оксида хрома и олова. Используются различные, химические или электрохимические методы, каждый из которых предназначен для получения особых характеристик. Этот защитный слой помогает предотвратить окисление не только во время производства, но и при последующих операциях, таких как лакирование. Это имеет решающее значение для правильной адгезии лаков к жести. Различные методы пассивации вызывают различные формы атаки или окрашивания, когда жесть подвергается контакту с агрессивными продуктами или соединениями серы.

— Смазка: На поверхность жести наносится смазка. Назначение этой смазки не столько в том, чтобы защитить саму жесть, сколько в том, чтобы пассивировать и не противодействовать свойствам этой жести очень легкой, поэтому наиболее часто используемый метод нанесения — электроосаждение, хотя это можно сделать распылением или погружением. Наиболее часто используемым смазочным материалом является диоктилсебакат с нагрузкой 0,005 г/м2.

— Резка и упаковка: Линия заканчивается составлением рулонов, если подача осуществляется таким образом, или резкой на листы. Во втором случае установка является более сложной, так как включает в себя процесс подбора и разделения дефектного материала.

СТРУКТУРА ЖЕСТИ

Олово, используемое для защиты основной стали, имеет высокую степень чистоты, содержит более 99,80% олова и менее 0,04% сурьмы, мышьяка, висмута, меди и других металлов.

Жесть состоит не только из базовой стали и двух тонких слоев олова с обеих сторон. Мы уже говорили о формировании зон железо-оловянных сплавов, пассивации и смазывании. Поэтому его конечное состояние, как показано на рисунке 5:

Рисунок № 5: Сечение жести

Электролитическая жесть может быть изготовлена в различных вариантах отделки, хотя наиболее распространенными являются три. А) Светлый, который самый распространенный. B) Матовый, или каменный, который состоит из лужения базовой стали с шероховатой поверхностью, а затем не переплавки олова, и C) В) Время от времени, в течение которого вы можете использовать олово для переплавки, а не олово.

HARDNESS

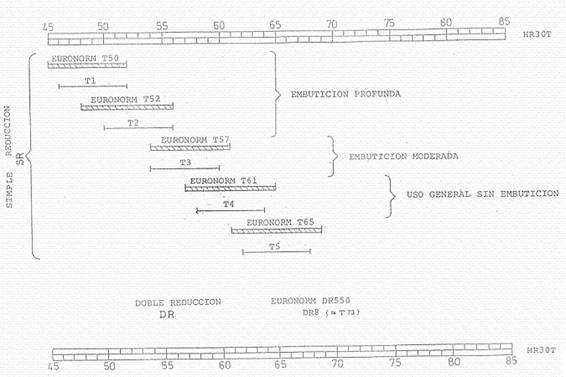

Ключевым фактором при выборе подходящей жести для каждой области применения является ее твердость. Это действительно сводится к твердости базовой стали, используемой при ее изготовлении. Жесть типа «двойное редуцирование» сложнее, чем «единичное редуцирование».

Твердость оценивается по шкале HR 30T. Как правило, белые жести используются для упаковки колбасных изделий или компонентов глубокой вытяжки. Наиболее жесткие из них имеют основное применение в формировании цилиндрических корпусов контейнеров. В следующей таблице приведена общая информация о различных типах жести, классифицированных по твердости.

Рисунок № 6: Степени твердости и применение жести.

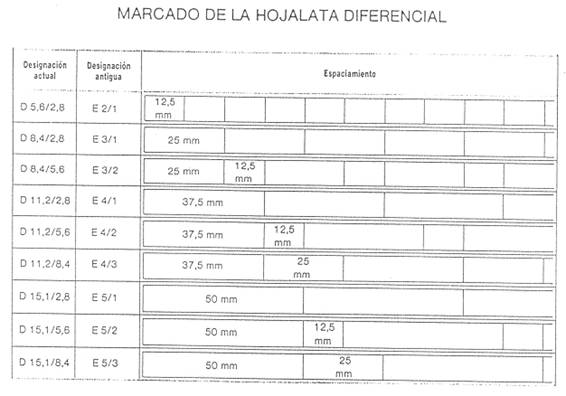

ДИФФЕРЕНЦИАЛЬНАЯ ЖЕСТЬ

Когда покрытие жести не одинаковое с обеих сторон, жесть называется дифференциальной. Нагрузка на олово измеряется в гр/м2. В первой колонке таблицы № 7 приведены наиболее распространенные комбинации оловянной жести в дифференциальной жести. В прошлом использовались другие типы обозначений, например, обозначения, указанные во второй колонке.

Для удобства идентификации различных типов покрытий на одной из его граней, обычно на той, которая имеет наибольшее покрытие, отмечаются параллельные линии различных размеров. Для этого перед лужением эти отметки делаются на черном листе, который тонкость слоя олова позволяет видеть под ним.

Рисунок № 7: Дифференциальная жесть маркировка

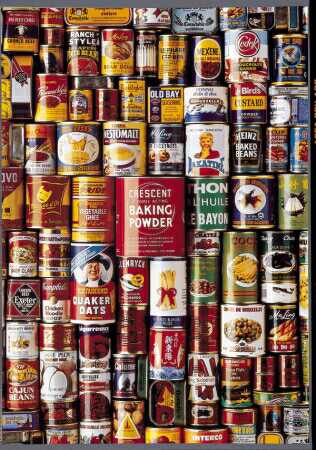

ПРЕИМУЩЕСТВА ЖЕСТИ

Среди прочих можно перечислить:

— Качество презентации: Благодаря металлическому и блестящему покрытию упаковка приобретает приятный внешний вид.

— Пригодность для изготовления лодок: Благодаря своим свойствам твердости, эластичности, теплопроводности и т.д. он является наиболее подходящим материалом для этой цели.

— Коррозионная стойкость: Оловянная защита делает ее самым дешевым металлическим материалом на рынке, обладающим высокими антикоррозионными свойствами.

— Легкость: Чрезвычайная тонкость, которая может представлять их стенки, позволяет получить контейнеры очень легкого веса. Это является явным преимуществом за счет устранения веса при транспортировке и погрузочно-разгрузочных работах.

— Уплотнение: Его механические свойства облегчают процесс промышленного уплотнения, обеспечивая идеальное уплотнение, с технологией в пределах досягаемости любого пользователя.

— Стерилизация: Ее отличная устойчивость к внешнему или внутреннему давлению, а также хорошая теплопроводность, облегчают любой тип процесса стерилизации.

— Непроницаемость: Это полностью непроницаемый материал, представляющий собой великолепный барьер для любого типа внешних загрязнений.

0 Comments