РЕЗЮМЕ

Объясняется, как определить основные размеры оснастки, пригодной для фланцевания круглого контейнера, на станке с технологией «вращения».

ВВЕДЕНИЕ

На этом сайте уже есть несколько статей на тему мигания, например:

Мы возвращаемся к размеру, фокусируясь на дизайне «вращающейся» крепежной головки. Самый современный способ выполнения этой операции — фланцевать концы контейнера путем «вращения». Его происхождение было обусловлено необходимостью работать с очень тонкими и твердыми материалами. Это случилось, когда широкое распространение получило использование жести двойного уменьшения (ДУ). С помощью этой разработки можно устранить наличие трещин на краю фланца, которые часто появлялись с этими материалами при использовании буферной фланцевой системы. . С самого начала этот тип фланцев назывался «спин», так как во время операции корпус контейнера вращается сам на себе, и в настоящее время он дал название этой технике.

Тампоны заменяются головками, каждая из которых состоит из следующих частей:

— Серия небольших роликов, вписанных по окружности, примерно совпадающей с внутренним диаметром корпуса контейнера. Поэтому их количество зависит от размера контейнера.

— Коническая опора, на которой установлены ролики. Каждый ролик соединен с валом на подшипниках и вращается сам по себе, когда головка подвергается вращательному движению. Эти ролики могут быть моторизированы или вызваны трением о конец корпуса контейнера.

— Наружное кольцо, которое действует как ограничитель наружного диаметра фланца, хотя обычно фланец не должен соприкасаться с ним, так как это может привести к сгибанию или раздавливанию кромок.

Количество головок, которыми оснащена каждая таблетировочная машина, варьируется и зависит от скорости производства, которую вы хотите достичь. В комплект оснастки входит система подачи и направления корпусов (шнеки, звездочки и т.д.), которая варьируется в зависимости от диаметра контейнера.

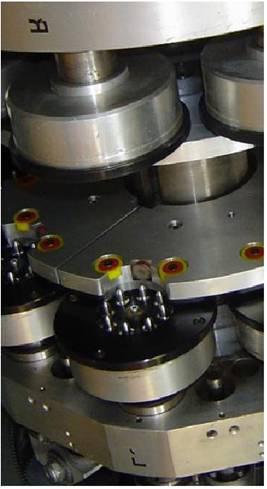

На рисунке № 1 показан вид такой откидной головы.

Рисунок № 1: Вращающаяся отбортовочная головка

USO

Благодаря своей работе эта техника может использоваться только на круглых контейнерах и позволяет работать на высоких скоростях. Несмотря на то, что он может быть использован для любого материала и может иметь любой размер, его использование оправдано только для диаметров менее 99 мм, так как для больших диаметров такой режим работы не нужен, а оборудование дорогостоящее.

Таблеточные машины могут быть собраны по модульному принципу, внутри группы машин — вырубные машины, седловые стежки, шовные машины — непосредственно соединены друг с другом, без промежуточных транспортеров. См. рис. 2:

Рисунок № 2: Модульная группа

КАЛЛЮКУЛЯЦИЯ

Каждый производитель оборудования проектирует фланцевые головки, чтобы иметь как можно больше общих частей для различных диаметров контейнеров. При определении размеров головки фланца необходимо учитывать следующее:

— Внутри одного и того же производителя ролики являются обычными для любого формата до тех пор, пока они имеют одинаковые размеры фланца. Высота отдельных частей также во всех случаях может быть одинаковой.

— Изменяются следующие параметры:

o Профиль ролика в зависимости от размера фланца b

o Диаметры D1 и D3 связаны с диаметром контейнера.

o Внутренний диаметр обода, связанный с D2.

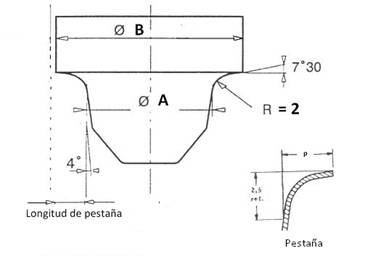

Ролики:

В роликах есть некоторые фиксированные размеры, такие как высота, углы конуса ролика и угол наклона фланца — см. рисунок nº 3 -. При значениях длины фланца менее 3 мм фиксируется также радиус, формирующий фланец, и значение 2 мм. Основной диаметр валка, A, как правило, варьируется от 10 до 18 миллиметров в зависимости от производителя. Диаметр B основания ролика зависит от A и ширины фланца p. Выражение, связывающее эти значения:

B = A + 2p — 0.1

т.е. фланец, образовавшийся на корпусе, слегка выступает из ролика, см. рис. 3.

Рисунок 3: Размеры роликов

Количество роликов в каждой головке, в зависимости от имеющегося пространства, зависит от диаметра контейнера, обычно это четное число и может варьироваться от 4 до 10 единиц.

Роликовые головки:

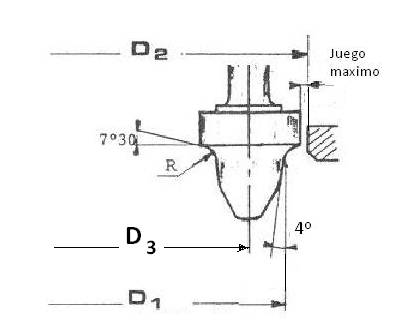

Основные размеры головки — те, которые определяют точное положение роликов в головке. То есть, диаметры D1 и D3, показанные на чертеже № 4.

Значение D1 является фундаментальным в том виде, в каком оно установлено:

a.- Регулировка между корпусом контейнера и головкой.

b.- Внутренний диаметр контейнера в области фланца.

в.- Начало вкладки.

Количество этого диаметра D1, относится к внутреннему диаметру, и равно этому диаметру плюс постоянная, которая меняется в зависимости от размера контейнера. В частности, это дается выражением:

D1 = d + 0,15 (для контейнеров номинального диаметра)

<

более 73 мм)

D1 = d + 0,25 (для контейнеров, где условие выполнено: 73 < d < 99).

в котором :

— d = внутренний диаметр корпуса контейнера

Рисунок № 4: Основные размеры спинно-обрезной головки

D3 получается путем добавления значения диаметра валика(А) к D1.

D3 = D1 + A

Внешнее кольцо:

Делимитирует максимальное значение фланца, хотя оно не должно касаться его внутреннего диаметра, хотя пунктуально в области бокового шва может касаться, как уже было сказано в начале этой статьи. Между диаметром основания(B) и внутренним диаметром кольца(D2) всегда есть зазор. См. рис. 4.

Значение D2 определяется D1 плюс фланцы, к которым добавляется константа, определяющая зазор между краем фланца и кольцом.

D2 = D1 + 2p + 0.15

выражение, где p — длина фланца контейнера.

ЗАКЛЮЧИТЕЛЬНЫЕ КОММЕНТАРИИ

— Вальцы и обручи должны быть изготовлены из инструментальной стали высокой твердости. Другие материалы, такие как износостойкая керамика или нитридные покрытия, также иногда используются для валов.

— Поверхность должна быть очень хорошей, шлифованной и полированной.

— Расстояние между каждой парой головок должно быть одинаковым для всех головок для поддержания одинаковой высоты и длины фланцев.

— Потеря высоты, которая происходит в корпусе при изготовлении его фланца, аналогична в случае использования машин, которые работают по принципу «вращения» или по принципу «буфера».

0 Комментариев