РЕЗЮМЕ

Это устройство представляет собой автоматическое оборудование для выравнивания высекаемых деталей в нужном положении на выходном конвейере пресса и их последующей укладки в штабель.

ВВЕДЕНИЕ

Верхний конец или крышка батарей — сухие электрические батареи — это элемент, окружающий положительный полюс батарей. Они настолько малы по размеру и легки по весу, что при падении на выходной конвейер пресса они могут быть как вверх ногами, так и правой стороной вверх. Поэтому их трудно расположить и выровнять в одном положении для правильного штабелирования.

В настоящей работе описывается оборудование, разработанное для автоматического эффективного выполнения этой задачи, что приводит к значительному сокращению рабочей силы. Отныне мы будем называть это устройство «выравнивателем».

ОПИСАНИЕ ФУНКЦИИ ВЫРАВНИВАТЕЛЯ

См. рисунок № 1, чтобы проследить за рабочим процессом.

рис. 1

a.- Выравнивающее оборудование устанавливается за выходным конвейером пресса. Связь между этим конвейером и центрирующим устройством осуществляется посредством разделительного канала в два ряда.

b.- Пресс, используемый для данного вида работ, представляет собой автоматический пресс однократного действия, оснащенный несколькими инструментами — с 5 ударами — со скоростью 150 ударов/мин.

c.- Крышки штабелей, вырезанные под давлением, падают с пресса без заказа на конвейер.

d.- Для обеспечения того, чтобы внешние поверхности конвейера всегда находились на этом конвейере вверх, через сопла продувается воздух под давлением, как показано на центральной части рисунка nº 1. На следующем рисунке — рисунок nº 2 — виден этот узел.

рисунок 2

e.- Заготовки, однажды ориентированные и выровненные в определенном направлении на конвейере, могут быть проверены системой технического зрения. Он может отвергнуть дефектных.

f.- Крышки проходят через двойной разделительный канал, который распределяет их в два ряда, укладывая на двойной магнитный конвейер по высоте.

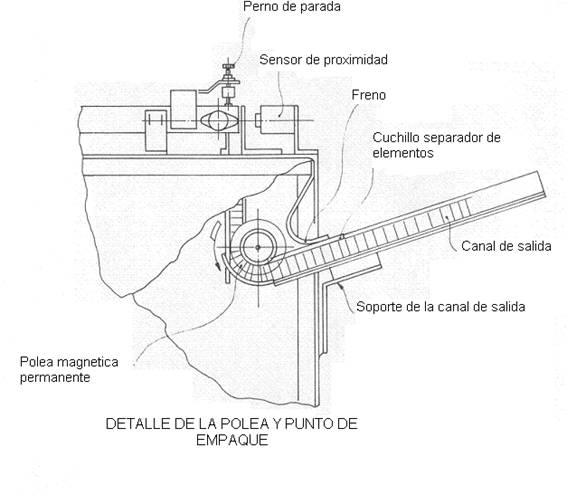

g.- Элементы поступают в пару штабелеукладчиков, расположенных на конце двойного магнитного конвейера. Под каждым штабелером установлен постоянный магнитный шкив. Он забирает детали из укладчика и перемещает их в выходной желоб.

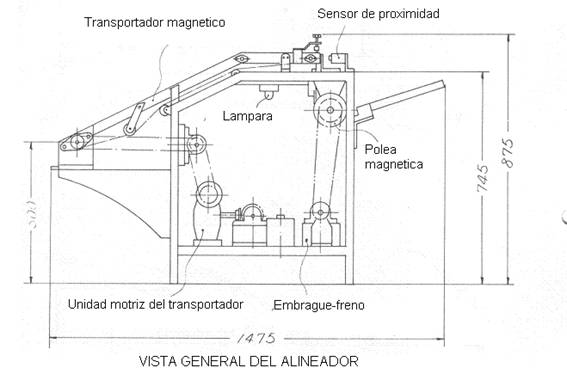

h.- Для обеспечения хранения заданного количества элементов в каждом штабелеукладчике магнитный шкив управляется электромагнитным сцеплением-тормозом, который действует, когда датчик приближения — счетчик — размещенный на штабелеукладчике обнаруживает заданное количество. На рисунке № 3, представляющем общий вид выравнивателя, можно увидеть элементы, указанные здесь.

рис. 3

i.- На выходе магнитного шкива тормоз удерживает детали за счет трения, так что они остаются сгруппированными. Далее расположено разделительное лезвие, которое также работает с датчиком и разделяет количество подсчитанных кусков.

j.- Вытягивания отсчитанных крышек, когда они достигают выходного канала, «протягиваются» через центральное отверстие с помощью стержня и вводятся в картонные коробки.

См. детали точек h, i и j на рисунке nº 4.

КОНСТРУКЦИЯ ВЫРАВНИВАТЕЛЯ

Выравниватель состоит из двух равных рядов устройств, работающих параллельно, способных сортировать, выравнивать, подсчитывать и подготавливать к упаковке батарейные колпачки. Каждый из рядов работает со скоростью 375 частей/мин, т.е. общая скорость 750 частей/мин.

Как видно из описания работы, эта установка состоит из серии собранных элементов, которые перечислены ниже:

— Форсунки для продувки воздуха, расположенные на выходном конвейере пресса. Его функция состоит в том, чтобы расположить крышки, поворачивая перевернутые. Эти насадки являются самостоятельным элементом центрирующего устройства.

— Магнитный конвейер на высоте, который транспортирует и поднимает детали.

— Разряд соединен с концом конвейера.

— Датчик приближения, который активирует счетчик, расположенный на разряде.

— Штабелеукладчик

— Магнитный шкив

— Выходной канал магнитного шкива, снабженный тормозом с деталями и разделительным лезвием.

— Пункт упаковки

— Электрический шкаф.

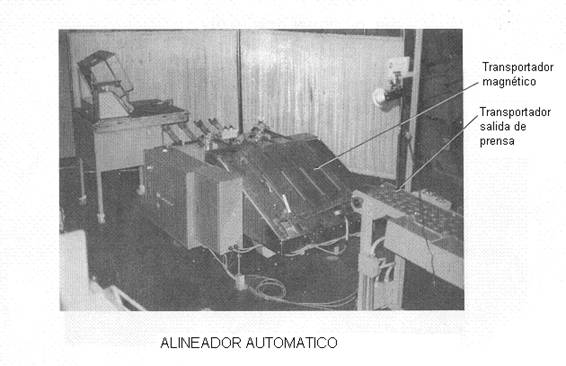

На следующих фотографиях, рисунках 5 и 6 показаны два вида оборудования

рис. 6

Кроме того, система контроля качества зрения может быть установлена на конвейере независимо от этого устройства.

СПЕЦИФИКАЦИИ

A.- Размеры обложек: См. рисунок № 7.

В.- Вместимость: Макс. 750 шт.

C.- Мощность: 0.75 кВт.

Монтажное пространство: Ширина = 850 X Длина = 1,475 X Высота = 875 мм.

Вес 210 кг.

Экономия труда: 2 человека/смена

0 Комментариев