Назад к

— Нажав здесь, вы можете получить доступ к первой части этой работы.

5º.- ОЦЕНКА ЗАКРЫТИЯ

Оценка закрытия — это методология, используемая для оценки ее приемлемости. Поэтому он связан с техническими характеристиками и требованиями, указанными изготовителем. Они различаются для каждого формата и типа упаковки. Поэтому для того, чтобы оценить крепеж, сначала необходимо иметь полную таблицу технических характеристик, которым должен соответствовать крепеж.

Часто бывает так, что, казалось бы, нормальный и в пределах технических характеристик в своих внешних измерениях, представляет при дальнейшем анализе ряд дефектов, которые делают его неправильным.

Посредством соответствующей оценки или экспертизы можно гарантировать или не гарантировать герметичность. Рассмотрение вопроса о закрытии состоит из четырех этапов, каждый из которых дает массу качественной и количественной информации. Это:

1-й этап: визуальный осмотр и внешние измерения.

2-я фаза: Демонтаж и/или секционирование закрытия

3-й этап: Прямые и косвенные внутренние измерения и внутренние дефекты

Четвертая фаза: обнаружение утечек.

ПРЕДОСТАВЛЕНИЕ

Для открытия крепежа требуется несколько основных инструментов:

1º.- Бактериологический разрыхлитель: состоит из стержня с ручкой, который заканчивается наклонным наконечником. Заостренное лезвие скользит по стержню для резки металла. См. рис. 16. Если его нет, можно использовать ножницы для резки металла с изогнутыми наконечниками.

Рисунок 16: Основной материал для открытия крепежа

2º.- Клещи. См. рисунок nº 16. Это маленькие и удобные плоскогубцы с широким ртом, которые позволяют эффективно маневрировать.

3º.- Закрытие контрольной линейки. Это самый простой измерительный элемент. См. рисунок nº 16. Он не позволяет получить точные показания, но имеет следующие минимальные элементы:

Линейка окончена в мм. с «нулем» на конце, чтобы иметь возможность измерять, при непосредственной поддержке наконечника, различные параметры, такие как: диаметр контейнера, длина затвора и т.д.

— Набор калиброванных надсечек для считывания толщины уплотнения.

— 2-дюймовый (50,8 мм) корпус для оценки количества средств, которые будут вписываться в этот размер.

— Калиброванный каблук для проверки глубины кюветы.

4º.- Крючкообразный калибр. Это микрометр специальной конструкции для измерения деталей крепежа.

5º.- Датчик с циферблатом для измерения глубины кюветы.

6º.- Манометр с циферблатом для измерения толщины уплотнения.

7º.- Специальная пила для резки крепежа

8º.- Толщина микрометра для толщины металла.

9º.- Закрывающий проектор

Кроме того, моряк должен быть отрегулирован:

10º.- Комплект щупов (лезвий) для высоты роликов

11º — Набор стержневых манометров для определения расстояния между роликами

12º.- Внутренний микрометр для высоты опорной плиты

13º.- Динамометр давления опорной плиты.

Каждый из этих элементов будет описан ниже. Любая оценка закрытия потребует использования этого прибора, который также должен быть откалиброван таким образом, чтобы нуль был правильно установлен.

Как правило, используются два метода анализа. Первое — полностью открыть замок. Для этого необходимо разобрать двойной шов, измерить компоненты и записать их размеры и наблюдения, полученные в ходе обследования. Второй метод — секционирование закрытия. Для проведения такого анализа затвор разрезается перпендикулярно, а полученная площадь поперечного сечения затвора проецируется на экран или помещается под микроскоп, что позволяет точно измерить крюк корпуса, нижний крюк, эффективное перекрытие, а с помощью шкалы — проникновение крюка корпуса.

Метод сшивания может быть быстро выполнен на цилиндрических банках. Однако уязвимость нерегулярных углов может сделать необходимым отсечение каждого угла для определения общего качества этих участков. Это длительная задача и часто считается более трудоемкой, чем метод полного открытия.

Одним из основных недостатков оценки качества закрытия крышки методом рассечения и проекции является то, что при этом не выявляется ни соотношение, ни степень компактности, ни уровень морщин крючка крышки.

ВЫПОЛНЕНИЕ

Чтобы проверить качество закрытия, обычный способ состоит в том, чтобы разбить каждую из перечисленных выше фаз на ряд этапов, которые выглядят следующим образом:

1-й этап: визуальный контроль и внешние измерения

Визуальный контроль

1.- Визуально проверьте его на возможное наличие: Пробуксовка, режущая кромка, ложное закрытие, «пик» в сборе, пики в закрытии, сплющенный фланец, сплющенное завихрение, утонувшее дно, роликовый скип, поцарапанное закрытие, сломанная оправка, выталкивание смеси, ламинирование в основании закрытия, неровности в закрытии и т.д.

В.-Внешние меры:

2.- Глубина ячеек

3.- длина застёжки

4.- Вступить в профсоюз

5.- Толщина пломбы. Компактность

2-я фаза: демонтаж закрытия

6.- Вырежьте и удалите центр дна контейнера.

7.- Закрытие секций

8.- Разделите закрытие, если была выбрана процедура «снятия с вооружения», или

разборка (1-я процедура).

9.- Подготовка закрытия для его проекции. (2-я процедура)

3-й этап: Внутренние измерения

10.- Выполните следующие меры:

— толщина металла корпуса или калибр

— толщина металла дна или манометр

11.- Затягивание замка. Определить зазор — (критический параметр)

12.- Мера:

— длина крюка кузова

— длина нижнего крюка

— проникновение крюка в тело (критический параметр)

— перекрытие (критический параметр)

13.- Проверка внутренних дефектов уплотнения

4-я фаза: утечки

14.- Обнаружение утечек.

Давайте посмотрим на каждый из этих этапов:

1-Й ЭТАП: ВИЗУАЛЬНЫЙ ОСМОТР И НАРУЖНЫЕ ЧУЛКИ УПЛОТНЕНИЯ

ВИЗУАЛЬНАЯ ПРОВЕРКА

Первое, что нужно сделать с креплением для анализа — это визуально осмотреть внешнюю сторону крепления. Многие дефекты могут быть обнаружены невооруженным глазом или прямым прикосновением, без использования каких-либо измерительных приборов и материалов. Перечень неисправностей этого типа идентифицируется как «дефекты внешнего уплотнения».

Некоторые дефекты можно увидеть намного быстрее при тактильном распознавании, чем при визуальном осмотре. Визуальный осмотр осуществляется путем пробега пальцем по внутренней и внешней стороне крепежной детали, чтобы проверить ее на неровности, острые края, пульсации и т.д.

Основными внешними дефектами, которые могут быть обнаружены этой системой, являются:

Катание на коньках

Неполное формирование и дробление затвора, вызванное неполной 2-ой операцией, вызванной перемещением контейнера между плитой сжатия и затворной оправкой. Она характеризуется тем, что часть закрытия имеет профиль 1-й операции. См. рис. 17. Генерирует утечки. Этот дефект обнаруживается при большей толщине укупорки и небольшой деформации дна контейнера.

Рисунок № 17: Дефект проскальзывания в креплении.

Этот дефект может быть вызван:

— Недостаточное давление на компрессионную пластину.

— Фиксирующие ролики не вращаются свободно.

— Изношенный запирающий стержень

— Масло или смазка на оправке или на компрессионной пластине

— Неправильное расположение дна на оправке из-за размеров или формы, или слишком тугое или слишком свободное.

— Плохое время закрытия операций

Передний край

Наличие острых краев на внутренней стороне вершины застежки. См. рис. 18. Эта очень острая кромка вызвана тем, что при закрытии нижний материал прижимается к верхней части кромки оправки. Обычно это происходит в области сварки корпуса, но также может происходить в любом месте крепежа.

Его можно распознать, проведя пальцем по внутренней периферии застежки. Это опасный дефект, так как он может привести к перелому металла под режущей кромкой. Если это произойдет, существует определенная опасность утечки.

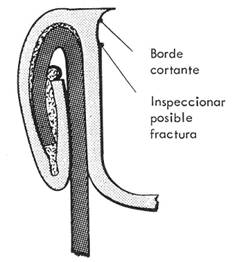

Рисунок № 18: Дефект срезающей кромки.

Это может быть вызвано:

— Наденьте на стопорную оправку.

— Слишком узкие профили роликов

— Слишком сильное затягивание вторых рабочих роликов.

— Чрезмерное давление на опорную плиту.

— Оправка расположена слишком низко по отношению к роликам.

— Чрезмерный герметик

Этот дефект может проявляться в более ослабленной форме, не показывая острый край, а просто острый край. В этом случае дефект является незначительным и происходит по тем же причинам, но с меньшей интенсивностью, он обозначается как живая или прямая грань.

Ложное запирание

Отказ в обжиме между крюком корпуса и нижним крюком. См. рис. 19. Это похоже на дефект, вызванный плоским фланцем, где часть фланца согнута к корпусу контейнера, не обернувшись вокруг нижнего крюка, но не выступая в нижней части затвора. Предполагает наличие утечек.

Рисунок 19: Ложное закрытие

Это может быть вызвано:

— Поврежденное, ушибленное или раздавленное тело.

— Трупная вкладка «пухлый». То есть, изогнутый вниз, вызванный плохой регулировкой фланца, или плохим состоянием фланцевого инструмента.

— Повреждение кудряшки крыла сзади: удары, отметины…

— Неправильное положение дна на стопорной оправке.

— Продукт или инородные вещества, осажденные на фланец.

Ложные крепления — это дефект, который иногда трудно заметить, потому что они прикрыты нижним крючком, они всегда очень опасны. Их необходимо обнаружить, наблюдая за закрытием в нижней части.

«Пико» на собрании

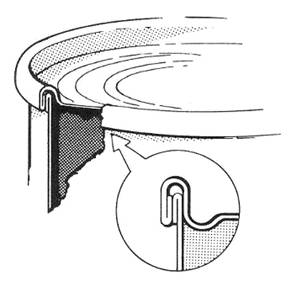

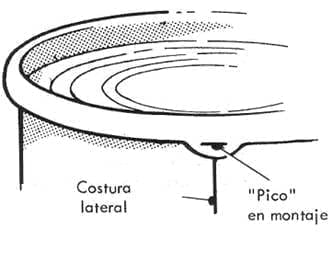

Наличие гребня у основания застежки-молнии, в области бокового шва тела. Он состоит из проекции нижнего крючка под застежкой. См. рис. 20. Это приводит к отсутствию или уменьшению нижнего крюка в этой области и, следовательно, к возможности утечки. Если он простирается более чем на 1/3 длины крепежа под крепежом или более чем на 10 мм вдоль длины крепежа, то это является основным дефектом.

Это может быть вызвано:

— чрезмерный крючок для тела

— Чрезмерное количество резины

— Вторая операция, выполненная со слишком большим давлением

— Продукт или инородные вещества внутри затвора.

Это также называется «падение в сустав».

Пики закрытия

Пики могут возникать не только в области бокового шва, но и в нескольких точках одной молнии, если эти точки очень выражены, то их называют «V-пиками».

Иногда этот пик может перерасти в трещину в основании застежки, что очень трудно заметить. Для просмотра необходимо использовать лупу. Риску этого дефекта подвержены затворы, толщина которых меньше указанной.

Основной причиной этого дефекта является избыточное давление 2-го рабочего валика и/или опорной плиты.

Плоская закладка

Этот дефект имеет согнутый к телу фланец, который не закатывается нижним крючком и появляется явно под основанием застежки. См. рис. 21. Когда он проявляется в тяжелой форме, он воздействует на соседнюю и нижнюю часть тела. Генерирует дефектное соединение. Она похожа на ложную застежку-молнию, но более заметна.

Рисунок nº 21: Плоская закладка

Наиболее частые причины этого дефекта:

— Поврежденная закладка при перемещении, транспортировке, наполнении или в загрузочном устройстве моряка.

— Очень пухлая ресница.

— Деформированный фланец из-за отложений продукта или посторонних веществ.

— Неправильное положение контейнера в положении закрытия.

Аналогичная проблема может возникнуть, когда поврежден нижний завиток, что приводит к дефекту «раздавливание завитков». В этом случае часть нижнего крюка полностью отцепляется от крюка корпуса, а также навешивается на корпус, обнажая край дна.

Затопленное дно

Большая деформация дна в области чаши, приводящая к отделению крючков друг от друга, может попасть в закручивание дна, поворачиваясь таким образом, что фланец обнажается.

Их основные причины:

— Слишком низкая оправа по отношению к опорной плите или, лучше всего, слишком высокая компрессионная плита.

— Чрезмерное давление на компрессионную пластину

— Вырезки попали в голову моряка.

Роликовый прыжок

Область крепежа, затянутая недостаточно плотно, вызванная соскакиванием стопорных роликов. Это всегда происходит в области рядом с боковым швом, особенно когда шов обжат, то есть когда он толще, и заставляет ролики «спотыкаться» об него и немного подниматься на выходе из шва.

Это можно увидеть, сняв молнию и изучив нижний крючок на наличие морщин с обеих сторон шва. Их расположение зависит от направления вращения роликов.

Его причины:

— Чрезмерная скорость закрытия.

— Слишком толстый шов.

— Поломка регулировочной пружины роликового рычага.

— 2-ой рабочий роликовый подшипник слишком слабый или слишком медленный.

Полосатая молния

Это трение или истирание стенки донной чаши, которое появляется после закрытия, и вызвано скольжением дна по отношению к дорну.

Это может привести к отслоению защитного лака, с вероятностью последующей коррозии металла в случае повреждения олова.

Возможные причины могут быть:

— Недостаточное давление компрессионной пластины.

— Повреждена стопорная оправка.

— Чрезмерный вертикальный зазор шпиндельного вала

— Масло или смазка на оправке

Во избежание этого дефекта не рекомендуется использовать оправки с накатанной губой.

Сломанный стержень

Дефект, который проявляется в том, что часть пломбы не затянута должным образом, представляя собой нерегулярность на внутренней стороне, т.е. на стене колбы. Причиной этого является зазор или зазубрина в губе оправки.

Это вызвано тем, что губа патрона была сколота или «зазубрена» в результате заклинивания или по другим причинам.

Комплексная высылка

Мелкие частицы соединения, выходящие из основания затвора. Его происхождение заключается в изгнании того же самого за пределы затвора, между нижним крючком и телом. Это может произойти частично или полностью. См. рис. 22

Рисунок nº 22: Соединённые выбросы

Вероятные причины:

— Избыточный герметик

— Влажный или недостаточно высушенный герметик.

— 2-й рабочий шкив слишком туго затянут.

Ламинации на основании закрытия

Отметьте или полосой в непосредственной близости от основания замыкания, параллельно вершине замыкания, указывая на наличие ламинации в этой области. Это может повредить защиту лака.

Наиболее вероятной причиной является использование 2-го рабочего валика, который слишком тугой или слишком узкий по профилю. Это может быть вызвано также износом или большим 1-ым рабочим валиком.

Устранение нарушений

Хотя это встречается очень редко, иногда могут встречаться затворы нерегулярного вида, с отсутствием однородности по толщине и длине, небольшими ламинациями в некоторых местах затвора или случайными пиками.

Основной причиной этих дефектов может быть наклонная оправа или плита сжатия, либо из-за неправильной сборки, либо из-за деформации оправы или плиты сжатия. Если диаметр оправки небольшой, это также приводит к неровностям уплотнения.

Б.- ВНЕШНИЕ ИЗМЕРЕНИЯ:

Они будут происходить в различных точках на периферии закрытия. Записываются только измерения трех точек, расположенных в вершинах гипотетического равностороннего треугольника, вписанного внизу. Ближайшая точка бокового шва должна находиться на расстоянии не менее 10 мм от бокового шва.

Для нецилиндрических контейнеров измерения производятся в трех точках, одна из которых находится в точке, противоположной боковому шву, а две другие — на концах прямой части затвора на длинной стороне. В нецилиндрических контейнерах наиболее проблематичными точками для измерения закрытия являются радиусы. Считается, что овальный контейнер имеет самые большие изогнутые стороны — прямые. Значения не должны усредняться.

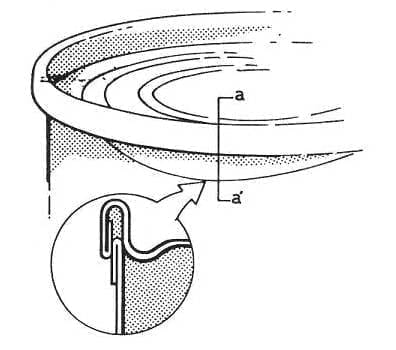

ИЗМЕРЕНИЕ ГЛУБИНЫ КЮВЕТЫ

Глубина желоба измеряется от верхней части уплотнения — верхней части уплотнения — до основания радиуса стенки нижней части желоба. Оригинальная глубина корыта дна изменяется высотой кромки стопорной оправки.

Эта глубина варьируется в зависимости от типа контейнера, но ни в коем случае не должна быть меньше высоты затвора. Его нормальное значение после уплотнения должно быть на 0,10 — 0,30 мм. глубже, чем длина уплотнения, чтобы оправка позволяла дну и корпусу хорошо соединяться с плитой сжатия во время выполнения уплотнения. В случае «мини-закрытия» эта разница увеличивается, как мы увидим позже.

В обычных затворах контейнеров глубина лотка варьируется от 3 до 3,50 мм. хотя есть несколько исключений, например, в газированных контейнерах для напитков, в которых она имеет большую ценность благодаря выпуклой конфигурации крышки и наличию кольца, и то же самое происходит в целом с легко открывающимися крышками.

Глубину впадины следует проверять с помощью подходящего манометра типа, показанного на рис. 23. Для измерения этой глубины измерительный стержень располагается над верхней частью уплотнения. Наконечник осадкомера размещается в самой нижней точке, прилегающей к стенке кюветы, но на расстоянии не менее 10 мм от стыка. Также важно не допускать, чтобы горизонтальная полоса опиралась на шарнир или наконечник касался любого кода, проштампованного на дне. В пачках формы он измеряется в четырех точках, каждая из которых расположена в области каждого радиуса.

Рисунок 23: Измерение глубины кюветы

Колебания глубины лотка могут указывать на плохое состояние или регулировку оснастки или станка.

Увеличение глубины корыта, равномерное и в гораздо меньшей степени, чем в случае «дна штампа», т.е. без потери двойного уплотнения, является дефектом, вызванным слишком жесткой установкой дорна на дне, что препятствует нормальному протеканию материала в уплотнении. Это также может быть вызвано недостаточным давлением на опорную плиту. Генерирует несбалансированные крючки (короткий нижний крючок).

Если увеличение глубины впадины происходит неравномерно, то причиной может быть то же самое, а точнее отсутствие полноты дорна — искривленная дорна. Эффекты одинаковые.

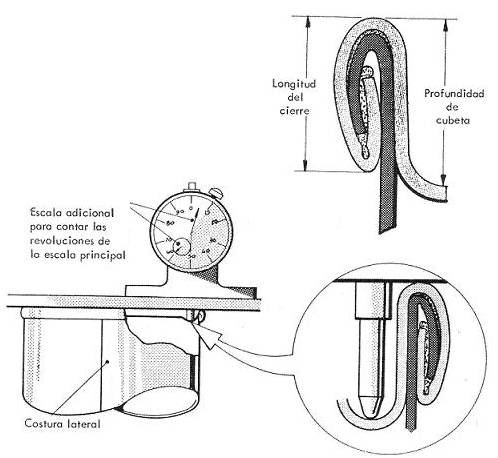

ИЗМЕРЕНИЕ ДЛИНЫ ЗАМЫКАНИЯ

Речь идет об оценке высоты закрытия. Для этого используется крючок или микрометр, как показано на рисунке 24, т.е. плоская поверхность микрометра должна быть прижата к корпусу контейнера.

Рисунок № 24: Измерение длины крепежа с помощью крюка или микрометра

Фактическая длина крепежа также является хорошим показателем качества крепежа по отношению к теоретической длине соответствующего типа крепежа. Эта мера связана со степенью герметичности крепежа, чем длиннее крепеж, тем больше степень герметичности того же крепежа, поэтому можно сказать, что длина крепежа зависит от того, как работает второй операционный ролик сварщика.

1-ый валик с профилем, который слишком широкий или изношенный, свободный или низкий по отношению к дорну, приведет к большой длине замыкания. Если ваш профиль узкий, слишком тугой или слишком высокий, это приведет к небольшой длине закрытия.

2-ой ролик операции с большим или изношенным профилем, свободным или низким по отношению к оправке, еще больше повлияет на длину застежки, что даст большой результат. Обратное даст небольшой результат.

Нормальный диапазон этого измерения составляет от 2,6 до 3,2 мм, в зависимости от форматов и типов используемых крепежей, хотя есть и исключения, когда речь идет о мини-крепеже. В целом, разница в этой длине не должна превышать 0,15 мм в одной и той же упаковке.

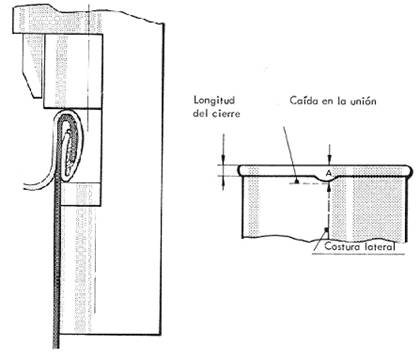

ИЗМЕРЕНИЕ ПАДЕНИЯ СОЮЗА

Падение шва — это увеличение длины молнии в точке пересечения бокового шва. Логично, что в этот момент высота крепежа увеличивается, так как крюк корпуса толще за счет наложения двух толщин металла, что необходимо для сварки. Это может привести к уменьшению длины нижнего крюка.

Для измерения этого падения в стыке следует использовать обычный микрометр, а лучше — крюковой, как показано на рисунке № 25. Измеряется в точке максимального падения.

Падение на стыке ни в коем случае не должно превышать 20% от средней длины крепежа. Это выражается:

Прогиб в стыке = Длина закрытия в стыке — Средняя длина закрытия

Рисунок № 25: Измерение провисания на стыке

Прогиб в месте соединения = A — средняя длина крепежа.

В районе падения, закрытие также толще по той же причине, что и выше.

ИЗМЕРЕНИЕ ТОЛЩИНЫ УПЛОТНЕНИЯ

Это еще один вторичный показатель степени герметичности крепежа. Это функция толщины металла дна и корпуса и давления второго рабочего валика. Это также зависит от веса применяемого компаунда. Он не должен отличаться более чем на 0,10 мм вокруг крепежа, хотя эта ссылка ненадежна, так как есть много исключений.

Это измерение, как и предыдущие, выполняется в трех положениях в форме равностороннего треугольника. Для выполнения этого измерения можно использовать специальный датчик или датчик с крючком. Использование манометра дает нам точность, значительно превышающую точность микрометра, и в меньшей степени подвержена ошибкам измерения оператором. См. рис. 26.

Рис. 26: Измерение толщины уплотнения с помощью манометров.

При использовании крюкообразного манометра указательный палец после установки на крепеж должен слегка поворачиваться вместе с указательным пальцем до тех пор, пока угол, который он образует с горизонтальной стороны, не станет таким же, как угол наклона стенки кюветы с вертикальной, как показано на рисунке 27, при этом особое внимание следует обратить на то, чтобы не надавить слишком сильно на крепеж, так как это может привести к ложному измерению.

Рисунок 27: Измерение толщины уплотнения с помощью крючкового манометра

Существует еще один очень простой способ измерить приблизительно толщину крепежа, он состоит в использовании «линейки контроля крепежа» (см. рисунок nº 16), у него есть серия насечек, калиброванных с различными мерами. Тот, который лучше всего подходит по толщине крепежа, даст нам достаточно приблизительную оценку его стоимости в мм.

2-Я ФАЗА: ДЕМОНТАЖ ЗАКРЫТИЯ

Для определения ряда ключевых факторов целостности уплотнения, таких как степень герметичности, крюки корпуса и днища и т.д., необходимо разобрать уплотнение. Есть два способа подготовить закрытие к изучению:

1.- Полный демонтаж или «слом» того же самого, для прямого измерения.

2.- Разделение на секции для оценки по проектору,

Отправной точкой является ряд операций, общих для обоих путей, хотя каждый из них требует окончательной подготовки.

Ниже перечислены шаги, которые необходимо предпринять:

Общие операции

:

1º.- Вырезание и извлечение центральной панели дна.

2º.- Резка двух противоположных секций крепежа.

Дифференцированные операции:

3º.- для изучения путем разборки

a.- Удалить, разорвав остальную часть панели.

b.- Разборка нижнего крюка

c.- Изучение разобранных замыкающих элементов

4º.- Для изучения проектором

a.- Сложите произведенные секции и отделите их от упаковки.

b.- Унифицируйте края секций с помощью мелкозернистой наждачной бумаги.

c.- Поместите секции на проектор для оценки.

d.- Отсоедините разрезанные участки крюка от дна, для самостоятельного изучения обоих крюков.

Давайте подробнее рассмотрим каждый из шагов, описанных ниже.

1º.- РАЗРЕЗ ЦЕНТРАЛЬНОЙ ПАНЕЛИ ДНА

Это операция, предшествующая отбраковке или секционированию затвора. Это необходимая задача, чтобы иметь к нему легкий доступ. Для этого необходимо использовать бактериологический ножницы или, если это невозможно, пару ножниц с изогнутым наконечником для резки листового металла.

Рисунок 28 иллюстрирует работу бактериологического сошника. Необходимо приклеить его по центру дна и отрегулировать открывашку так, чтобы она вырезала диск радиусом от 6 до 12 мм от стенки желоба до режущей кромки.

Рисунок 28: Вырезание центральной панели заднего плана

Как только центральный диск обрезан, он удаляется. Для этой операции рекомендуется использовать защитные перчатки, чтобы предотвратить опасность травмирования острыми металлическими кромками.

2º.- РАЗРЕЗАНИЕ СЕКЦИИ ЗАКРЫТИЯ

Эта операция необходима только в том случае, если замыкание должно быть проверено с помощью его проекции, но в любом случае желательно это сделать. Для разделения пропила, начиная с контейнера со снятой центральной панелью, можно использовать специальную тонкорезную пилу, делая два пропила в укупорке. Для получения чистого реза, без заусенцев и деформаций, необходимо использовать специальные пилы, существующие на рынке, которые имеют два циркулярных полотна диаметром около 100 мм, толщиной 0,35 мм, с шагом 24 зубьев/дюйма и скоростью вращения 520 об/мин. См. рис. 29

Рисунок № 29: Пила для резки крепежа

Разрезы должны быть сделаны в соответствии с диаметром контейнера и параллельны его оси, и должны быть расположены под углом 90º справа от бокового шва. Затем вырежьте еще одну секцию на противоположной стороне контейнера. См. рис. 30

Рисунок № 30: Вырезание секции закрытия

3º.- ПОДГОТОВКА ЗАКРЫТИЯ ПУТЕМ РАЗБОРКИ

Его цель — отсоединить нижний крюк от контейнера, чтобы его можно было проанализировать отдельно.

Фото № 31: Разделенный на части контейнер

Начиная с отсекованного контейнера (фото № 31), разорвите его с помощью кнопки

с помощью плоскогубцев или специальных плоскогубцев для этой цели, остальная часть нижней части, которая осталась после разреза центральной панели, между разрезом и верхней частью крепежа (рис. № 32).

Для этого требуется немного практики, хотя это и легкая задача. С помощью плоскогубцев его вытягивают в направлении, противоположном радиусу панели, и по всей длине крепежа. Металлическая полоса, включающая остальную часть панели и стенку корыта, будет разорвана. Таким образом, у нас будет нижний крюк, независимый от остальной части контейнера.

Рисунок № 32: Подготовка к снятию нижнего крючка

Чтобы снять крюк с дна, аккуратно и осторожно постучите по режущей кромке крюка плоской стороной плоскогубцев. См. последовательность извлечения на снимках 33. Таким образом, мы сможем постепенно отсоединять крюк от дна застежки.

Рисунок № 33: Как снять крючок для тела.

Таким образом, мы с большой осторожностью отсоединим крюк корпуса от крепления, оставив сборку, как показано на рисунке nº 34. В настоящее время мы завершили подготовку баллончика для изучения вопроса о его закрытии.

Рисунок 34: Контейнер, подготовленный для осмотра закрытия с помощью лома

4º.- ПОДГОТОВКА ЗАКРЫТИЯ ДЛЯ ПРОЕКЦИИ

Начиная с ранее подготовленного контейнера, как показано на рисунке 230, т.е. после того, как две секции затвора были вырезаны, откиньте произведенную секцию, как показано на рисунке 35, и отделите ее от остальной части контейнера, рассекая ее с помощью пары плоскогубцев, стараясь не повлиять на затвор.

Рисунок 35: Разделение разрезаемой секции крепежа

Поверхность разрезаемого участка будет выглядеть шероховатой и заусенецкой благодаря действию пилы, необходимо сгладить и выровнять участок с помощью мелкозернистой наждачной бумаги. Теперь мы можем отнести этот фрагмент в проектор и вывести его на экран для оценки.

С большой осторожностью можно отсоединить крючок от нижней части замыкающего элемента, чтобы проверить оттиск, производимый роликами при воздействии на оправку, соскакивание роликов, падение в стык и другие дефекты.

3-Й ЭТАП: ВНУТРЕННИЕ ИЗМЕРЕНИЯ

Когда замыкание готово, мы входим в фазу измерения параметров замыкания.

5º.- ИЗМЕРЕНИЕ ТОЛЩИНЫ МЕТАЛЛА КОРПУСА И ДНИЩА

Фактическая толщина металла корпуса и днища должна быть известна, так как они являются необходимыми данными для дальнейших расчетов. Для этого измерения используется манометр типа, показанного на рис. 36.

Рисунок № 36: Микрометр для измерения толщины металла

Можно также использовать микрометр с цифровым или циферблатным считыванием показаний. Какой бы прибор ни использовался, его следует регулярно проверять, чтобы убедиться в его точности.

Для проведения этих измерений на контейнере с образцом необходимо вырезать несколько треугольников в форме, показанной на рисунке nº 37, по которым мы определим толщину металла.

Рисунок 37: Точки измерения толщины на контейнере

Точка P, в которой должно быть выполнено измерение, должна находиться на расстоянии не менее 10 мм от края емкости.

Если треугольные образцы покрыты лаком и/или литографированы, эти покрытия должны быть удалены с помощью ватного тампона, пропитанного растворителем, если требуется безошибочное считывание показаний.

6.- ЗАТЯЖКА КРЕПЕЖА. ОПРЕДЕЛЕНИЕ СВОБОДНОГО ПРОСТРАНСТВА

Это критический параметр, и мы ссылаемся на то, что мы подробно обсудим в разделе «ПРИНИМАЕМ ВО ВНИМАНИЕ ЗАКРЫТИЯ».

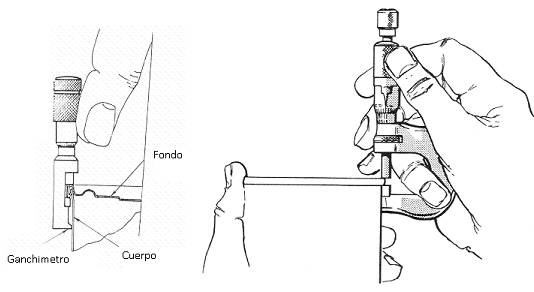

7.- ИЗМЕРЕНИЕ КРЮКА

Крючки для днища и тела должны быть измерены в двух противоположных точках на двухкомпонентных пачках, а также на позиции 10 часов и 14 часов, 12 часов, являющейся боковым швом, на трехкомпонентных пачках. Длину корпуса и нижних крючков можно измерить с помощью крючкового измерителя, если крепление было разобрано, но если мы хотим получить гораздо более точное измерение, следует использовать проектор с креплением, если крепление было предварительно сечено.

Если мы используем измерение на крючке с разборкой в застежке, мы можем взять среднее в нескольких точках обоих крючков, а затем взять среднее, так что мы получим более реальное значение вашего измерения. При использовании проектора измерение будет более точным, но только в двух точках закрытия, что сделает Ваш обзор более неполным.

Проекторы, используемые для управления замыканием, имеют тип, показанный на рисунке № 38 или аналогичный.

Рисунок 38: Блокирующий проектор

В этом оборудовании можно взять прямые значения длины крюка, с помощью подходящего расположения застежки, с помощью показаний, которые подвижные кронштейны дают нам в градуированной линейке. См. рис. 39.

Рисунок № 39: Измерение крепления на проекторе

Крючок должен быть расположен на устройстве таким образом, чтобы на экране получалось четкое изображение.

Проникновение крючка в тело

Это критический параметр, и мы ссылаемся на то, с чем будем иметь дело в разделе «ПРИНИМАЮЩАЯСЬ ЗАКРЫТИЯ».

Перекрыть

Это критический параметр, и мы ссылаемся на то, с чем будем иметь дело в разделе «ПРИНИМАЮЩАЯСЬ ЗАКРЫТИЯ».

9.- ПРОВЕРКА ВНУТРЕННИХ ДЕФЕКТОВ ПЛОМБЫ

Хорошим показателем давления закрытия является оттиск, создаваемый на внутренней стороне корпуса давлением, оказываемым закрывающими роликами на оправку. Одно только это указание не является гарантией достаточного давления уплотнения.

Одним из способов улучшения захвата дорна является накатка поверхности кромки дорна, но эта практика не рекомендуется, так как она повреждает защитный лак на дне в этой области. Всегда лучше использовать гладкую оправку и следить за ее правильной регулировкой для обеспечения хорошей фиксации.

Перейдем к описанию основных визуальных дефектов, которые могут возникнуть в разобранном крепеже:

1º.- Вступить в профсоюз

Это наличие пульсации, более или менее важной, на внутренней стороне нижнего крючка, в области бокового шва. Причина волнистости в этой точке заключается в более высоком давлении, которое образуется там в связи с большим количеством слоев жести. См. рис. 40

Рисунок № 40: Падение на стыке

В случае контейнеров с обжимным — или шовным — боковым швом, с боковым цементом в шве или без него, это волнистость будет значительно больше благодаря металлическим слоям, образующим обжим в этой области.

Поэтому необходимо исследовать внутреннюю поверхность крюка и присвоить ей значение «падение на стык» по шкале отсчета или путем измерения.

Падение внутреннего шарнира» не должно превышать 50% длины нижнего крюка. Снижение на 50% приводит к перекрытию в области стыка только 20% от нормального значения.

Также рекомендуется внимательно осмотреть внутреннюю поверхность нижнего крюка с обеих сторон сборки, чтобы выявить неровности, прыжки роликов и т.д.

2º.- Отпечаток губы оправки

Это впечатление создается во внутренней части тела как реакция на двойное закрытие. См. рис. 41. Это результат давления, оказываемого вторыми рабочими роликами во время закрытия.

Визуальный контроль вместе с другими факторами позволяет оценить, правильно ли затянуто крепление. Его полное отсутствие указывает на отсутствие герметичности, даже если другие измерения верны. Он должен иметь легкий, равномерный, хорошо видимый, хорошо видимый матовый внешний вид, без неровностей и всегда вокруг внутренней части тела на замыкание.

Чрезмерный след, заметный шаг, является признаком того, что используемые ролики или оправка могут быть неправильными, или что операция зажима была выполнена со слишком сильным давлением. Слишком большая оправка логически приведет к излишней нагрузке на стержень оправки.

Рисунок № 41: Отпечаток кромки оправки на крючке корпуса.

Он является хорошим показателем давления закрытия, но не гарантирует его правильность, поэтому его следует использовать в сочетании с другими осмотрами.

3º.- Визуальный осмотр морщин, волнистостей и других неровностей на крючках тела и/или дна.

Все эти неровности возникают из-за отсутствия регулировки в оснастке или из-за того, что оснастка не подходит и может быть разных типов. Среди прочего:

— Табличка на теле с морщинами

— Проскальзывание контейнера

— Малый диаметр оправки

— Наклонный патрон

— Рулина 2-ой свободной операции

— профиль ролика 2-й операции изношенный

— Освобождение 2-го рабочего валика на его валу

— Otros

4-Я ФАЗА: УТЕЧКИ

ОБНАРУЖЕНИЕ ВНИМАНИЯ

Независимо от анализа укупорки в связи с ее разрушением, необходимо проверить в других дополнительных образцах отсутствие утечек и, следовательно, достаточную герметичность контейнеров. Количество, подлежащее тестированию, будет взято в соответствии с заранее установленным типом выборки, с помощью соответствующих таблиц, в зависимости от размера партии и выбранного уровня качества.

Применяемые процедуры варьируются в зависимости от того, пустая или полная банка.

пустая канистра

Воздух под давлением используется в двух возможных вариантах.

1ª.- С помощью насадки воздух под давлением подается внутрь контейнера, нанося одновременно, с помощью щетки, мыльной воды на затворы. При утечке воздуха через затворы в точной точке утечки образуются пузырьки.

2ª.- Полностью погрузить контейнер в резервуар с водой и подать внутрь воздух под давлением с помощью соответствующей головки. Если уплотнение повреждено или имеет поры, возникает пузырящийся воздух, выходящий через поры.

Давление воздуха, используемое в обоих случаях, составляет порядка 1,5 кг/см2 для контейнеров с электросварными боковыми швами и размером не более 1 кг. Для больших размеров или цементированного шва ниже.

Эти процедуры используются для отбора проб партий, но другие методы используются на контейнерных производственных линиях для проверки 100% продукции на герметичность.

b.- Полная банка или может быть закрыта с обоих концов.

На лабораторном уровне существуют сложные процедуры, такие как метод Лефевра, который требует определенной специализации. Существуют также более простые процедуры, такие как та, которая указана в нашей работе на этом сайте:

Ручной тестер герметичности контейнера

— Нажмите здесь, чтобы получить доступ к 3-ей части этой работы.

0 Комментариев