Производство двухсекционной алюминиевой банки начинается с переднего конца производственной линии, также известного как Front End. На этом участке алюминиевый металл из рулонного листа превращается в блестящую алюминиевую банку, очищенную от смазки, окислов и абсолютно сухую, готовую к процессу печати и нанесению лака.

Участок формовки обычно состоит из следующих машин и зон накопления алюминиевых банок: кантователя рулонов, тележки для рулонов, разматывателя двойных дорнов, смазчика фольги, пресса для чашек, накопителя чашек, формовщиков корпусов, обрезчиков, конвейера для влажных банок, семипозиционной кислотной мойки, сушильной печи и накопителя блестящих банок.

Если рассматривать участок формования с точки зрения технологического процесса, то он состоит из следующих производственных процессов: Обработка рулона, смазка листа, формовка стакана методом глубокой вытяжки и резки, транспортировка и накопление стакана, формовка банки методом глубокой вытяжки и прессования металла, формовка купола методом глубокой вытяжки, обрезка открытой части банки, транспортировка и накопление мокрой банки, промывка и травление банки в кислой среде, сушка банки, транспортировка и накопление блестящей банки.

Каждый из этих процессов оказывает должное влияние на последующий, например, алюминиевый колодец, изготовленный на прокатном стане, скорее всего, будет представлять собой блестящую или готовую банку, соответствующую спецификации. То же самое справедливо и для процесса формования чашек: алюминиевый лист с бездефектной поверхностью, правильно смазанный, с механическими свойствами в пределах спецификации, скорее всего, будет высококачественной алюминиевой чашкой для процесса формования банок.

Все, что мы делаем или не делаем на тренировках, чтобы привести в соответствие со спецификацией наш обрезанный и блестящий лист, чашку или банку, будет иметь благоприятное или неблагоприятное воздействие на заднюю часть. Поэтому важно определить и понять входы и выходы каждого процесса на участке производства консервов (Front End), чтобы контролировать и поставлять продукт в соответствии со спецификациями для последующего процесса. Не ожидайте, что чашка низкого качества, произведенная на чашечном прессе, например, чашка с морщинами, превратится в высококачественную блестящую банку для переплетного процесса или процесса отбортовки, у формовщика нет возможности исправить то, что было установлено на чашечном прессе.

Область Back End в значительной степени зависит от того, что делается и контролируется в области обучения. Большинство проблем или брака, которые мы наблюдаем в зоне декорирования, например, в переплетном устройстве или Die Necker, являются следствием отклонений или проблем с качеством, возникших на участке формования или в предыдущих процессах. Плохая обрезка банки, морщины на чашке, неполный блеск банки или включения в металле — вот лишь некоторые дефекты формирования, которые создадут нам новые проблемы в последующих процессах, такие как складки на горловине, неполный фланец или микроотверстия в стенках банки.

Исходя из вышеизложенного, можно сделать вывод о том, что определение и понимание входов и выходов каждого процесса в области формования алюминиевых банок является чрезвычайно важным. Например, требования к качеству чашки должны быть понятны оператору пресса, так как при хорошем качестве чашки больше шансов сформировать хорошую банку и так далее по эффекту домино вплоть до участка декорирования на производственной линии. Хорошее понимание входных и выходных данных, а также требований, предъявляемых к продукции в процессе производства, поможет нам выпускать высококачественные банки, повысить эффективность линии и снизить количество отходов металла.

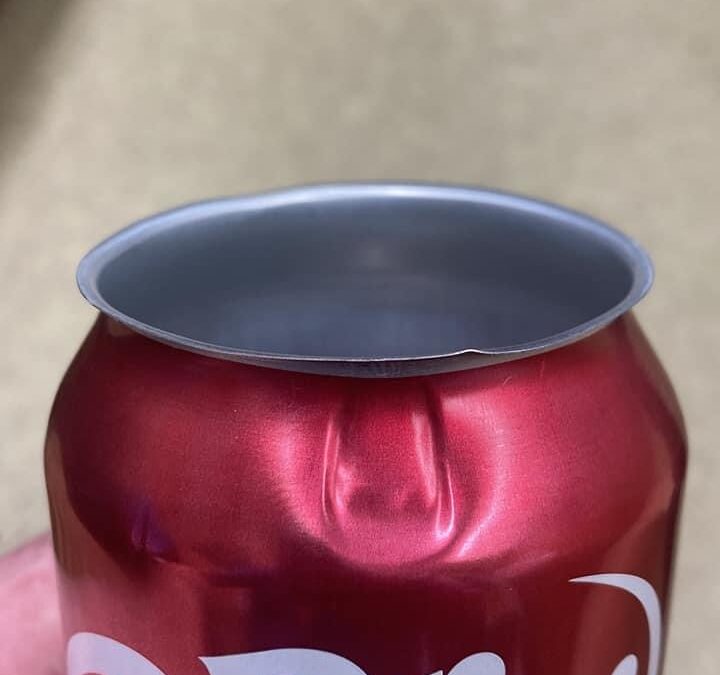

Пример сморщивания горловины (Bat Wing) из-за большого разброса толщины стенок, эта проблема возникла в корпусообразователе на участке формирования банки.