— Нажав здесь, вы можете получить доступ к первой части этой работы.

— Щелкнув здесь, вы можете получить доступ ко второй части этой работы.

3-я поставка ЗАКРЫТИЕ ТЕОРИИ

6º.- ПРИМЕНЕНИЕ ЗАКРЫТИЯ (Критические параметры)

Целостность двойного шва имеет решающее значение, а минимальные уровни приемлемости по существу одинаковы как для нерегулярных, так и для цилиндрических банок.

Кстати, есть два аспекта строительства затвора, которые производят герметичное уплотнение. Первичная зона уплотнения — это зона, создаваемая кромкой крюка корпуса, встроенного внутрь пасты и расположенного внутри нижнего крюка. Вторичное уплотнение — это область перекрытия металла между корпусом и нижними крючками на внутренней стороне соединительного шва.

Критическими параметрами приемлемости закрытия являются:

1º.-Затягивание уплотнения (2-е рабочее давление):

Влияние 2-го рабочего давления на уплотнение также называется затяжкой уплотнения. Уплотнение должно быть настолько герметичным, чтобы резина, изначально содержащаяся в нижнем фланце, и которая во время уплотнения заполняет пустые пространства в уплотнении, сжималась между крюками, в которые вставляется крюк корпуса.

Из-за характера операции закрытия на внутренней стороне нижнего крючка во время первой операции неизбежно образуются морщины, которые почти полностью исчезают во время второй операции. Остальные видны невооруженным глазом и дают представление о степени герметичности застежки. Наличие выраженных морщин может привести к небольшим утечкам, хотя если они незначительны, то практически не влияют на герметичность уплотнения. Поэтому грубая оценка герметичности уплотнения может быть сделана путем наблюдения за остаточными морщинами, которые приводят или могут привести ко второй операции. См. рис. 42.

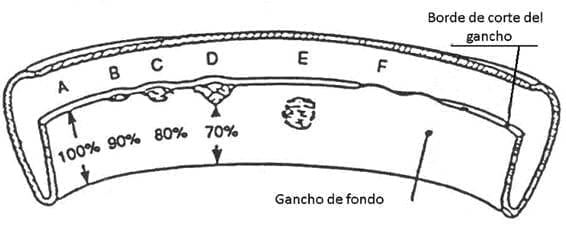

Рисунок № 42: Оценка морщин как % от высоты нижнего крючка

Длина нижнего крючка, свободного от морщин, является индикатором герметичности уплотнения. Эта степень герметичности указана как длина безмозглого нижнего крюка, выраженная в процентах от общей длины нижнего крюка. Этот показатель не может быть измерен, он должен быть оценен визуально, а так как это субъективная оценка, то для его правильной оценки требуется определенный опыт.

При отсутствии морщин на крючке герметичность составляет 100%, а когда морщина занимает всю высоту крючка — 0%. Такая степень герметичности является критическим параметром качества закрытия. Его минимальное значение должно составлять 75%, всегда ссылаясь на наихудшую точку на нижнем крюке, обращая особое внимание на обе стороны площади бокового уплотнительного шва. Для некруглых контейнеров допустимо минимальное значение 60% степени герметичности. Морщины должны быть гладкими в виде волнистостей.

Пропорция морщин будет меньше, чем больше диаметр контейнера. Это отчетливо видно в прямоугольных контейнерах, где на прямых сторонах нет морщин, но их присутствие очень акцентировано на изгибах углов, которые имеют малый радиус. В пределах одного и того же формата, большая или меньшая интенсивность морщин зависит от давления второго рабочего валика. Маленькие морщинки заполняются резиновой прокладкой, которая является одним из основных ее применений.

Наблюдается явная тенденция к уменьшению толщины дна при неизбежных императивах снижения затрат, возможность достижения отсутствия морщин значительно усложняется, а значит, усложняется задача правильной оценки герметичности замыкания. Мы вернемся к этому аспекту позже.

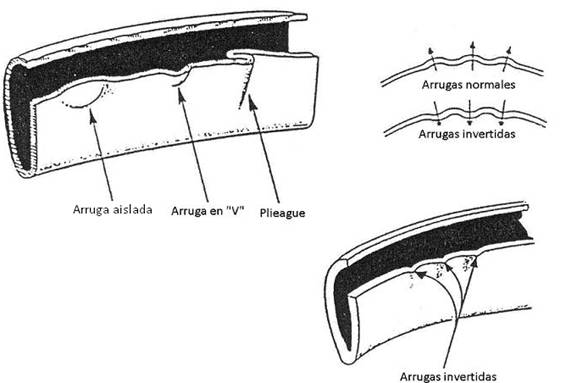

Существуют и другие виды волнистостей или деформаций на нижнем крюке, которые не следует путать с теми, которые связаны со степенью компактности. Некоторые из них показаны на рис. 43 и 44.

Так, на рисунке № 43 буквы A, B, C и D в приемлемой степени показывают типичные гофры печати. Выпуклость E вызвана чрезмерным накоплением резины в этой точке, что нежелательно. Точка F имеет небольшой гребень на режущей кромке нижнего крюка, вызванный избыточным давлением со второй операции, что может привести к ламинированию уплотнения, опасный дефект.

Рисунок № 43: Различные типы морщин на нижнем крючке.

Помимо этих, существуют и другие типы морщин, которые нежелательны и которых следует избегать, поскольку они являются симптомом аномалии, например, такие, как показанные на рисунке 44.

Рисунок № 44: Нежелательные складки и морщины

Большая изолированная морщина: Показывает, что материал не был подобран равномерно.

V» морщина: представляет собой инверсию волн. Нормальные морщины слегка вогнуты, в то время как перевернутые «V» морщины выпуклые и, следовательно, рельефные на поверхности нижнего крючка.

Складка: Это шаг в сторону нижнего крючка, с риском микроутечки.

Свободное место:

Помимо проверки герметичности застежки путем оценки пульсаций или морщин нижнего крючка, есть еще один способ сделать это — измерить толщину застежки и сравнить ее с суммой пяти толщин металла, которую охватывает застежка. Это даст нам представление о свободном пространстве, которое в нормальных условиях должно быть заполнено резиной, но может быть пустым, если оно очень большое.

Свободное пространство = E — ( 2 Гц + 3 Гф)

Где E — фактическая толщина уплотнения, Gf — толщина нижнего металла, а Gc — толщина металла корпуса.

Компактность» — это показатель, который также используется для выражения степени контакта слоев жести, образующих замыкание. Поэтому она тесно связана со свободным пространством. Это выражается:

Компенсируемость = C = ( 2 Гц + 3 Гф) x 100

Другим способом выражения свободного пространства было бы:

Свободное место = (100 — C) x E

Герметичное уплотнение будет иметь малый зазор и высокую компактность. Соответственно, закрытие можно классифицировать следующим образом:

— Very good………………………. C > 85% C 85% C 85% C 85% C 85% C 85% C 85

— Well ……………………………. 75% < C < 85%

— Dangerous…………………………. C < 75%.

Эта мера компактности действительна только для круглых емкостей, а не для тех, которые используются в газированных напитках или пиве, где внутреннее давление высокое и требует более высоких значений компактности. В случае прямоугольных и овальных контейнеров, которые имеют несколько больший композитный вес, допустимо минимальное значение компактности 60%.

Другим допустимым критерием, который также может быть использован, является то, что предел этого зазора для круглых и нерегулярных затворов контейнеров составляет 0,19 мм (0,0075 дюйма).

Значит, другой способ выражения этой концепции:

Фактическая толщина уплотнения < (2 Гц + 3 Гф) + 0.19

2º.- Проникновение крючка тела

Длина крюка корпуса по отношению к внутренней длине застежки должна быть достаточной для того, чтобы он хорошо утонул в резине застежки. Это обеспечивает надежную фиксацию первого уплотнения. Это значение выражается в процентах проникновения крюка в корпус и измеряет соотношение между внутренней длиной крюка и внутренней длиной застежки, выраженное в процентах. (см. рисунок 45)

Рисунок 45: Критические параметры закрытия

Есть два способа определить это:

1ª.- Начиная с «обрезков» крепежа и измерения крючков с помощью крючка или микрометра.

В этом случае, так как мы не можем измерить внутреннюю длину крюка и застежки, нам придется применить следующую формулу:

% Проникновение крючка для тела = (ДГц — 1,1 Гц) х 100

Lc — 1.1 (2Gf + Gc)

Где:

— LGc = Длина крюка кузова

— LGf = Длина нижнего крючка

— Gc = толщина металла корпуса

— Gf = Толщина металлического дна

— Lc = Длина закрытия

Опыт показывает, что для обеспечения герметичного уплотнения, по крайней мере, 70% проникновения требуется для консервирования тары и 80% для пива и газированных напитков.

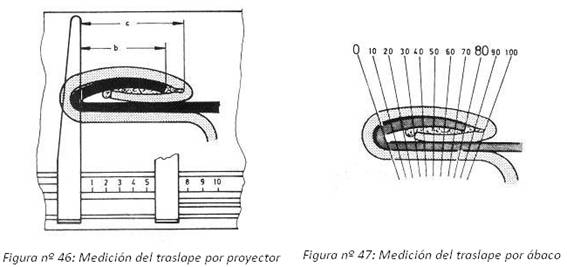

2ª.- Начиная с секционного крепежа. В этом случае проникновение крюка корпуса может быть измерено непосредственно на застежке проектора, определяя с помощью подвижных линеек меры c и b, как показано на рисунке 46.

Проникновение крючка тела будет определяться по формуле.

Проникновение крюка в тело = a = b b x 100

Его также можно измерить непосредственно на экране проектора с помощью абакуса, как показано на Рис. 47. Для этого как можно больше откройте подвижные линейки и расположите абакус так, чтобы он был виден на экране, и расположите его так, чтобы опорные линии абакуса располагались параллельно крючку тела. Отрегулируйте положение абакуса так, чтобы ноль находился внутри радиуса крючка корпуса. Показатель проникновения в процентах будет представлять собой значение, обозначающее линию, совпадающую с концом крючка тела.

3º.- перекрытие (или наложение)

Корпус и нижние крюки должны в достаточной степени перекрывать друг друга, чтобы уплотнительный материал находился под давлением между ними при правильной толщине уплотнения. См. рис. 45

Нахлест крючков должен быть как можно большим, в пределах того, что можно предположить относительно отсутствия морщин. Нахлест изменяется в зависимости от спецификации типа используемого крепежа, но в каждом случае устанавливается минимальный стандарт, который должен быть достигнут.

Его можно измерить непосредственно на закрывающем проекторе или по формуле

Перекрытие = LGc + LGf + 1,1 Gf — Lc

Если применить формулу, то рассчитанное перекрытие будет менее точным, чем прямое измерение разреза на проекторе, но его можно считать достаточно точным для оценки перекрытия.

Минимальный допустимый размер перекрытия для обычного крепежа, независимо от того, выполнен ли он по разрезу или по расчету, может быть оценен в 1,1 мм как для двух-, так и для трехкомпонентных пакетов в обычном крепеже, хотя это значение является функцией используемого типа крепежа.

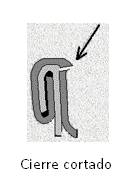

4º.- Отсутствие визуальных дефектов

Наконец, хорошая печать должна быть без видимых дефектов, то есть нежелательно, чтобы в ней не было локальных искажений. Составить полный список возможных дефектов сложно, но среди прочего можно упомянуть следующие:

— чрезмерный наклон

— Порезанная молния.

— Поломка ресницы.

— Ложный замок.

— Катание на коньках.

— Марки на стене кюветы.

— Повреждение покрытия.

— Лакировка повреждена механической кодировкой на нижней панели.

— И т.д.

Такие дефекты легко выявляются и могут нарушить целостность двойного уплотнения. Некоторые из этих дефектов уже обсуждались выше.

Короче говоря, критические параметры приемлемости закрытия требуют преференциального внимания. Типичными примерами размеров этих параметров для кузовов и днищ из жести являются: эффективное перекрытие 1,1 мм, минимум 70% проникновение кузова в кузов и минимум 75% степень компактности. Однако при использовании алюминия в качестве материала степень компактности будет составлять не менее 90 %.

Следует регулярно проводить внешний визуальный осмотр замыкания, при этом банки с каждой замыкающей станции проверяются один раз в 15 минут. Для оценки качества закрытия банок в целом, все закрытие должно быть открыто путем «снятия» закрытия на каждой шовной станции и записи его размеров. Периодичность оценки теоретически должна быть каждый час, однако, количество персонала завода может ограничить эту частоту проверки.

Статистический контроль процесса обеспечивает стабильную степень уверенности в обслуживании под контролем двойного уплотнения, основанную на анализе полученных тенденций. Если предположить, что производитель компонентов соответствует спецификациям корпуса и днища, маловероятно, что приемлемость закрытия будет быстро снижаться. Чаще всего наблюдается тенденция в течение нескольких дней, так как такие аспекты, как оснастка или регулировка шва, оказывают большое влияние на качество уплотнения. Нормально, если при анализе тенденций постепенно сообщать о сбоях в измерениях закрытия, пока не будут превышены критические параметры приемлемости.

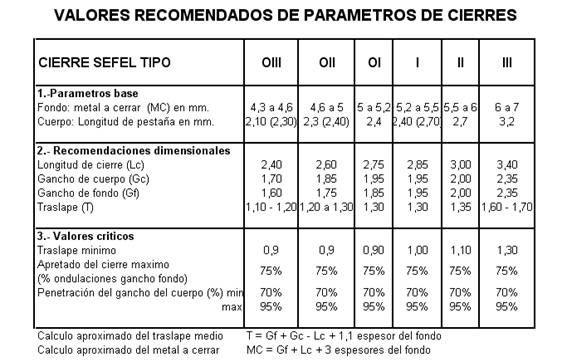

7º.- РЕКОМЕНДУЕМЫЕ ЗНАЧЕНИЯ ПАРАМЕТРОВ КРЕПЕЖА

Ранее мы дали некоторые общие указания по критическим значениям, но они действительны не для всех контейнеров. В зависимости от формы эти значения могут быть более или менее требовательными. Мы уже обсуждали случай некруглых контейнеров.

Но что больше всего влияет на количество этих значений, так это выбранный тип закрытия. Этот тип зависит от размеров контейнера и, прежде всего, от толщины и твердости металла, используемого в днище и корпусе. Позже, когда мы обсудим эволюцию крепежа, мы более подробно изучим, как характеристики металла влияют на основные параметры (количество металла, подлежащего креплению, и фланец). Критические значения крепежей определяются на основе этих размеров.

Базовые параметры:

a.- Металл, подлежащий закрытию, определяется как площадь дна, которая встроена в крышку контейнера, т.е. его фланец. Его приблизительное значение определяется по формуле, указанной в нижней части следующей сводной таблицы.

b.- Другим основным параметром, или отправной точкой для крепежа, является длина фланца, которую мы уже определили в терминологии крепежа.

SEFEL классифицирует крепежи на шесть различных типов или размеров, первые три из которых относятся к тому, что можно назвать «мини-крепеж», а остальные три — к обычным крепежам. Существует седьмой тип крупных затворов, который не включен в сводную таблицу.

Таблица отражает:

1º.- Типы затворов SEFEL

2º.- Ваши начальные или базовые параметры

3º — рекомендуемые величины фундаментальных параметров самого замыкания.

4º.- Значения критических параметров уплотнений

5º.- Эмпирические формулы для приблизительного определения:

o Перекрытие

o Металл закрыть снизу

8º.- ИЗМЕНЕНИЯ РАЗМЕРОВ ЗАКРЫТИЯ

Небольшие изменения в закрытии неизбежны. Эти колебания в основном обусловлены следующими факторами:

a.- Толщина используемого металла зависит от типа и размера контейнера. В дополнение к обычным производственным допускам на жесть или TFS, могут существовать различия в пластичности и закаливаемости металла.

b.- тип используемого фрезерного стан ка, так как каждый станок имеет различные характеристики, такие как количество оборотов оправки, диаметр ролика, скорость замыкания и т.д.

в.- Характеристики поверхности жести или TFS. Наличие различных видов лака или литографии влияет на поведение металла во время формирования уплотнения.

d.- Температура, при которой производится уплотнение.

Чтобы свести к минимуму влияние этих факторов на размеры уплотнения, необходима строгая дисциплина в настройке и регулировке сварочного аппарата, а также в его эксплуатации.

9º.- ВНУТРЕННИЕ ДЕФЕКТЫ КРЕПЕЖА, ВЫЗВАННЫЕ ПЛОХОЙ РЕГУЛИРОВКОЙ РОЛИКОВ И ЕЕ ПРИЧИНАМИ.

Мы начнем со следующих гипотез:

1º.- Мы предполагаем, что как дно, так и кузова — или контейнеры, поставляемые моряку, верны.

2º.- Инструменты, установленные на станке, подходят и находятся в идеальном состоянии.

Поэтому дефекты, которые могут возникнуть при закрытии, могут быть объяснены только плохой настройкой оборудования.

Если закрываемые инструменты и компоненты имеют проблемы, то открывается широкий диапазон возможных причин. Поэтому, когда возникает дефект, первое, что мы должны проверить, это то, что дно, контейнеры и инструменты в порядке, и, таким образом, отбросить эти факторы и сосредоточиться исключительно на работе по регулировке.

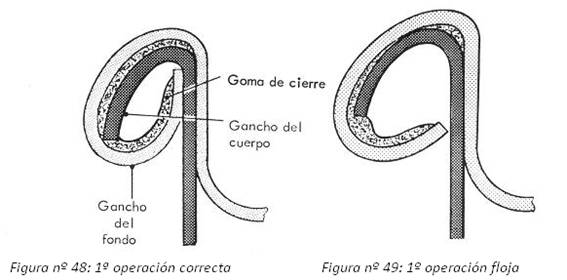

1º.- ПЕРВАЯ ОПЕРАЦИЯ ЗАКРЫТИЯ

После первой операции закрытия, идеальный внешний вид секции похож на тот, который показан на рисунке 48.

A.- Если произошло недостаточное образование крючков на теле и дне, т.е. если ролик слишком рыхлый, как показано на рисунке nº 49, это может привести к следующим дефектам:

1.- Крючок с коротким дном.

2.- Чрезмерная длина закрытия.

3.- Формирование складок в нижнем крючке.

4.- Большой крючок для тела

5.- Малый Солап

6.- Пиковые отметки у основания крепления

Дефекты 2 и 6 легко видны без демонтажа пломбы и были устранены ранее. Дефекты 1, 3, 4 и 5 требуют, чтобы закрытие было открыто для анализа.

В.- Если при первой операции подать избыточное давление, как показано на рисунке 50, это может привести к следующим дефектам уплотнения:

1.- Крючок для короткого тела.

2.- Слишком длинный нижний крюк.

3.- Недостаточная длина крепежа.

4.- Недостаточная затяжка нижней части замковой системы.

За исключением дефекта 3, уплотнение должно быть разобрано для обнаружения.

2º.- ВТОРАЯ ОПЕРАЦИЯ ЗАКРЫТИЯ

Анализ результатов, полученных после нанесения 2-й операции на крепеж, не может быть упрощен настолько, как в случае 1-й операции (свободный или плотный шкив), так как может возникнуть ряд неблагоприятных последствий, происхождение которых может быть различным. По этой причине мы будем проводить анализ в обратном порядке, начнем с результата, чтобы определить возможные причины.

Крючок для короткого тела

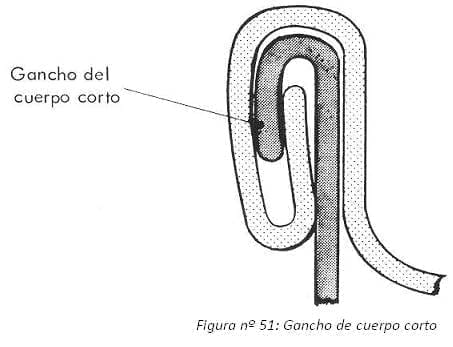

Если секция блокировки имеет слишком короткий корпус крюка, как показано на рисунке 51,

в чем могут быть причины этого дефекта:

1.- Недостаточное давление в компрессионной пластине.

2.- Первые рабочие шкивы слишком туго затянуты.

3.- Схемы второй операции не очень тугие.

4.- Неправильная высота закрытой регулировки, т.е. патрон слишком высок по отношению к плите сжатия.

B.- Длинный крючок для тела

Если, с другой стороны, секция крепления имеет слишком длинный корпус крюка, как показано на рисунке 52, то причины в этом случае могут быть следующими:

1.- Слишком сильное давление на компрессионную пластину.

2.- Неправильная закрытая регулировка высоты.

3.- Строки 1-й операции не очень тугие.

4.- Слишком туго натянуты линии 2-ой операции.

C. — Крючок с коротким дном

Раздел закрытия в данном случае представлен как на рисунке № 53. Вероятными причинами этого являются

1.- Рулины первой операции затянуты слишком слабо.

2.- Слишком сильное давление на компрессионную пластину.

3.- Слишком высокая компрессионная пластина.

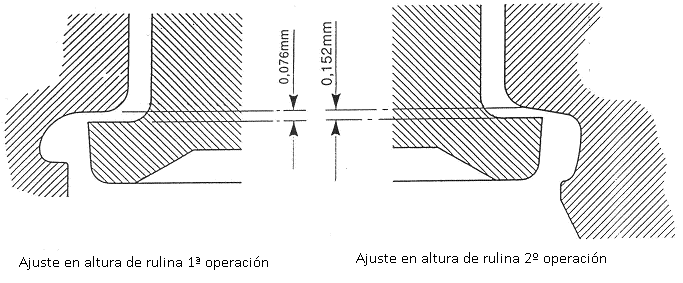

4.- Рулина первой операции высокая в отношении оправки.

5.- Рулина второй операции высокая в отношении оправки.

Рисунок № 53: Крючок с коротким дном.

Д.- Длинный нижний крюк

См. рис. 54. Возможные причины:

1.- Первые рабочие шкивы слишком тугие.

Рисунок № 54: Длинный нижний крюк

Д.- Чрезмерная длина застёжки

См. рис. 55. Скорее всего, причины:

1.- Слишком малое затягивание шлейфов 1-й операции.

2.- Слишком туго натянуты линии 2-ой операции.

3.- Рулина первой операции низкая относительно оправки.

4.- Рулина второй операции низкая относительно оправки.

Рисунок № 55: Чрезмерная длина закрытия

F.- Недостаточная длина крепежа

См. рис. 56. Скорее всего, причины:

1.- Слишком туго натянутые линии 1-ой операции.

2.- Рулины 2-й операции затянуты слишком слабо.

3.- Рулина первой операции высокая в отношении оправки.

Рисунок № 56: Недостаточная длина закрытия

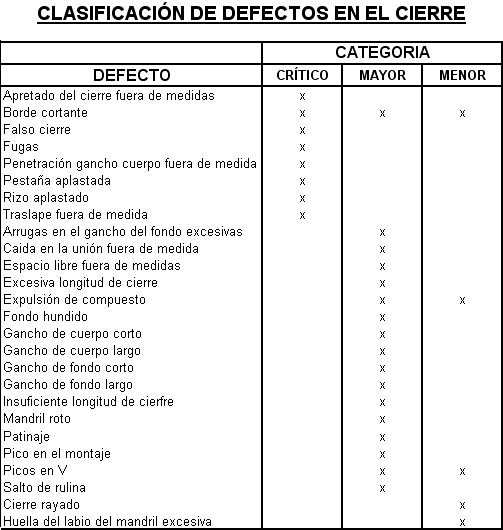

10º.- КЛАССИФИКАЦИЯ ДЕФЕКТОВ ЗАКРЫТИЯ

Не все дефекты в закрытии имеют одинаковое значение. Согласно классическому делению на «критические», «мажорные» и «минорные», есть те, которые всегда следует включать только в одну из категорий, поскольку они неизменно имеют один и тот же тип заболеваемости, но есть и те, которые, в зависимости от величины, в которых они встречаются, могут быть включены в две или даже во все три категории.

Принимая во внимание различные типы дефектов, которые мы видели до сих пор, в общих чертах можно сделать следующую классификацию:

11º — КОНТРОЛЬ И РЕГУЛИРОВКА РАЗМЕРОВ ПРИСАДОЧНЫХ МАШИН

Качество уплотнения является истинным отражением способности моряка правильно функционировать.

Легко понять, особенно при работе с нерегулярными банками, что если, например, приваренные валики не точно следуют за шовной оправкой, то степень регулировки валиков не достигнет идеальных результатов. Точно так же, если нижняя оправка не подходит, или профили стопорных роликов не являются оптимальной формой для ее контроля и формирования, вы не получите хорошего результата по размерам.

Хорошая конструкция шва позволяет станку производить стабильное качество герметизации, с минимальным временем простоя для ремонта механических неисправностей или внесения коррективов.

Очень важно, чтобы первая операция проверялась часто, записывая высоту и ширину операции. Это дает информацию, необходимую для определения времени замены валика. За последние несколько десятилетий были сделаны значительные улучшения в блокировочных инструментах, введены коррозионностойкие материалы с поверхностями, которые, благодаря своей твердости, имеют более длительный срок службы без необходимости замены. Эти улучшения в некоторой степени связаны с внедрением более тонких и твердых упаковочных материалов или даже новых, таких как TFS.

Безусловно, переход от жести к безоловянной стали (TFS) приводит к резкому сокращению периода полураспада валика, который соприкасается с покрытием из оксида хрома на дне, по сравнению с гораздо более мягким дном жести. Однако переход на ТФС повышает экономическую эффективность; однако стоимость этого инструмента является значительной частью экономики, связанной с внедрением ТФС.

Если шовные машины обслуживаются надлежащим образом, а шовные инструменты (оправки и ролики) находятся в хорошем состоянии, то анализ шовщика даст только информацию, которая подтвердит, что процесс находится под контролем. Для того, чтобы швы не подвергались непрерывной регулировке, в консервной и металлообрабатывающей промышленности был повсеместно внедрен процесс, называемый «целевая настройка», который обеспечивает правильное выполнение швов.

12º — КОРРЕКТИРОВКА НА ЦЕЛИ

Каждый шпаклевочный станок должен быть отрегулирован и отрегулирован в соответствии с его конкретными техническими характеристиками, в зависимости от типа дна/крышек и корпусов, с которыми он будет работать, металлических калибров и диаметров или форматов контейнеров. В целом, должна быть соблюдена следующая процедура.

1º.- Проверка механического состояния моряка.

Чтобы начать процесс постановки цели, сначала необходимо установить механическое состояние моряка. Для простоты опишем настройку многофункционального seamer для цилиндрических банок, ротационного типа банок.

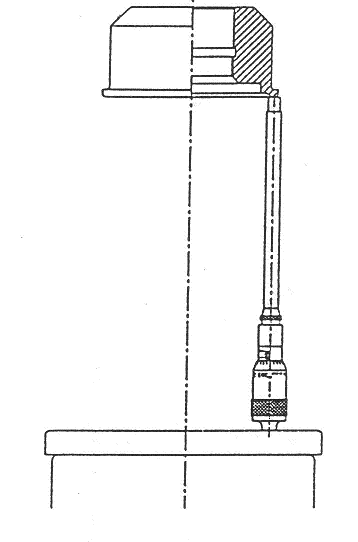

Первым шагом является определение центровки между валом патрона оправки и блоком компрессионного патрона или подъемной плиты. Для этого один из этих узлов компрессионных пластин должен быть снят с опорного подшипника. Теперь эту центровку можно точно измерить и записать, установив на шпиндельном валу индикатор с циферблатом на магнитной опоре. Подняв и опустив вал компрессионной пластины, мы увидим вариацию иглы. Теоретически, показания должны быть меньше 0,005 дюйма (0,16 мм), однако необходимо произвести корректировку только в том случае, если они превышают 0,012 дюйма (0,30 мм). Каждая машина имеет свою собственную систему регулировки, которая может варьироваться от использования подходящих гаечных ключей до более сложных систем. Иногда это трудная задача, но для достижения хорошего качества выравнивания уплотнений необходимо.

После установки центровки необходимо измерить вертикальный и боковой зазор подшипников шпиндельного вала, который должен быть менее 0,002″ (0,05 мм). Слишком большой вертикальный зазор, например, 0,005 дюйма (0,13 мм), потребует дополнительного осмотра и замены в случае необходимости. Затем необходимо проверить подшипники и валы стопорных роликов на наличие бокового и вертикального зазора. Ни при каких обстоятельствах не должны приниматься значения, превышающие 0,002 дюйма (0,05 мм) в боковой и 0,005 дюйма (0,13 мм) в вертикальной игре.

В конце концов, он передается на компрессионные пластины. Для обеспечения хорошего качества закрытия, как потеря параллельности и выравнивания с дорном, так и чрезмерная игра с фланцем, в случае закрытия пустой емкости, а также с уже установленным лотком для колпачков, в случае закрытия полной емкости, должны быть исправлены.

После того, как вы установили хорошее состояние ключевых точек моряка, которые определяют качество шва, вы можете начать упражнение по установке целей.

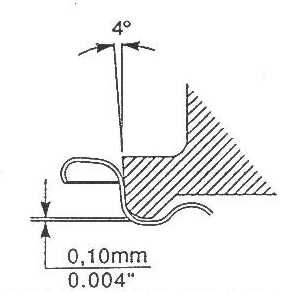

2º.- Проверка того, что оправки и ролики подходят для типа закрываемого контейнера.

Первая цель — проверить посадку между дорном и дном. Бесполезно точно регулировать seamer, если дно подходит слишком свободно или слишком плотно в патрон. В случае крышек, которые не являются легко открывающимися, необходимо приложить положительное усилие, чтобы вместить дно в оправку. См. рис. 57. Степень интерференции между дорном и дном должна составлять 0,10 мм. Это значение очень трудно измерить, но в принципе, при наличии дорна на дне должен быть зазор 0,10 мм между концом кромки дорна и глубиной впадины дна. Таким образом, когда дорнжент крепко нажимается на дно и приходит в опору на основании колбы, он преодолеет интерференцию этого значения (0,10 мм). Конструкция кромки оправки является критическим моментом для проведения операции уплотнения.

Рисунок № 57: Мандрель сидящий на дне

Профили роликов зависят от типа используемого затвора, который, в свою очередь, связан с размерами нижнего фланца, фланца корпуса и толщиной используемого металла. Они также связаны с круглой или неправильной формой упаковки.

3º.- Подготовьте машину к закрытой регулировке высоты.

Если предположить, что патрон в нижней части подходит правильно, то «Высота закрытой установки» (Hc) должна быть отрегулирована. Это расстояние между верхней поверхностью компрессионной пластины и нижней поверхностью стопорной оправки.

Для надлежащего выполнения этой задачи необходимо будет иметь спецификации поставщика контейнеров и наличие средств.

Правильная настройка высоты замыкания на шве важна по двум причинам:

— Правильный размер крюка корпуса в защелке зависит от правильной регулировки высоты защелки.

— В заправочных установках необходимо обеспечить и поддерживать правильное положение фланца корпуса по отношению к сменным частям потока пара.

Формула для расчета этого измерения

— Незапечатанная банка высотой (M) минус высота губы патрона (A) плюс постоянная, принимая значение 0,043 дюйма (1,09 мм)».

Hc = M — A +1.09

Значение 0,043″ (1,09 мм) представляет собой подъем компрессионной плиты во время цикла срабатывания первой операции закрытия, что составляет 0,022″ (0,56 мм), плюс уменьшение высоты пакета во время этого цикла, что составляет 0,021″ (0,53 мм). При первом вводе в эксплуатацию необходимо измерить «закрытую установочную высоту». См. рис. 58. Отметчик высоты должен быть установлен, когда кулачковый механизм первого закрывания совпадает с пиковой или максимальной точкой кулачка.

Рисунок № 58: Регулировка расстояния между оправой и компрессионной пластиной.

4º.- Отрегулируйте давление компрессионной пластины.

Следующим шагом является регулировка усилия нажимной пластины, т.е. давления пружины пластины. Это фактор, который оказывает большое влияние на формирование правильного уплотнения. Во время цикла герметизации и до тех пор, пока она не будет сформирована, высота корпуса бака уменьшается для достижения правильного формирования крюка корпуса и дна. Для этого необходимо оказывать постоянное и контролируемое давление на корпус бака.

Нагрузка на компрессионную плиту связана с толщиной материала корпуса бака, т.е. чем толще материал корпуса бака, тем выше должно быть давление. Это также связано с размером банки. Для типичной толщины корпуса 0,18 мм ее можно установить на значение 200 фунтов, с отклонением 0,022 дюйма (0,56 мм). См. Рисунок 59.

Рисунок № 59: Регулировка компрессионной пластины

Для регулировки компрессионной пластины в соответствии с заданной нагрузкой необходим специальный динамометр. Большинство производителей уплотнительных машин предлагают данное оборудование в своих каталогах и предоставляют информацию о соответствующих значениях этого давления в зависимости от герметизируемого контейнера.

Если при окончательном анализе закрытия необходимо увеличить или уменьшить длину крюка кузова, чтобы достичь желаемых целей, это следует сделать путем увеличения или уменьшения нагрузки и никогда не изменять высоту установки закрытия.

В статье более подробно разработана задача устойчивости давления компрессионной пластины на шов.

5º.-Проверить расстояние между роликами и кромкой шпинделя.

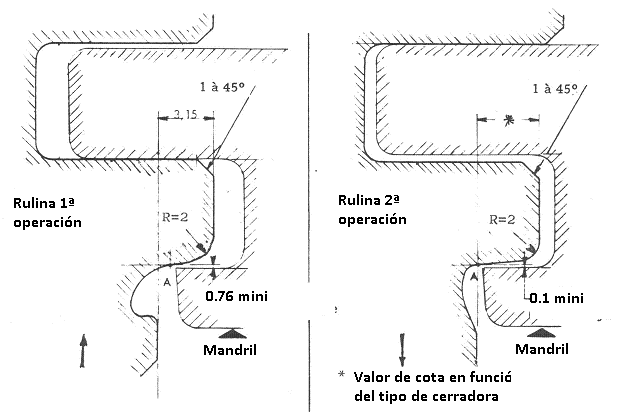

Рулина 1-ой операции:

При регулировке первых роликов важно избегать прямого, неконтролируемого контакта между профилем ролика и кромкой оправки, так как этот профиль может быть поврежден краем кромки оправки. Для правильного позиционирования ролика эта регулировка должна производиться, когда верхняя часть кулачка, управляющего движением рычага этих роликов, находится в рабочем положении, то есть в положении максимального приближения к оправке.

После того, как на первой проекции кулачок операции, расстояние ролика до кромки оправки сначала регулируется, для этой цели значение толщины 1-й кулачок операции должны быть известны, которые должны быть указаны в спецификациях крепежа. Для регулировки используются проволочные манометры или калиброванные стержни.

Затем ролик регулируется по высоте относительно кромки оправки. Это значение обычно составляет 0,003 дюйма (0,07 мм) для 1-й первой операции над кромкой оправки. См. рис. 60.

Рисунок № 60: Регулировка высоты стопорных роликов

Точная регулировка этих высот может быть достигнута с помощью набора щупов. Для некруглых контейнеров этот ролик должен быть отрегулирован как можно ниже, чтобы избежать ламинирования в верхней части укупорки.

Одним из способов упрощения регулировки высоты роликов относительно оправки является использование «двойных направляющих». В них делается канал, который подстраивается под пятку или выступ, который представляет верхнюю часть оправки. См. рис. 61.

Рисунок № 61: Двойной направляющий шкив

Таким образом, 1-й операционный ролик, имеющий тенденцию подниматься во время работы, остановится на нижней поверхности каблука оправки. Второй операционный ролик представляет противоположный случай.

Рулина из 2-й операции:

Для 2-го ролика повторяется та же процедура, что и для 1-го ролика. Регулировка также выполняется в верхней части 2-го кулачка управления.

Высота по отношению к верхнему краю кромки оправки в данном случае составляет 0,005″ (0,13 мм) См. рис. № 60. В случае некруглой тары этот ролик должен быть установлен несколько выше, чем в случае цилиндрической тары.

6º.- Проверьте давление закрытия валов и окончательную регулировку.

После завершения регулировки первой операции, машина может работать с банками и дном, измеряя размеры этой операции и анализируя ее поперечные сечения. Если это правильно, то процедура повторяется для вторых рабочих валков. В противном случае необходимо еще раз проверить настройку давления вальцев. Необходимо также проверить глубину ячейки после закрытия.

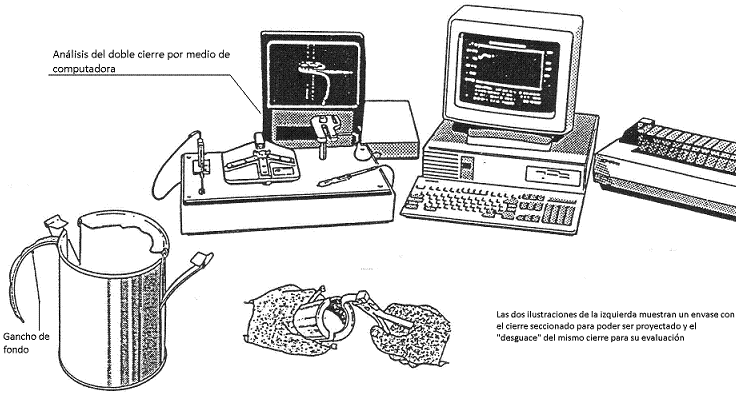

Таким образом, закрытие готово к оценке, либо по методу «слом», либо по проекции его участка, как уже упоминалось выше. См. рисунок 62.

Рисунок № 62: Методы оценки закрытых счетов

7º.- Эжекторы

Эта тема уже рассматривалась в разделе «Завершение операции» — «Основные части оснастки».

— Нажмите здесь, чтобы получить доступ к 4-ой части этой работы.

Возвращаемся к двойным закрывающимся банкам мира

0 Комментариев