РЕЗЮМЕ

Возможно изготовление хорошей тары для напитков на трехкомпонентной линии, разработанной специально для этой цели. Данная статья описывает его и его основные характеристики.

ВВЕДЕНИЕ

Кажется противоречием говорить о «трехкомпонентной» таре для напитков, когда рынок уже давно перешел на «двухкомпонентную DWI» технику для безалкогольных напитков и пива, но такого противоречия нет. Поясним: понятно, что для рынков больших объемов, таких как пиво и кола, соответствующая упаковка является «двухкомпонентной», но существуют определенные продукты в виде безалкогольных напитков — «сангриа» из вина, горохата… — нехолодные напитки — такие как кофе — могут потребовать формата, отличного от классического для пива и колы, как по вместимости, так и по имиджу. Эти рынки не оправдывают огромные инвестиции в создание линии DWI. В этих случаях идеально указывается на использование «трехкомпонентной» линии, специализирующейся на качестве напитков. Это возможно, но требует ряда мер предосторожности по отношению к обычной линии, некоторые из которых мы попытаемся определить в этой работе.

В то же время мы будем проходить почти до тех пор, как спецификации лодки, чтобы сделать, как лаки в плоскости, швы, формат, чулки, закрытие и т.д., потому что они будут предметом другой статьи в его момент. Теперь мы сосредоточимся на необходимом оборудовании, составляющем линию, ее характеристиках и конкретных действиях, которые необходимо предпринять на линии.

БАЗОВАЯ КОМПЛЕКТАЦИЯ

Целью данной работы не является описание функции каждой из машин, составляющих трехкомпонентную упаковочную линию для производства тары для напитков. Понятно, что читатели достаточно хорошо знакомы с этой методикой, чтобы можно было обойтись без ее описания.

Установка этого типа для производства с умеренной скоростью, например, 600 контейнеров/ми, может состоять из перечисленных ниже машин. Для каждого из них мы укажем основное имущество, которое должно быть реализовано в данном случае, и приведем конкретный пример, хотя на рынке коммерческого оборудования всегда найдутся и другие, не менее значимые решения.

-1º.- Прочный автоматический двойной ножницы, с твердосплавными лезвиями. Оснащен устройством подачи пакетов на входе и автоматическим соединением на выходе со сварочным аппаратом. Это должен быть резак с высокой точностью и качеством резки.

Примеры подходящего оборудования:

OCSAM модель сдвига TSN211BSS

Shear CEVOLANI модель CD 549 ver:

-Автоматический стык сдвига и сварки OCSAM модель TP 1001 см.

Автоматический ножово-сварочный станок CEVOLANI модель ABF 567 см.

Сварочный аппарат для кузовной сварки: подходящим оборудованием будет тот, который работает с минимальным перекрытием в шве и хорошим качеством сварки, без выталкивания и металлических выступов.

Примеры возможных команд:

Сварочный станок SOUDRONIC модель SOUDAN 865 FB, ver:

-Сварочный станок CEVOLANI модель S008 FUTURA, см.

3.- Оборудование для внутренней лакировки сварки. Можно использовать жидкий или порошковый лак, в любом случае по эстетическим соображениям желательно использовать золотой цвет, чтобы он оставался размытым при последующем нанесении общего лака для интерьера. Покрытие должно быть отличным, не допуская экспозиции металла в лакированной зоне.

Пример жизнеспособного оборудования:

Внутренняя система порошковой окраски SOUDRONIC модель Soucout P — 120, ver:

СУДРОНИЧЕСКАЯ ЛАКИРОВАТЕЛЬНАЯ СИСТЕМА -16 жидкая лакировочная система для окраски интерьера, см.

Внутренняя система порошковой окраски FREI AG модель XPC, вер:

4.- Внешнее оборудование для перекраски сварки. С нанесением бесцветного жидкого лака предпочтительно валиком. Может также наноситься кистью

Пример оборудования на рынке:

— Система покрытия наружной щёткой CANMELT модели 130, см:

http://www.canmelt.ch/Espanol.pdf

Внешняя система покрытия роликов SOUDRONIC модель PRC-TD, см.

5.- Сушильная печь для швейных лаков. Благодаря большой длине и высокой температуре нанесения, что позволяет получить удобный график температуры/времени для полимеризации лаков.

Пример печей:

— Сушильная печь FREI AG модели ECM «U — shape» ver:

Сушильная печь Soudronic модель Soucure U — 15, см.

6.- Выемка или редуктор диаметра на обоих концах. Система работы по тампону, надежная, и хорошего качества оснастки. Желательно с вертикальной рабочей конструкцией, чтобы корпус контейнера мог перемещаться в этом положении. В связи с сильным уменьшением диаметра концов, необходимо сделать это уменьшение в два и более этапа, таким образом, требуется два выреза, работающих последовательно.

Пример вырубного станка:

— Вырезной станок GERMANN + FREI AG модели «DNV 600 с обоих концов»,

7.- Пиннинговая машина. Он должен быть типа «спин-фланжер», с моторизованной конструкцией прядильной головки. Вертикальный способ работы.

Пример:

— КАРНАУД-МЕТАЛБОКС КАРНАУД-МЕТАЛБОКС Инжиниринг модель 86 Da,

— Вращающийся флангер GERMAN + FREI AG модели SFV,

8.- Сварщик: Очень надежный и с высоким качеством уплотнения.

Пример:

— FERRUM seamer модель F 706,

КАРНАУД-МЕТАЛБОКС Инженерная модель «10 -6 Саймер»,

-9.- Машина для групповой выемки, фланцевая машина, сшивающая машина. В настоящее время более практично заменить три предыдущие машины (6, 7 и 8) на модульную группу, которая включает в себя все три, что значительно упрощает установку, экономит место, оборудование для транспортировки контейнеров между машинами и стоимость установки.

Пример:

— Модульный блок CEVOLANI модель COMBICAN RBNA 504

— CANTEC модульный блок модель CAN — O — MAT I (с закруткой на шею) 8 шпинделей

10.- Тест на герметичность. Очень удобно оборудовать линию тестером утечки для обнаружения утечек. Они основаны на разных принципах: свет, давление, вакуум?

Пример:

Вакуумная испытательная машина BASCO модели PRE 60 L,

— Воздушный тестер BELVAC модель 595 LT Light Terster,

11.- Всего внутренняя покрасочная скамейка. Статическими или мобильными распылительными насадками.

Примеры:

-Банк из 3 лакировочных машин CARNAUD-METALBOX Инжиниринговая модель «3200 лакокрасочная машина»,

12.- Отверждение печи от общего лака для интерьера. Сетчатая печь с хорошей устойчивостью контейнера и надежным контролем графика температуры/времени.

Пример:

— Внутренняя хлебопекарная печь ITS — LTG модель IBO (Внутренняя хлебопекарная печь),

13.- Паллетайзер. Автоматический режим работы, высокая высота поддона (высокий пакет) и обвязка с «сжатием пакета».

Пример:

— Паллетайзер BUSEE/ SJI модель BULK классическая серия R4002,

— Паллетайзер CLEVERTECH модель APC — 50 HS,

— Паллетайзер IDEMUR модели Посейдон P 400,

Транспортная система: Конвейеры и магнитные лифты. Они должны перемещать контейнеры осторожно, избегая повреждений, вызванных ударами, падениями, ускорениями….

Пример:

— Средства транспорта НСМ Магниттехник ГмбХ,

— Средства транспорта АВТОРРЕМА,

Нам не нужно комментировать вспомогательное линейное оборудование и средства контроля качества. Для такой работы это было бы слишком долго.

РЕКОМЕНДАЦИИ

В общем виде и без предвзятого порядка мы дадим некоторые основные рекомендации, чтобы воображаемая линия нашего исследования работала должным образом.

Жестяная жесть: жесть, пригодная для изготовления корпусов, может быть двойного пониженного и пониженного калибровочного типа. Как контейнеры для напитков, они не выдерживают высоких процессов стерилизации. Они также не будут подвержены внутреннему вакууму, так как общая практика заключается в том, что газ (углекислый газ, азот и т.д.) добавляется к ним, когда они заполнены, так что они всегда будут иметь определенное внутреннее давление.

Хорошей спецификацией может быть толщина жести 0,15 или 0,16, покрытие жестью 2,8/2,8, двойное снижение DR550. Направление зерна (направление прокатки) должно быть С, т.е. параллельно основанию контейнера, — см. рис. 1 — это устранит проблемы с плоскими гранями, неравномерным перекрытием сварных швов, трещинами на фланцах и т.д.

Резка: Как уже указывалось, резак должен быть машиной с отличным качеством резки. Заусенцы должны быть минимальными и располагаться по направлению к внутренней стороне бокового шва. См. рисунок № 1. Это позволяет избежать риска контакта лака с лаком. Максимальные допуски на резку должны быть:

— Максимальные заусенцы: 0,02 мм

— Максимальное смещение (высота и развитие): 0,06 мм. в 100 мм.

— Развитие (допуск): +0,05/-0,00 мм.

— Высота (допуск): +0,05/-0,05 мм.

Кузовная сварка: Она должна выполняться на высококачественной машине с минимальными потерями при перекрытии, чтобы обеспечить очень низкое перекрытие. Это позволит свести к минимуму риск контакта с металлом, что является конечной опасностью, которую может представлять данный тип упаковки.

На уровне размеров сварные корпуса должны отвечать этим требованиям:

— Потеря перекрытия. Меньше или равно 0,4 мм +/-0,1

— Толщина бокового шва (Д): 1,4 д < Д < 1,6 д

— Внутренний диаметр корпуса (допуски): +/-0,05 мм.

— Макс. диспропорция: 0,20 мм

Несоответствие определяется как выступающая кромка в конце сварного шва, вызванная тем, что боковые стенки корпуса после прокатки не находятся на одном уровне.

На рисунке 2 показано расположение корпусов в магазине сварочного аппарата. Указанное направление считывания текста литографии является действительным для закрытия дна на задней стороне корпуса (в соответствии с направлением его движения в сварочном аппарате).

Рисунок № 2: Позиционирование корпуса на сварочном аппарате

Для получения правильного сварного шва машина должна быть оснащена двойным охлаждающим шкивом. В опубликованных в этой паутине работах по электросварке, в частности, «Улучшения в цепи медной проволоки в сварочных аппаратах» и «Комы в сварке и ее микрографический контроль», приведен ряд очень весомых критериев для улучшения качества сварки, что особенно важно для данного вида упаковки.

Мы еще раз настаиваем на том, что наличие выталкиваний металла и выступов внутри корпуса, снаружи сварного шва означает обнажение металла и, следовательно, очень серьезный дефект для емкостей с напитками. Правда, этого дефекта можно избежать с помощью последующего лакирования шва и всей внутренней поверхности тела, но если частицы имеют определенный размер, то их покрытие небезопасно.

Рафинирование шва: Первая мера предосторожности, которая должна быть предпринята для обеспечения надлежащего рафинирования, — это применение азотного газа во время сварки. Его присутствие исключает присутствие кислорода в точке сварки, в момент сварки. Поэтому окисление железа исключено. Отсутствие окиси железа на шве необходимо для обеспечения хорошей адгезии защитного лака для сварки, как внутри, так и снаружи.

Можно выбрать внутренний порошковый или жидкий лак, для соответствия с последующим полным лакированием, которое является жидким, возможно, в этом случае предпочтительнее использовать жидкий лак при внутренней лакировке шва. Таким образом, можно использовать более совместимые лаки для их применения и выпечки.

В следующей таблице приведена краткая информация о наиболее часто используемых жидких покрытиях и основные данные по их применению.

| ЖИДКОЕ ЛАКИРОВАНИЕ БОКОВЫХ ШВОВ | ||||||||

| Лакировка | Печь | |||||||

| Использовать в пошив |

Введите . лак |

Содержание твёрдые частицы |

Давление перекачка кг/см2 |

Температ. заявка |

Вискозность (Форд 4) |

Загрузить мгр/м линейный*. |

Температ. выпечка |

Погода мин. выпечка |

| Внутри | Органосол | 47% | 25 — 30 | 30º C | 16 — 22 « | 100-110 | 370º C | 15 сек |

| Внешний | Винил | 12% | 25 — 30 | 40º C | 14 — 18″ | 30 — 40 | 380º C | 15 сек |

| Измеряется в ширину 5 мм | ||||||||

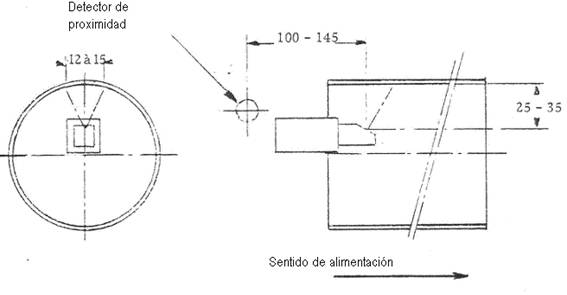

Жидкий лак наносится с помощью пистолета-распылителя, установленного на манипулятор, который является продолжением сварочного манипулятора. На рисунке 3 показаны установочные размеры. Ширина отпечатка лака должна составлять примерно 12 мм, что достигается установкой сопла примерно на 25 мм ниже шва. Сопло приводится в действие детектором присутствия контейнера, расположенным на расстоянии не менее 100 мм перед соплом.

Рисунок № 3: Регулировка форсунки для внутреннего распыления жидкости

ЗАМЕЧАННОЕ: По этому пункту мы ссылаемся на работу «ЗАМЕЧАННАЯ УПАКОВКА», опубликованную в этом Web. То, что указано в нем для консервирующих контейнеров для жести применяется в данном случае. В емкостях для напитков используется технология, при которой в двухкомпонентных емкостях диаметр пробок составляет от 65 до 52. В трехкомпонентной технике невозможно достичь этого снижения, но за счет постепенного выполнения нескольких операций можно достичь важных сокращений, в среднем около 3-4 миллиметров на каждую редукцию.

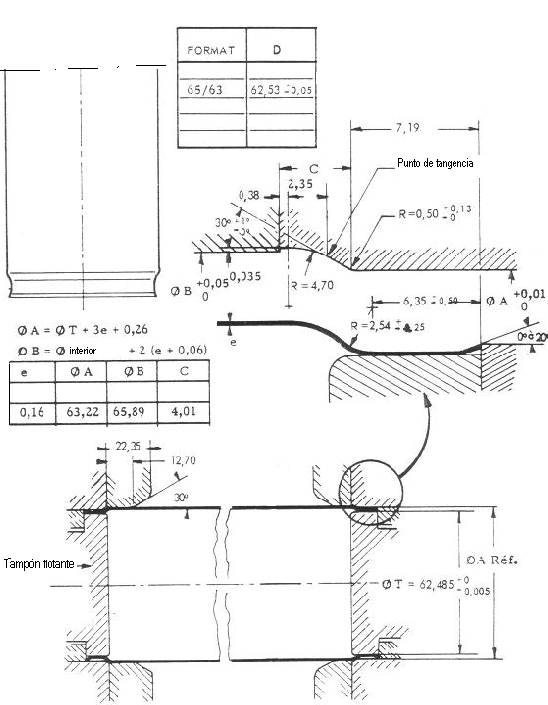

Для иллюстрации конкретного случая на рисунке 4 показано простое уменьшение одного конца корпуса диаметром 65-63 мм с помощью буферного инструмента. Это простой образец, но он знаменует, как действовать.

Рисунок № 4: Выемка корпуса с тампоном

Покрытие: Эта операция должна выполняться с помощью оборудования, которое работает с «игольчатыми» инструментами — прядильным фланжером — . Это единственный способ работать с двукратной восстановленной жестью малой толщины без проблем с треснувшими вкладками.

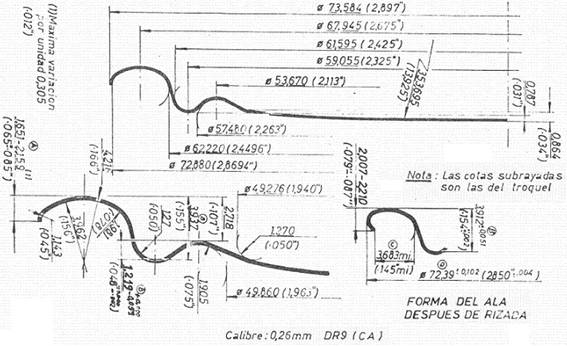

На чертеже № 5 показана форма одной из нескольких игл, которые являются частью каждой зажимной головки. Их количество зависит от диаметра контейнера. Они могут работать с моторизованным или просто безумным поворотом. Результаты более эффективны в первом случае.

Рисунок № 5: Подробная информация о «вращении» и измерениях для диам.

Значения в таблице приведены для контейнера диаметром 65 мм без надрезов и приведены в качестве примера, так как эта техника фланцевания может использоваться как для прямых, так и для зазубренных контейнеров.

Закрытие: Легко открывающиеся крышки, используемые в «трехштучных» контейнерах, могут быть того же типа, что и для банок DWI — 2 штуки, хотя не так просто использовать крышки того же диаметра, если начинать с того же размера кузова, так как выемка более ограничена, поэтому нормально использовать крышки на 3 штуки больше, чем на 2 штуки.

Дно может иметь промежуточный диаметр между крышкой и корпусом, что обеспечивает штабелируемость. Они используют специальный профиль, подходящий для постоянной работы под внутренним давлением. Пример этого показан на рисунке 6. Диаметр дна 62 действителен для контейнера 65 разреза до 62 на его нижней стороне и 57 на его крышке. Его профиль слегка вогнутый, с расширительной шайбой. Такая форма придает ей эластичность, чтобы хорошо компенсировать внутреннее давление. Размеры этого фона находятся в миллиметрах, а в скобках — в дюймах.

Рисунок № 6: Нижний профиль для трехкомпонентной емкости для напитков

Важной деталью для этого типа дна, используемой также на легко открывающейся крышке, является способ нанесения резинового уплотнения на его фланец. Это видно на рисунке 7. Разница по сравнению с обычным дном консервирования заключается в высоте, до которой резина должна дотянуться до стенки резервуара. Соединение поднимается выше, чем у классического дна, до тех пор, пока не достигнет радиуса основания чаши.

Целью данного метода гуммирования является защита лака на внутренней стене колбы. Эта область больше всего страдает во время формирования дна, часто образуя небольшие трещины в лаке, вызванные растяжением, которое он испытывает во время рисования. Из-за своей формы их называют «музыкальными линиями», так как они похожи на палку. Если резиновая прокладка покрывает эту область, мы избежим воздействия металла, что является основной задачей в любой емкости для напитков.

Значения, определяющие положение соединения, следующие:

Для легко открываемых крышек (глубокая чаша)

A = 5,6 мм

B = 4,0 мм

Для дна с обычным корытом

A = 2,4 мм

B = 1,6 мм

Рисунок № 7: Зона жевания на дне напитка

Для характеристики закрытия крышки или дна мы обращаемся к уже опубликованным работам по закрытию.

Полное внутреннее лакирование: Эта операция, специфичная для емкостей с напитками, требует особого внимания. Это используется для покрытия внутренней поверхности контейнера, в том числе дна, новым лаком. Таким образом, получается второй слой лака, сверху наносимого плоскостного и сверху сварного шва, покрывающий любые небольшие царапины или повреждения, возникшие в процессе изготовления банки. Применение осуществляется на батарее лакокрасочных аппаратов, установленных на общем столе. Некоторые из них необходимы, так как их индивидуальная каденция ниже, чем у других машин линии, а также потому, что необходимо часто останавливать каждую из них для глубокой очистки, чтобы устранить загрязнение лака снаружи контейнера. По этой причине и для того, чтобы не останавливать линию во время очистки, необходимо наличие, по крайней мере, одной машины для нанесения покрытий, чтобы каждая из них могла быть очищена на вращающейся основе.

Лакование завершается выпечкой лака в печи, которая принимает емкости навалом.

Паллетирование: Упаковщики обычно требуют удвоения высоты поддонов,чтобы упростить погрузочно-разгрузочные работы и транспортировку. Чтобы придать ему прочность, на нагрузку прилагается вертикальное сжатие, удерживая его с помощью ремней, которые поддерживаются на вершине рамы, обычно сделанной из дерева. См. рис. 8.

Рисунок № 8: Контейнеры для поддонов с напитками

0 Комментариев