ВВЕДЕНИЕ

В большинстве упаковок для продуктов питания воздух внутри контейнера удаляется после наполнения. Целью является подавление кислорода, возникновение различных процессов дегенерации содержимого. Эффективным способом удаления этого воздуха является создание вакуума в свободном пространстве (в пространстве головы контейнера). Есть несколько способов достичь этой пустоты. Например:

— Заполните на полную (без головного отсека) и горячую. Когда продукт охлаждается, он сжимается и получается вакуумная камера.

— Впрыскивайте пар в головное пространство. Он вытесняет воздух, а когда конденсируется, когда остывает, возникает такой же эффект.

— С помощью механического вакуума. Для этого контейнер должен быть герметично закрыт в закрытом, герметичном контейнере, в котором создается подходящий вакуум, таким образом, также внутри контейнера, а затем герметизирован.

Мы сосредоточимся на последнем.

Подготовленные для этой задачи шовные машины имеют встроенную шовную головку в герметичном корпусе, как мы уже говорили, подключенном к вакуумному насосу. После того, как закрываемый контейнер, наполненный продуктом, находится в положении закрытия, включается насос и в камере создается вакуум. После достижения желаемого значения выполняется закрытие. Этот процесс медленный, поэтому производство низкое, а оборудование дорогое. Это оправдано только для продукции, имеющей высокую рыночную стоимость. Типичными примерами являются детская смесь, кофе или некоторые мясные продукты. Во многих случаях инертный газ, например, азот, впрыскивается после создания вакуума для поддержания определенного давления внутри упаковки в неактивной атмосфере.

Для создания вакуума в наполненном контейнере необходимо, чтобы воздух, захваченный в контейнере, легко выходил из него. Крышка уже находится в положении предварительного закрытия, т.е. с фланцем крышки, опирающимся на фланец контейнера. Такое расположение может препятствовать вытяжке воздуха, так как крышка действует как заслонка. Фланец крышки подходит к фланцу корпуса контейнера по двум окружностям: а) Первый определяется краем фланца при его контакте с прорезиненной областью крыла. B) Вторая определяется посадкой крышки чаши на основание фланца. Поэтому необходимо слегка приподнять крышку так, чтобы между фланцем и фланцем образовался паз.

Этот эффект достигается путем выполнения ряда надрезов на крыле. Эти выемки опираются на фланец, оставляя остальную периферию крыла приподнятой и, следовательно, со свободным проходом для выхода воздуха из головного пространства. Эти надсечки называются «ямочки» — обозначение, которое также используется в испаноязычной отрасли.

Теперь мы переходим к основному мотиву этой работы, который фокусируется на различных типах («простых») надсечек, которые можно использовать и как их делать.

КРУГЛЫЕ ВЫРЕЗЫ В ЦЕНТРЕ ФЛАНЦА КРЫШКИ

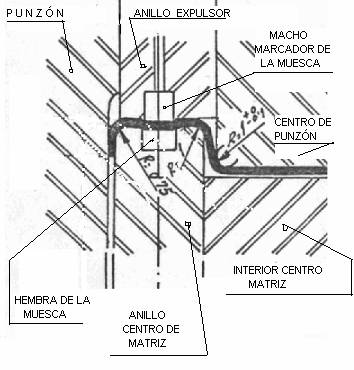

В центре фланца изготовлена серия маленьких круглых вставок глубиной около 0,35 мм и диаметром 2,4 мм. Их количество зависит от диаметра колпачка, но в любом случае минимум от 6 до 60º для колпачков диаметром менее 100 мм и от 8 до 45º для колпачков больше этого значения. См. чертеж № 1. Поэтому на внутренней стороне крыла имеется ряд выступов, которые хотя и несколько смягчают их рельеф, но заметны.

Чертеж № 1: Размеры выреза на фланце крышки

Когда крышка устанавливается на фланец контейнера перед закрытием, эти приподнятые точки располагаются на конце фланца. Поэтому фланец крышки слегка приподнят над крышкой. Таким образом, можно вытягивать воздух, содержащийся в пространстве головки, создавая соответствующий вакуум.

Для облегчения этой функции желательно, чтобы фланец контейнера был хорошо наклонен, по крайней мере 7º 30′, так чтобы контакт между выемками и фланцем был пунктуальным, только в конце последнего. Таким образом, препятствие к выходу воздуха будет минимальным.

Эти вырезы делаются во время высечки крышки. Для этого на умирающих должны быть сделаны следующие взносы:

— Die центрального кольца» (фиксированная нижняя часть кубика): Сделайте серию жилья, которое будет выступать в качестве женщины в кубике.

— Выталкивающее кольцо (подвижная верхняя часть матрицы): установите такое же количество маленьких сердечников. См. чертеж № 2. Эта часть также должна быть оснащена направляющей системой, чтобы она не вращалась и не смещалась.

Чертеж № 2: Детали на штампе из вырезанных формующих деталей

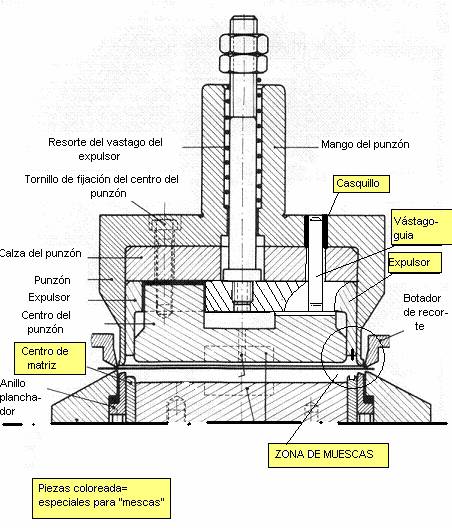

Выталкивающее кольцо» — это часть, которая при нормальных условиях сохраняет определенный зазор для облегчения ее перемещения внутри матрицы. Но в этом случае, являясь носителем самцов для обозначения точек на крыле, необходимо обеспечить их точное позиционирование. Поэтому необходимо добавить пару направляющих стержней. См. чертеж № 3

Чертеж № 3: Модифицированный эжекторный штамп с направляющими штифтами

Эта система генерации выемки имеет преимущество проверенной надежности, так как даже если они имеют небольшой рельеф, при нахождении на краю фланца контейнера, они гарантируют выходной канал. С другой стороны, он имеет недостаток, по сравнению с другими системами, быть довольно сложным в подготовке матрицы. Реализация набора пар мужского и женского пола — задача, требующая большой точности. Кроме того, небольшие размеры кранов позволяют легко повреждать их во время работы пресс-формы.

ПОЛУКРУГЛЫЕ ВЫРЕЗЫ ПО ШИРИНЕ ФЛАНЦА

Полуокруглые вырезы делаются по всей ширине фланца, в количестве, аналогичном предыдущему случаю — от 6 до 8, в зависимости от диаметра — и симметрично распределены. Глубина вырезов обычно составляет 0,35 мм, т.е. то же самое, что и для круглых вырезов. Его ширина составляет примерно от 3 до 3,5 мм. См. чертеж № 4. Таким образом, на внутренней стороне фланца появляются радиальные ребра, которые выходят на замыкающее соединение. Они выполняют функцию, аналогичную функции круговой гримасы с точки зрения действия вакуума.

Здесь также действительны рекомендации относительно угла наклона фланца.

Чертеж № 4: Положение полукруглой выемки на фланце крышки.

Для того, чтобы сделать эти «простые», достаточно обработать в верхней части «центрального кольца матрицы» соответствующие пазы. Его размеры показаны на чертеже № 5. Нет необходимости монтировать какой-то кран на «выталкивающее кольцо», так как жесть копирует форму туши во время рисования колпачка.

Чертеж 5: Обработка верхней части матрицы центрального кольца

Преимуществом такого способа формирования вакуумных выемкок является простота в подготовке оснастки. При этом затрагивается только одна деталь, поэтому нет никаких сложностей с выравниванием с другими деталями. Формующая головка не сложна и сохраняет свою прочность. С другой стороны, основной недостаток, обнаруженный с помощью этой «простой» системы, заключается в закрытии контейнера. Скручивание крышки в области надсечек, имеет большую высоту, что логично, так как в этих точках меньше деформаций — меньшая высота чаши. В зависимости от типа сварщика, эти различия в высоте скручивания на одной и той же крышке могут вызвать затруднения при подаче и даже проблемы с качеством уплотнения.

ВЫРЕЗЫ НА ВНУТРЕННЕЙ ДУГЕ ФЛАНЦА КРЫШКИ

В этом случае вырезы делаются в дуге, которая соединяет фланец с крышкой чаши, т.е. на внутреннем радиусе фланца. Они имеют наклонную полуокруглую форму. Его глубина составляет 0,6 мм, а длина примерно 1,5 мм, причем оба средних значения в наклонном положении. На чертеже № 6 видно его положение. Их количество может варьироваться от 6 до 16, в зависимости от диаметра крышки. При таком типе вырезов, в отличие от предыдущих, опора на фланце делается по радиусу фланца, а не по его краю. Поэтому окончательный угол наклона фланца не очень важен.

Чертеж № 6: Позиционирование вырезов во внутренней арке крыла

Как и предыдущая система, подготовка матрицы к ее реализации, ориентирована на реализацию «кольца центра матрицы» при некоторых видах обработки с соответствующим наклоном и мерами. Рисунок №7 показывает их.

Чертеж № 7: Детали подготовки «матричного центрального кольца».

На чертеже № 8 видно, как работает инструмент и как формируется надсечка.

Преимуществом такого типа «простого» является, как и предыдущий, простота в подготовке матрицы, потому что это опять же одна деталь — матрица центрального кольца — которая должна быть подходящей. Поэтому его простота и прочность гарантированы. Существенных недостатков нет. Только визуально, небольшие следы можно увидеть на стене колбы после закрытия. Кроме того, моряк должен быть прочным, чтобы обеспечить дополнительное усилие, необходимое для дробления этих выемов.

ПОДГОТОВКА УПАКОВКИ

Для достижения оптимальных результатов с любым из типов надрезов, описанных в предыдущих пунктах, рекомендуется также приспособить корпус контейнера к использованию крышек с таким типом надрезов.

Действия, которые должны быть предприняты в отношении этих органов, являются следующими:

— 1.- Как мы уже указывали выше, удобно, чтобы фланец контейнера был хорошо наклонен, не менее 7º 30′, так чтобы контакт между выемками и фланцем был пунктуальным, только в конце последнего. Таким образом, препятствие к выходу воздуха будет минимальным.

— 2.- Нормально, что крышка слегка плотно прилегает к телу. В соответствии с требованиями добросовестной практики диаметр колпачка должен составлять около 0,20 мм. больше, чем внутри тела (хотя это значение зависит от размера контейнера). Однако в контейнерах, которые будут механически запечатываться вакуумом с помощью вырезов, эта регулировка должна быть обратной, т.е. между крышкой и корпусом контейнера должен быть зазор. Диаметр корпуса должен быть примерно на 0,30 мм больше, чем диаметр крышки. Причина этого заключается в том, что крышка не может действовать как заслонка, позволяя воздуху выходить между ними. Это не означает, что для получения большего диаметра необходимо приложить больше материала для разработки корпуса. Используется тот же размер развития цилиндра, что и в обычном случае, и, следовательно, изначально тот же диаметр. Его увеличение достигается за счет увеличения диаметра фланцевального инструмента — тампона — на эту величину и, таким образом, зажигания корпуса на его конце во время операции фланцевания.

— 3.- В некоторых случаях шлицы используются на фланце кузова в качестве дополнения к «простым». Эти вмятины имеют глубину от 1 до 1,5 мм и закругленный профиль. Они расположены радиально. Они выполняются во время операции по отбортовке путем соответствующей модификации отбортовки. Их количество всегда должно отличаться от «простых», чтобы при установке крышки на контейнер они никогда не совпадали друг с другом. Это решение может заменить предложенное в nº 2, так как достигается тот же эффект, что и при отсутствии герметичности между крышкой и корпусом.

0 Комментариев