В последнее десятилетие снижение веса трехкомпонентных банок для пищевых продуктов не имело существенного прогресса из-за проблемы сморщивания банок во время операций запечатывания. Для решения этой проблемы Научно-исследовательская ассоциация по изучению применения стали (FOSTA), расположенная в Дюссельдорфе (Германия), заказала исследовательский проект, который был осуществлен в Институте Фраунгофера по станкам и технологии штамповки (IWU) в Хемнице (Саксония) совместно с промышленными партнерами.

Хотя проблема образования складок при запайке банок была основным фактором, ограничивающим дальнейшее уменьшение размеров, было признано, что если оптимизировать процесс запайки, то потенциал для дальнейшего уменьшения размеров трехсекционных банок будет значительным.

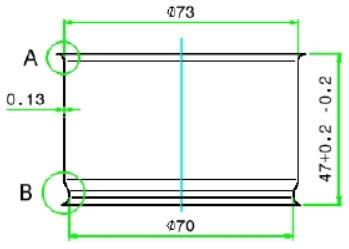

Для исследований были выбраны трехсекционные жестяные банки для пищевых продуктов диаметром 70 мм со стандартной геометрией закрытия OIII компании SEFEL, поскольку они широко используются в производстве банок. Стандартный материал, используемый в настоящее время для этих пищевых банок, имеет торцы с твердостью TH550 и толщиной 0,17 мм. В рамках проекта были исследованы пять различных материалов крышек. В качестве эталона была исследована жесть с твердостью TH550 и уменьшенной толщиной 0,15 мм. Были исследованы четыре материала толщиной 0,15 мм с пределом прочности при растяжении в диапазоне 600Н/мм² и 650Н/мм², с изменяющимся напряжением от 2 до 10% до точки разрушения.

Анализ процессов с помощью моделирования методом конечных элементов

Уплотнение роликов делится на два этапа: первая операция уплотнения и вторая операция уплотнения. Профиль валика для первой операции — который имеет совершенно другую геометрию, чем для второй операции — оказывает значительное влияние на поведение складок при закрытии.

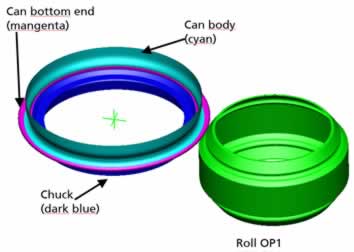

Рис. 1 Модель закрытия с абстракциями модели

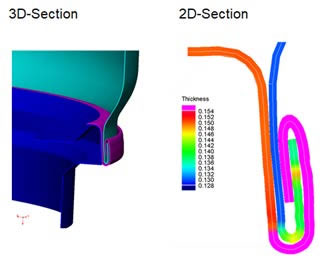

Рис.2 Результаты после моделирования закрытия

Поэтому был проведен анализ методом конечных элементов (FEA) с целью выявления основных факторов и причин образования морщин во время первой операции герметизации (см. рис. 1 и 2) с использованием программного пакета PAM-STAMP компании ESI Group.

Одним из основных факторов влияния является взаимосвязь между твердостью материала и геометрией ролика. Следовательно, для минимизации высоты морщин во время моделирования FEA были проанализированы различные профили валков. Это позволило оптимизировать профиль ролика, чтобы минимизировать образование складок при запечатывании всех высокопрочных концов. Промышленные партнеры проекта изготовили оптимизированный профиль вала и испытали его на различных шовных машинах. Три производителя шовных машин и один производитель тазов провели промышленные испытания с использованием новых и старых профилей роликов для первой операции заделки швов.

Промышленные испытания в AUXILIAR CONSERVERA

Этот раздел касается промышленных испытаний консервного завода Auxiliar Conservera (AC).

После шестидесяти лет работы в качестве производителя металлической упаковки, AC является одной из самых опытных компаний в консервной промышленности в Европе, предлагая решения более чем 500 компаниям по всему миру, от крупных транснациональных корпораций до небольших консервных заводов.

Работа по улучшению жизни людей путем разработки систем, сохраняющих продукты питания наиболее здоровым и экологичным способом, побуждает их постоянно внедрять инновации и предлагать новые форматы и патенты. Именно это позволило им продолжать расти и расширять свои процессы на международном уровне.

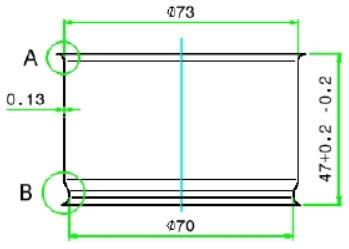

На рисунке 3 показаны исходные компоненты. Они были изготовлены партнером проекта. Нижняя часть была запечатана в AC.

РИСУНОК 3: Компоненты уплотнения

РИСУНОК 3: Компоненты уплотнения

Производство переменного тока

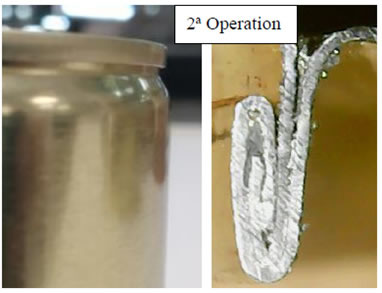

РИСУНОК 4: Консервные банки в автомате переменного тока

РИСУНОК 5: Образцы запечатанных банок

На рисунках 4 и 5 показаны образцы некоторых банок, изготовленных во время испытаний для достижения оптимальных значений запайки Sefel 0III.

Анализ морщин

Морщины — это рябь, которая образуется на конце крючка крышки во время запечатывания. Процент морщин определяется как процентное соотношение размера морщины к общему размеру крючка. В качестве максимума мы установили приемлемый уровень морщин в 30%.

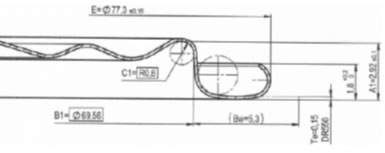

РИСУНОК 6 Результаты в Op1

РИСУНОК 7: Результаты в OP2

На изображениях разреза двух операций уплотнения видно, что мы имеем очень хорошую конформацию двойного уплотнения в первой операции. После глажения на второй операции мы получаем хорошо сформированное и не мнущееся закрытие для всех испытанных материалов крышек.

РИС. 8 Крышка TH650 — без морщин после OP2

РИС. 9: Крышка SF650 — отсутствие морщин после OP2

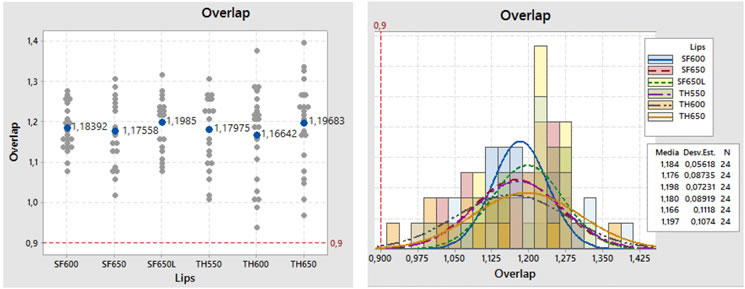

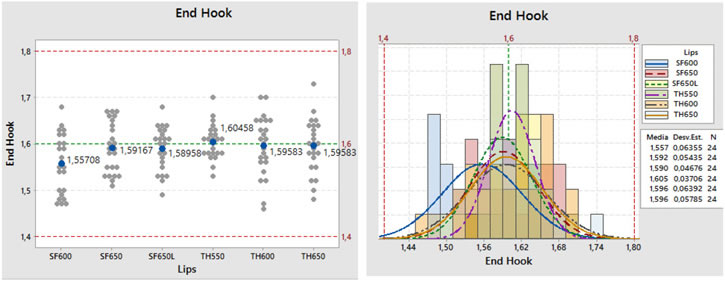

Геометрические параметры двойного уплотнения

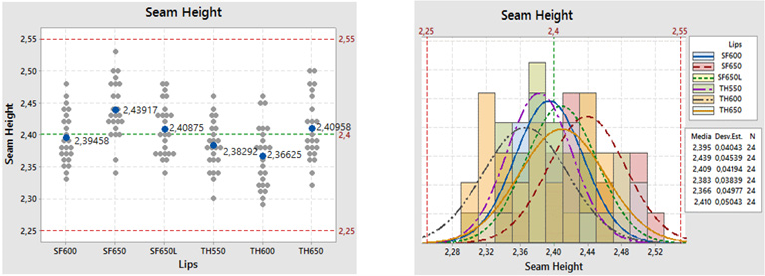

Оценка критических параметров закрытия была проведена на 24 образцах для каждой спецификации материала.

На графике видно, что между двумя крайними значениями мы имеем очень похожие значения. Мы имеем хорошую кластеризацию данных, но с очень близким приближением к верхней границе.

РИСУНОК 10 : Высота шва

Для всех закрытий мы имеем все значения выше нижнего предела приемлемости. Данные имеют очень большой разброс, особенно в случае материалов TH.

Кластеризация данных для крючка покрытия является хорошей. Что касается процесса, мы отмечаем, что он сосредоточен на номинале.

Испытание на пористость

Для этого испытания швы погружают в раствор сульфата меди на одну минуту. После этого ищите пятна ржавчины, которые указывают на то, что эти места не были покрыты лаком из-за зачищенных стыков.

РИСУНОК 13. Испытание на пористость

ФИГ. 14. Минисеам после испытания на пористость

Все протестированные банки из всех типов материалов прошли проверку на пористость.

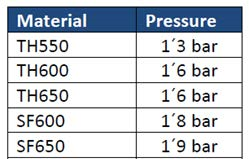

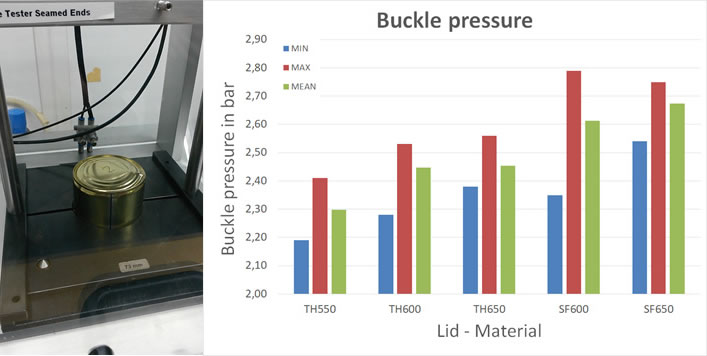

Испытание давлением

Проведены первые испытания Pandeo. Этот тест основан на процессах стерилизации герметичных пищевых банок в автоклавах. Запечатанная с обеих сторон банка зажимается в держателе и анализируется под постоянно возрастающим давлением, чтобы определить, при каком давлении происходит недопустимая утечка или деформация.

РИСУНОК 15 Испытание на деформацию

Вывод этого испытания заключается в том, что все материалы повышенной прочности имеют потенциал для улучшения при сохранении тех же функциональных требований. Из этой выборки можно сделать вывод, что материалы с высокой прочностью и высоким удлинением имеют более высокий потенциал улучшения функции компонентов, чем материалы с чистым увеличением прочности.

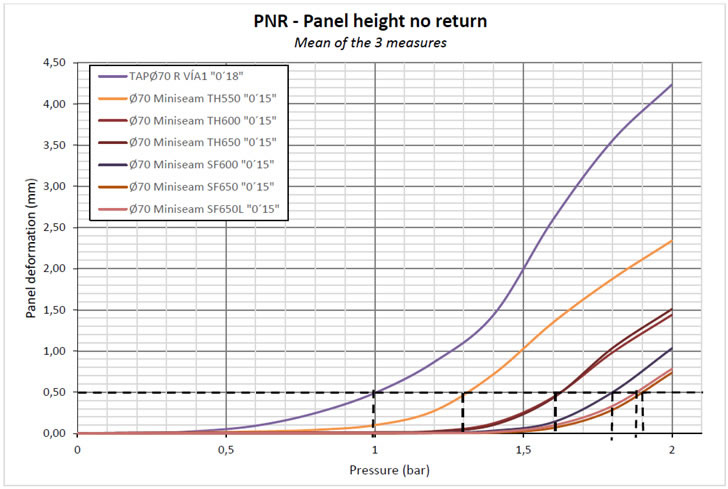

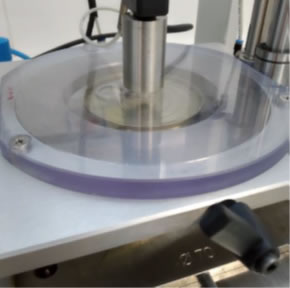

При испытании давлением PNR банка зажимается в компрессионном устройстве. Затем банка постепенно загружается внутренним давлением. Во время этого постепенного увеличения давления регистрируется деформация центральной точки крышки. После каждого измерения прогиба центральной точки под нагрузкой регистрируется остаточный прогиб центральной точки после снятия давления. Цель — не превысить предельное значение — максимальный прогиб панели = 0,5 мм — в противном случае банки не будут стоять надежно и будут выглядеть визуально «раздутыми».

РИС. 16 Устройство для испытания PNR

Принимая обратную ссылку 0,5 мм, нам необходимо для каждого конца давление

По сравнению с рисунком 17

Как видно из графика, мы имеем заметную разницу в постоянной деформации панели после некоторых экстремальных значений давления. Концы, изготовленные из материала SF, обладают превосходным поведением под давлением.

Вывод:

По оценкам промышленных участников данного проекта, использование материала колпачка с прочностью 650 Н/мм² и высокими напряжениями позволило бы уменьшить толщину листа колпачка на 0,02 мм (20 микрон) при сохранении той же функциональности. Однако подтверждение этого будет предметом будущих крупномасштабных производственных испытаний. В настоящее время ведется обсуждение этой работы с потенциальными партнерами по консорциуму. Более подробную информацию о FOSTA и о том, как получить полный отчет о проекте, можно найти на сайте

http://www.stahlforschung.de

Благодарность

Исследовательский проект IFG 19436 BR / 1237 «Расширение технологических границ для безморщинистого закрытия крышек из высокопрочной нержавеющей стали для упаковки» Исследовательской ассоциации по применению стали (FOSTA), Дюссельдорф, был поддержан Федеральным министерством экономики и энергетики через Германскую федерацию ассоциаций промышленных исследований (AiF) в рамках программы содействия совместным промышленным исследованиям (IGF), поддерживаемой Бундестагом Германии.

Проект был выполнен в Институте Фраунгофера по станкам и технологии формовки — IWU.

Промышленные партнеры проекта

- Поставщики материалов (Thyssenkrupp Rasselstein GmbH, Tata Steel)

- Зашивочные машины (Cantec GmbH & Co. KG, Lanico Maschinenbau Otto Niemsch GmbH, Gebrüder Leonhardt GmbH & Co. KG Blema Kircheis, Ferrum Ltd, для технологии консервирования)

- Запорные инструменты (Maiko Engineering GmbH)

- Производители банок (Canpack SA, Auxiliar Conservera SA, Международная ассоциация упаковки, Glud & Marstrand A/S)

- Измерительное оборудование (CMC-Kuhnke GmbH)

- Композиты (Wakol GmbH, Henkel Adhesive Technologies).

0 Комментариев