Resistência física dos recipientes metálicos

O estudo das propriedades físicas dos recipientes, assume especial importância a partir do momento em que a utilização da folha-de-flandres com aço de Dupla Redução começou fundamentalmente por razões económicas, embora também tenham intervindo interesses concretos das siderurgias, com a intenção de padronizar os seus processos de melhoria na fabricação deste tipo de aços para recipientes.

Dada a impossibilidade de estabelecer uma relação entre o conjunto produto-processo e a espessura do recipiente necessário, devemos definir outro conceito de recipiente, diferente do acima mencionado, mas que reúne a espessura, o desenho geométrico e as características mecânicas do aço, e que nos permite garantir a sua integridade em qualquer circunstância, do processo e manuseio do recipiente, desde que as exigências não excedam o que se poderia entender como uso normal. É, para avaliar a resistência física do recipiente.

Definiremos, portanto, a resistência física da embalagem como aquela exigida pela embalagem para permanecer sem deformação em condições normais de processamento e manuseio após a fabricação de qualquer produto e até o final de sua meia-vida estimada ou até que ela seja aberta para o consumo do produto preservado.

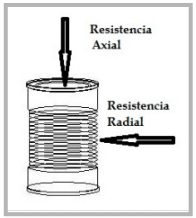

A resistência física de um recipiente é determinada pela sua capacidade de resistir à deformação diante de tensões radiais e axiais, de modo que nenhuma delas possa causar uma ruptura ou deformação permanente do recipiente. Desta forma, vamos definir dois componentes envolvidos na formação da resistência física:

1 RESISTÊNCIA RADIAL (Rr)

É medida no sentido do raio do cilindro ou na parede do corpo do recipiente (lateralmente à sua posição de suporte habitual) e determina as pressões a serem suportadas no processo de esterilização, resfriamento, etiquetagem e posterior manuseio.

2 RESISTÊNCIA AXIAL (Ra)

É avaliado de acordo com o eixo do cilindro (no sentido da altura do recipiente) e determina as tensões a serem suportadas nos processos de armazenamento e transporte.

Há três fatores intrínsecos ao projeto do recipiente, que intervêm diretamente nos resultados obtidos na medição das forças necessárias para superar ambas as resistências:

- Espessura do material.

- Características mecânicas do aço (Temperatura e resistência ao escoamento)

- Desenho do corpo do contentor (perfil da prancha).

Cada um destes parâmetros está envolvido em maior ou menor grau no alcance de ambas as resistências, mas fundamentalmente, é o desenho do talão que está envolvido numa maior percentagem na resistência do recipiente, de modo que qualquer variação em qualquer dos outros factores poderia implicar imediatamente uma alteração nas características do embarque do recipiente.

Resistência radial

A resistência radial dos recipientes é determinada pela pressão em bar (1 Atm = 1,033 bar) que o recipiente pode suportar sem necessidade de apainelar o corpo, ou seja, sem implodir formando uma parte mais ou menos plana ou afundada sobre o perfil normal do corpo do recipiente.

A resistência radial que um recipiente requer é determinada pelo processo a que vai ser submetido, bem como pelo seu posterior manuseamento.

No processo, é necessário ter em conta os factores que intervêm directamente na diminuição ou aumento da resistência radial. Estes factores são:

- Temperatura de fecho.

- Headspace

- Processo de esterilização e resfriamento (contrapressão de resfriamento)

- Manipulação (golpes).

Cada um destes factores afecta a resistência radial do contentor de uma forma diferente. Procedemos para explicar a influência de cada um deles sobre as variações da resistência radial.

A temperatura de selagem tem um efeito, porque quanto maior a temperatura de selagem, maior o vácuo criado na embalagem, devido à expansão do produto embalado com a temperatura.

O espaço da cabeça (espaço ocupado pelo ar entre o produto e a tampa) afecta o oposto do anterior. Quanto maior o espaço da cabeça, maior a expansão permitida, mas este espaço é limitado pelo peso líquido (peso do produto declarado) e pelos regulamentos, e deve ser inferior a 10% da altura do recipiente (Despacho de 13 de Fevereiro de 1984). (1 )

A esterilização e o arrefecimento são fundamentais, pois é necessário que estes processos sejam controlados através de uma contra-pressão adequada, para evitar deformações irreversíveis do recipiente por defeito (bulging) ou por excesso (paneling).

Finalmente, o manuseamento de contentores cheios, esvaziamento de cestos, paletização, etiquetagem, deve ter o cuidado de evitar pancadas na parede do contentor. Um golpe que deforma o embarque diminui substancialmente a força radial do recipiente, e pode revestir uma vez que ele atinja a temperatura ambiente.

A resistência radial mínima que um recipiente deve ter para um manuseio correto sem deformação deve ser de pelo menos 1 bar sobre o vácuo interno do recipiente cheio. Se o vácuo dentro do recipiente após o processamento e fechamento for, por exemplo, 0,2 bar, a resistência do recipiente vazio deve ser de pelo menos 1,2 bar.

Resistência axial

A resistência axial é determinada pelo Kg-f que o recipiente é capaz de suportar sem ceder, aplicado no sentido do eixo do cilindro. É uma medida da resistência dos contentores no armazenamento (empilhamento), e transporte.

Tendo em conta um processo de armazenamento normal, vamos estimar as necessidades de resistência axial de um recipiente.

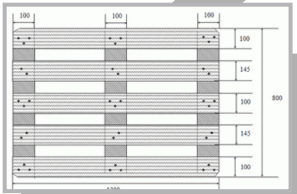

Consideremos, por exemplo, um processo normal de armazenamento de contentores, no qual temos 3 paletes cheias ½ latas de Kg de formato RO 425/73, cujas dimensões são 73 mm de diâmetro, 420 ml de capacidade e 109,5 mm de altura fechada, cada palete contendo 2880 latas (10 camadas para 288 latas cada).

O peso de cada palete será de aproximadamente 1440 kg, e as três paletes, empilhadas uma em cima da outra num armazém, dão um peso total de aproximadamente 4320 kg.

A palete sobre a qual são colocados os contentores tem um design pobre (mas infelizmente bastante comum) com várias tábuas de suporte inferiores de uma espessura que em alguns casos é insuficiente e normalmente não cobre toda a superfície da palete, o que significa que a sua superfície de suporte, no pior dos casos, está limitada à superfície dos nove blocos de suporte destas tábuas, e em outros casos significa que os contentores estão parcialmente suportados, diminuindo a sua resistência axial.

Tomando o caso mais desfavorável, se estimarmos que cada bloco de madeira tem uma superfície o dobro da superfície da tampa do recipiente que estamos considerando, o peso das três paletes, como definido acima, o peso total, seria suportado por um mínimo de 18 recipientes, de modo que cada recipiente suportaria um peso que poderíamos estimar:

4320 / 18 = 240 Kg

O resultado obtido, 240 kg por contentor, pode ser considerado como o caso mais desfavorável nas condições de armazenagem, embora outras circunstâncias possam ser estimadas (como o transporte em porta-paletes) em solos não uniformes, o que em alguns casos pode exigir uma maior resistência dos contentores.

Por outro lado, este resultado pode ser favorecido se a distribuição do peso for melhorada com um maior número de placas de apoio (e com espessura suficiente para que não ceda sob o peso) ou pode ser agravado se a superfície dos blocos for menor e não cobrir completamente os recipientes.

O caso hipotético mais vantajoso para o recipiente é aquele em que a distribuição de pesos é totalmente uniforme, de modo que cada recipiente receberia apenas o peso dos recipientes imediatamente acima dele, ou seja, 30 x 0,5 = 15 kg, ou mais geralmente (4320 kg no total entre os 288 recipientes da camada inferior).

Como no caso anterior, devemos levar em conta os diferentes fatores que podem afetar a resistência axial e, portanto, o comportamento final do recipiente.

Em primeiro lugar, a resistência axial é melhorada pelas características do metal utilizado na sua fabricação. Uma maior espessura e uma maior dureza (ou limite elástico) tornam um recipiente mais resistente, mas também o tornam mais caro, particularmente a espessura.

Em segundo lugar, a força axial agrava-se com a formação da prancha (usada para melhorar a força radial).

Como a tendência actual é fabricar recipientes com folha-de-flandres mais fina (substituindo parcialmente a resistência à espessura pela resistência à dureza), é necessário optimizar o desenho do revestimento, de modo a que as duas resistências sejam combinadas vantajosamente, ou seja, que a resistência radial do recipiente seja melhorada e a resistência axial seja reduzida ao mínimo possível.

0 Comments