Lanico BF 280 Máquinas de Coser

SÍNTESE

Análise da evolução da altura do corpo de um recipiente de aerossol durante as diferentes fases da sua fabricação.

INTRODUÇÃO

Ao longo do processo de fabricação, a altura inicial do corpo plano do recipiente é ligeiramente reduzida em cada etapa, até atingir o seu valor final, uma vez terminado o recipiente.

É muito importante conhecer a diminuição desta altura a cada passo, por várias razões:

– A importante dimensão a obter é a do recipiente acabado, já que é o que marca a sua capacidade. Portanto, a partir dele é necessário saber quanto aumentar, para definir a altura do corte do corpo plano.

– Para que o processo esteja sob controle, cada etapa do processo precisa ser devidamente ajustada. Portanto, é necessário conhecer em cada um deles os dados que variam de um para o outro. Como já indicamos, a altura é reduzida em cada fase e o seu valor teórico deve ser conhecido e controlado.

As diminuições de altura em cada etapa são muito influenciadas por vários fatores:

– Pelos padrões utilizados em cada operação e, portanto, pelo desenho do ferramental utilizado nas mesmas. Por exemplo, a forma dada ao entalhe de ambas as extremidades do corpo, influencia a perda de altura do mesmo.

– Pela técnica utilizada no processo. Por exemplo, não é a mesma coisa fazer um entalhe por tampão a um recipiente imóvel, do que por rolo a um recipiente rotativo.

– Pelo número de operações que o processo completo compreende, porque para alcançar o mesmo resultado, podem ser usadas diferentes opções no número de passos a seguir. Por exemplo, você pode fazer o entalhe primeiro e depois o flangeamento do corpo, ou fazer as duas operações simultaneamente.

– Devido às características das máquinas utilizadas no processo de fabricação. Por exemplo, os mesmos resultados não são alcançados com máquinas combinadas – tipo transferência – com múltiplas cabeças horizontais, como com máquinas verticais independentes.

VALORES

Dos comentários acima, fica claro que não é possível fixar a priori com precisão, as variações de altura que ocorrem nas diferentes etapas de fabricação de um recipiente de aerossol. É melhor determinar em cada caso as perdas de altura que são geradas primeiro teoricamente e depois praticamente.

Como orientação e tendo em conta que a influência dos factores acima mencionados é sempre pequena, podemos dar um exemplo concreto da evolução destas alturas.

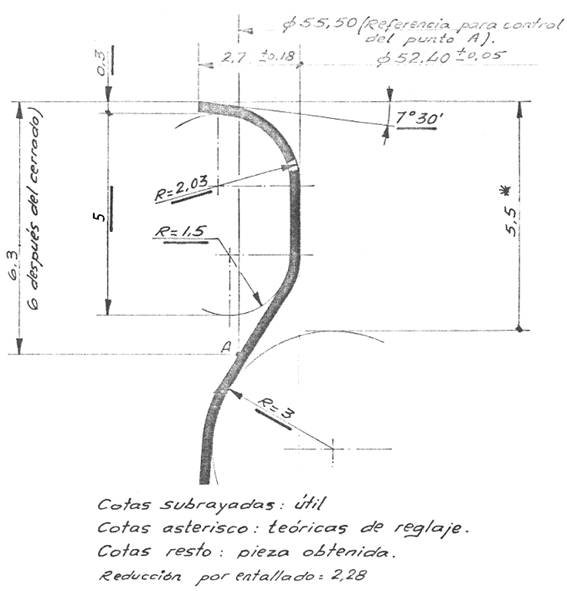

Partiremos de um desenho entalhado e flangeado como mostra o desenho nº 1. É bastante comum em latas aerossóis, com um diâmetro de corpo de 57 mm, fundo de 54 mm e cúpula de 52 mm.

A outra extremidade do corpo terá um entalhe semelhante ao mostrado, mas com uma redução de diâmetro menor para caber no fundo de 54 mm de diâmetro.

Vamos supor que realizamos o processo numa máquina de transferência com várias cabeças – Lanico tipo BF 280 Ae ou similar – onde a operação de entalhamento e flangeamento é simultânea. Portanto, as etapas da produção são:

– Conformação de tubos em máquina de soldar

– Montagem e flangeamento do corpo na máquina Lanico.

– O fundo do recipiente é colocado na máquina Lanico.

– Colocação da cúpula do contentor na máquina lanico

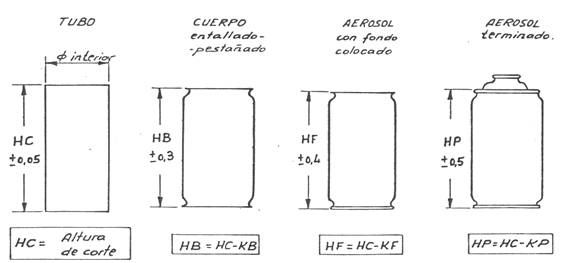

Tudo isto de acordo com a sequência apresentada no desenho nº 2.

Figura 2: Evolução das alturas de um recipiente de aerossol

A fórmula que determina a altura resultante em cada caso também é mostrada neste desenho. HB, HF ou HP – dependendo da altura inicial de corte HC – e tendo em conta uma constante – KB, KF ou KP – refletindo a perda de altura correspondente

Portanto, é suficiente conhecer os valores de KB, KF e KP para determinar a perda de altura em cada etapa.

Para o caso específico, definimos os valores destas constantes:

KB = 3 mm

KF = 3,3 mm

KP = 3,6 mm

Como indicado acima, eles podem variar ligeiramente à medida que os fatores acima mudam.

0 Comments