SÍNTESE

Breve descrição das diferentes fases de fabricação da folha-de-flandres, sua estrutura e propriedades.

INTRODUÇÃO

Com este trabalho pretendemos dar algumas noções muito gerais sobre a folha-de-flandres. Sendo a matéria-prima básica no sector metalúrgico, é necessário apresentar ainda muito brevemente as suas propriedades, para que os não iniciados possam ter um conhecimento mínimo que os ajude a entrar melhor neste site, ou a interpretar melhor qualquer escrita relacionada com esta indústria.

A folha-de-flandres é basicamente uma chapa de aço revestida com estanho em ambos os lados. O seu início data de há quase 700 anos. Tem, portanto, uma história muito longa, embora tenha sido durante o século XX quando a sua técnica de elaboração evoluiu em profundidade.

AÇO DE BASE

É o corpo da folha-de-flandres e determina as suas características. A seleção do tipo de aço com o qual a folha-de-flandres é fabricada é definida pelo seu uso final. Vários tipos básicos de aço são utilizados para a sua fabricação, tais como MR, MC ou L. São aços com uma quantidade de carbono entre 0,05 a 0,12% e manganês de 0,30 a 0,6%. O enxofre não deve exceder 0,05%. Também podem conter pequenas quantidades de fósforo, silício… Mais tarde resumiremos em forma de tabela a dureza deste aço, dependendo do seu uso.

As seguintes fases podem ser distinguidas na sua produção:

– Fabrico de placas

– Laminados a quente

– Laminado a frio

– Recozimento

– Skin-Pass

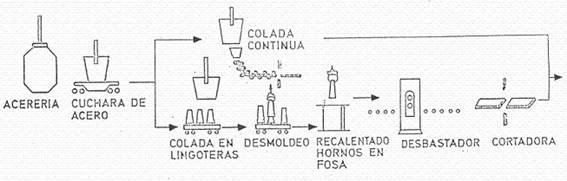

A) Fabricação de placas. Segue o procedimento comum para a obtenção de aço numa aciaria. Há duas opções: Processo por fundição contínua ou lingoteiras. A Figura 1 mostra um esquema geral do processo até a conclusão da placa.

Figura 1: Produção de chapas de aço

No caso da produção de lingotes, uma vez derretido o aço e formados os lingotes, estes são laminados em placas, as quais são chamadas de “placas”. Esta operação é realizada em laminadores reversíveis. Alguns tipos também possuem rolos laterais que trabalham simultaneamente as quatro faces do lingote, eliminando a operação de girar o lingote em seu eixo durante esta etapa.

O produto final desta operação, a laje, tem uma espessura de 125 a 230 mm, a largura aproximada da folha-de-flandres a obter e um comprimento que depende do tamanho do lingote.

O processo de fundição contínua elimina estas diferentes etapas, desenvolvendo todo o processo de uma forma ininterrupta.

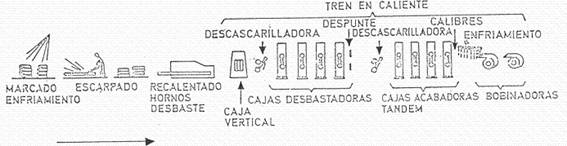

B) Laminados a quente. Este é o próximo passo. Normalmente existe uma fase intermédia, que consiste no arrefecimento e armazenamento das placas, um processo de classificação, uma preparação da superfície (escarificação) e um reaquecimento da placa à temperatura adequada para a laminagem. O Diagrama 2 mostra as diferentes etapas deste processo.

Figura nº 2: Processo de laminação a quente

O laminador a quente reduz a chapa a uma faixa contínua de cerca de 2 mm de espessura. Este trem normalmente consiste em duas seções, uma de desbaste e uma de acabamento. Pode ser de tipo contínuo ou reversível, dependendo da capacidade da instalação, etc.

No final deste processo, o material é acabado na forma de bobinas.

C) Laminado a frio. As bobinas produzidas devem ser decapadas e lubrificadas antes da laminação a frio, que geralmente é realizada em uma série de tanques contendo ácido sulfúrico diluído a quente. São depois lavados, secos e lubrificados com óleo de palma ou outro lubrificante adequado para laminagem a frio. A linha de decapagem está normalmente equipada com um cortador circular que corta as bordas, garantindo assim que são adequadas para a redução ou laminação a frio, e também ajustando a largura máxima da folha-de-flandres a ser obtida. Um diagrama desta fase é mostrado na Figura 3.

Figura nº 3: Laminagem a frio, recozimento e laminagem skin-pass de aço de base

A laminação a frio pode ser feita em contínuo (tandem) ou em moinhos reversíveis. Durante esta redução são utilizados lubrificantes e refrigerantes, e a espessura resultante é muito próxima da espessura final desejada no caso da folha-de-flandres lisa reduzida.

D) Recozimento. A bobina obtida é feita de um material muito duro sujeito a fortes tensões e necessita de um tratamento adequado para lhe dar a maquinabilidade necessária. Este tratamento chama-se recozimento e pode ser feito continuamente ou em fornos em forma de sino. Veja o diagrama nº 3. Em ambos os casos é essencial remover os resíduos dos agentes lubrificantes e refrigerantes utilizados anteriormente, sendo o método utilizado para isso, consistente com o tipo de recozimento a ser feito, normalmente são utilizados meios eletrolíticos.

E) Skin-pass. A seguir vem a operação de têmpera – tratamento de superfície ou acabamento, chamada “skin-pas” ou “temperar rolamento”. É feita através de uma redução ou laminação, sem lubrificante e muito leve, que normalmente não excede 2% em espessura. Veja o diagrama nº 3.

Esta etapa dá uma superfície lisa, melhora a forma e induz a ductilidade necessária no material. No caso da folha-de-flandres duplamente reduzida, a operação de têmpera é substituída por uma segunda redução ou segunda laminação de aproximadamente 33%, desta vez utilizando lubrificante de superfície.

É prática comum preparar as bobinas antes da operação de estanhagem. Consiste principalmente em cortar as arestas e eliminar secções de má qualidade ou fora de especificação.

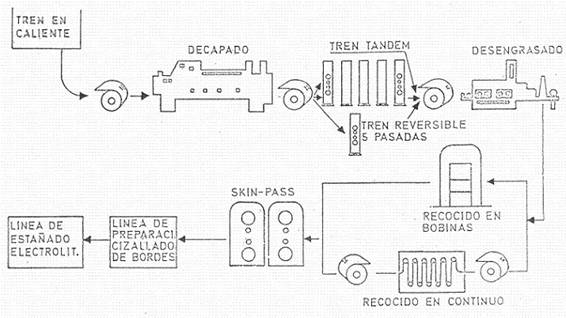

LINHA DE TINTAGEM

Atualmente o sistema utilizado para depositar uma fina camada de estanho é eletrolítico. No passado, outro era usado por imersão em banhos de estanho fundido – o coque de folha-de-flandres – que se tornou obsoleto devido ao seu elevado consumo de estanho.

Existem várias formas de proceder na fabricação da folha-de-flandres eletrolítica. Basicamente é uma questão de passar a bobina de chapa preta, já preparada, por uma bacia – electrólito – de sais de estanho que incorpora vários aditivos. A lata é retirada dos eléctrodos imersos no banho.

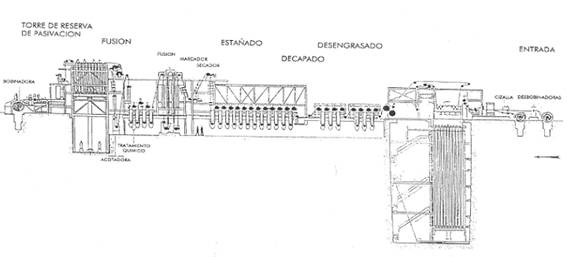

Simplificando o processo, podem ser distinguidas as seguintes etapas: Ver figura nº 4.

Figura nº 4: Linha de estanhagem electrolítica

– Desenrolamento e Preparação das bobinas de chapa preta: Alimenta continuamente a linha, cortando o início e o fim de cada bobina e soldando-as. Possui um sistema de armazenamento de web que permite a acumulação de uma certa quantidade de web, que alimenta a linha enquanto a bobina está sendo trocada e emendada.

– Desengorduramento: Remove elementos residuais na superfície da correia: resíduos de lubrificantes, agentes refrigerantes, etc. É obtido através de banhos químicos.

– Lavagem: Limpa os restos da operação de desengorduramento por meio de jactos de água e/ou vapor.

– Decapagem: Remove o óxido de ferro aderido a ambos os lados da bobina e deixa a superfície pronta para receber a lata.

– Estanhagem: Aplica-se estanho em ambos os lados, existem vários procedimentos de aplicação, processo ácido e processo alcalino ou básico, este último por sua vez tem duas opções, linhas halógenas horizontais e linhas alcalinas verticais. As mais comuns são as que utilizam o processo ácido. Os electrólitos são a sua parte mais delicada.

– Estanhagem: A sua finalidade é dar um acabamento brilhante à folha-de-flandres, já que a simples electrodeposição do estanho produz uma superfície de micro-raspa com um aspecto mate. Nesta operação é produzida uma camada de liga ferro-estanho, intermediária entre o aço de base e o estanho superficial em cada face, o que aumenta a resistência da folha-de-flandres aos elementos corrosivos.

– Passivação: consiste basicamente em formar uma camada de óxido crómico e estanho. Os métodos utilizados são diversos, químicos ou eletro-químicos, cada um concebido para obter características especiais. Esta camada protectora ajuda a prevenir a oxidação, não só durante a fabricação, mas também em operações subsequentes, como o envernizamento. Tem uma importância decisiva na correcta aderência dos vernizes à folha-de-flandres. Os diferentes tratamentos de passivação produzem diferentes formas de ataque ou coloração quando a folha-de-flandres é submetida ao contacto com produtos corrosivos ou compostos de enxofre.

– Lubrificação: É aplicado um lubrificante na superfície da folha-de-flandres. O objectivo deste lubrificante não é tanto proteger a folha-de-flandres em si, mas a passivação e não contrariar as suas propriedades é muito leve, pelo que o método de aplicação mais utilizado é por electrodeposição, embora possa ser feito por pulverização ou imersão. O lubrificante mais utilizado é sebacate dioctílico com uma carga de 0,005 gms/m2.

– Corte e embalagem: A linha termina com a confecção de bobinas se o fornecimento é feito desta forma, ou corte em folhas. Neste segundo caso, a instalação é mais complexa, pois envolve um processo de seleção e separação de material defeituoso.

ESTRUTURA EM FOLHA-DE-FLANDRES

O estanho utilizado na proteção do aço base é de alta pureza, com mais de 99,80% de estanho e menos de 0,04% de antimônio, arsênio, bismuto, cobre e outros metais.

A folha-de-flandres não é constituída apenas pela base de aço e duas camadas finas de estanho em ambos os lados. Já falamos sobre a formação de zonas de liga ferro-liga de estanho, passivação e lubrificação. Portanto, o seu estado final é o mostrado na figura nº 5:

Figura nº 5: Secção transversal da folha-de-flandres

A folha-de-flandres electrolítica pode ser produzida em vários acabamentos, embora três sejam os mais comuns. A) Brilhante, que é o mais comum. B) Mate, ou pedra, que consiste em aço de base estanhada com uma superfície rugosa e depois não refundir o estanho, e C) A mesma opção B mas refundindo a lata, o que dá um acabamento brilhante mas não reflexivo.

DUREZA

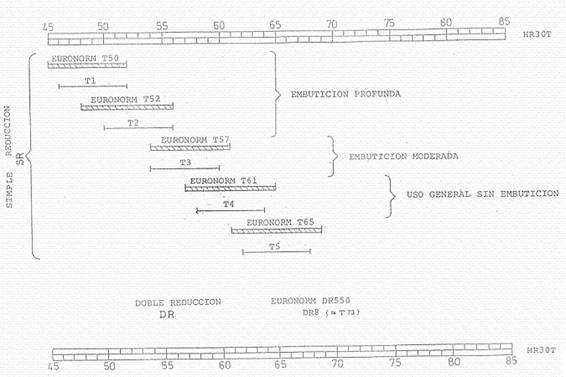

Um factor chave na selecção da folha-de-flandres correcta para cada aplicação é a sua dureza. Resume-se realmente à dureza do aço de base utilizado na sua fabricação. A folha-de-flandres do tipo “duplamente reduzida” é mais dura do que a do tipo “simples reduzida”.

A dureza é avaliada na escala HR 30T. Em geral, as folhas-de-flandres mais brancas são utilizadas para embalar salsichas ou componentes de repuxo profundo. Os mais duros têm sua principal aplicação na formação de corpos de recipientes cilíndricos. O quadro seguinte apresenta um resumo geral dos diferentes tipos de folha-de-flandres classificados de acordo com a sua dureza.

Figura nº 6: Graus de dureza e usos da placa de estanho

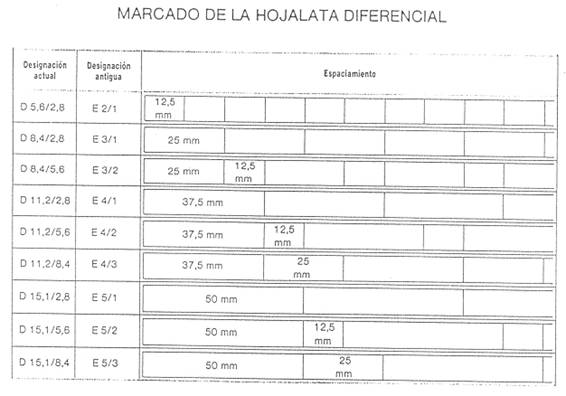

FOLHA-DE-FLANDRES DIFERENCIAL

Quando o revestimento de estanho não é o mesmo em ambos os lados, a folha-de-flandres é chamada de diferencial. A carga de estanho é medida em grs/m2. A primeira coluna da tabela nº 7 mostra as combinações mais comuns de estanhagem em folha-de-flandres diferencial. No passado, foram utilizados outros tipos de designações, tais como as indicadas na segunda coluna.

Para identificar facilmente os diferentes tipos de revestimento, linhas paralelas de diferentes tamanhos são marcadas em uma de suas faces, normalmente na que tem o maior revestimento. Para este fim, antes da estanhagem, estas marcas são feitas na folha preta, que a finura da camada de estanho permite ver por baixo dela.

Figura nº 7: Marcação diferencial da folha-de-flandres

VANTAGENS DA FOLHA-DE-FLANDRES

Entre outros podem ser listados:

– Qualidade de apresentação: Devido ao seu acabamento metálico e brilhante, confere à embalagem um aspecto agradável.

– Adequação para o fabrico de barcos: As suas propriedades de dureza, elasticidade, condutividade de calor, etc. fazem dele o material mais adequado para este fim.

– Resistência à corrosão: A proteção de estanho o torna o material metálico mais barato do mercado, com altas propriedades anticorrosivas.

– Leveza: A extrema finura que pode apresentar suas paredes, permite obter recipientes de um peso muito leve. Esta é uma clara vantagem ao eliminar o peso morto no manuseamento e transporte.

– Vedação: Suas propriedades mecânicas facilitam o processo de vedação industrial, permitindo uma vedação perfeita, com uma tecnologia ao alcance de qualquer usuário.

– Esterilização: A sua excelente resistência a pressões externas ou internas, assim como a sua boa condução de calor, facilitam qualquer tipo de processo de esterilização.

– Impermeabilidade: É um material totalmente impermeável, constituindo uma magnífica barreira a qualquer tipo de contaminação externa.

0 Comments