No passado, a velocidade do decorador situava-se entre 600cpm-1300cpm e a mudança média da etiqueta situava-se entre 30min-45min.

Mas como o mercado e a procura de latas aumentou, a velocidade de produção não foi suficiente para produzir latas a uma velocidade inferior, por isso todo o processo estava em processo de inovação.

No passado, as etiquetas eram apenas de 4 cores e o desenho não era tão complicado como é agora. No início dos anos 70, o desenho do rótulo era minimamente flexível, entre 2 e 4 cores a 400cpm. Depois, em 1980, houve uma grande mudança, uma vez que era possível ter mais de 4 cores.

Era possível ter até 6 cores e serigrafia a 85 linhas/polegadas. Em 1990, a indústria gráfica deu mais um passo em frente ao ter 6 e até 8 cores impressas na lata. Nesta fase, o design tornou-se cada vez mais crítico e uma imagem de qualidade fotográfica podia ser impressa numa lata a maior velocidade. A partir do ano 2000, a impressão a 8 cores tornou-se um padrão com muitos desenhos diferentes e muitas possibilidades de envernizamento diferentes no mercado.

Agora havia uma inovação disponível, a tecnologia DPI.

Este novo desenvolvimento permite agora mais linhas por polegada, no início dos anos setenta eram apenas 85 linhas por polegada, mas agora com esta nova tecnologia as linhas por polegada eram 200/inch. Estes 200/inch ou até mais permitem agora ao fabricante de latas imprimir em meio tom com a menor impressão frontal com uma fonte de 1 ponto (.0014″). Mas o maior impacto para os fabricantes de latas é agora uma troca de etiquetas mais rápida, maior velocidade para etiquetas complicadas e maior potencial de lucro.

—- fotografia —-

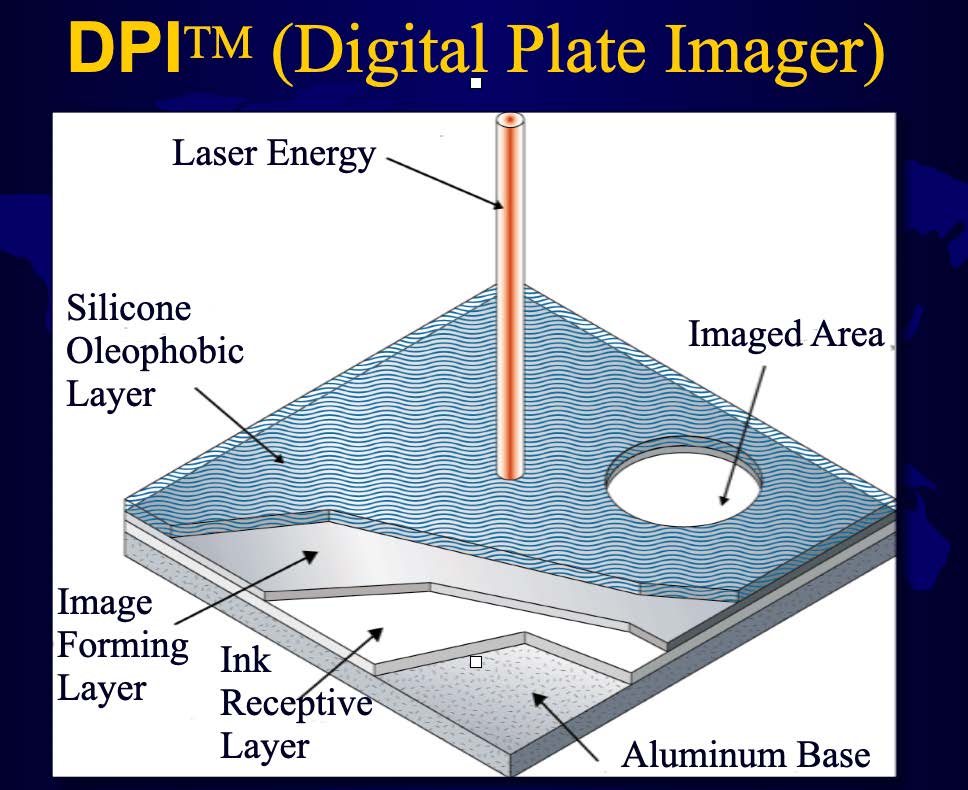

Além disso, o custo da placa foi reduzido, e agora era possível produzir a placa mesmo a tempo. Os inventários de tinta são reduzidos, a vida útil das mantas e rolos de impressão é aumentada, e a pressão de impressão é reduzida. O princípio do DPI é a capacidade da placa de atrair tinta numa área e de a rejeitar noutra. Superfície repelente de tinta e superfície de atracção de tinta.

Energia laser – Energia laser

Área de la imagen – Área de la imagen

Camada oleofóbica de silicone – Camada oleofóbica de silicone

Camada de formação de imagem – Camada de formação de imagem

Camada Receptiva de Tinta — Camada Receptiva de Tinta

Base de alumínio – Base de alumínio

A utilização de díodos laser semicondutores de alta potência vaporiza a camada formadora de imagem, liberta o silicone e expõe a superfície receptiva de tinta. A placa é virtualmente plana, com apenas alguns microns a separar as áreas de imagem e não de imagem. A imagem vai directamente do computador para a placa, eliminando muitos passos que podem introduzir defeitos, reduzindo o número de repetições.

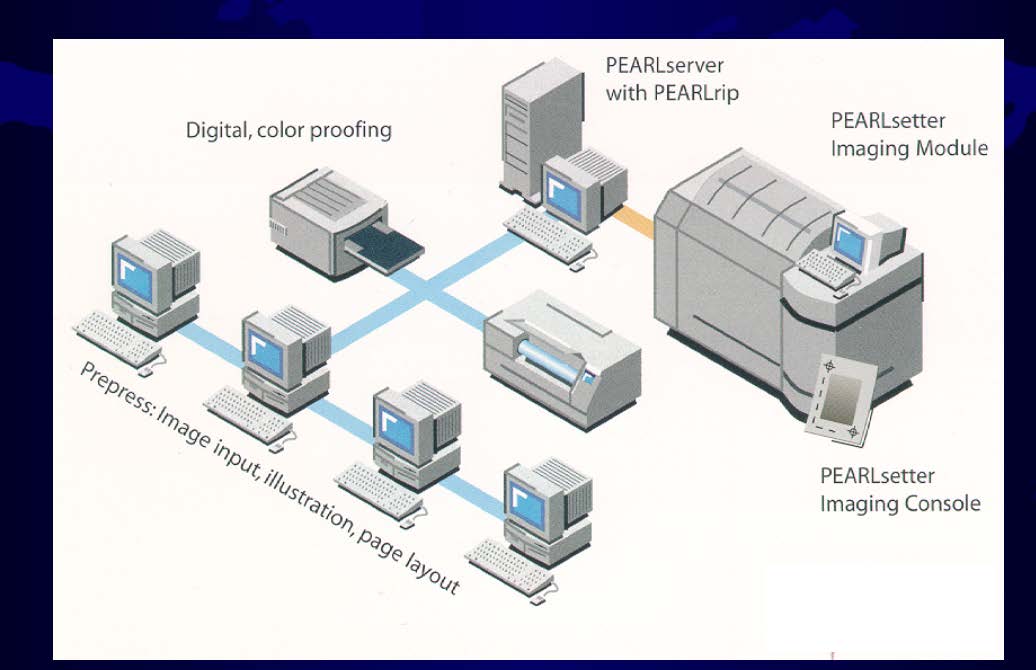

Digital, prova de cor – Digital Colour Proofing

Servidor PEARL com PEARL rip – Servidor PEARL com PEARL rip

PEARL setter Imaging Module – PEARL setter Imaging Module

Preimpressão: Entrada de imagem, ilustração, layout da página – Preimpressão: Entrada de imagem, ilustração, diseño de página – Preimpressão: Entrada de imagem, ilustração, layout da página

PEARL setter Imaging Console – Imaging Console PEARL setter

—-

Após este processo pode ir directamente para o cilindro de placa a ser montado.

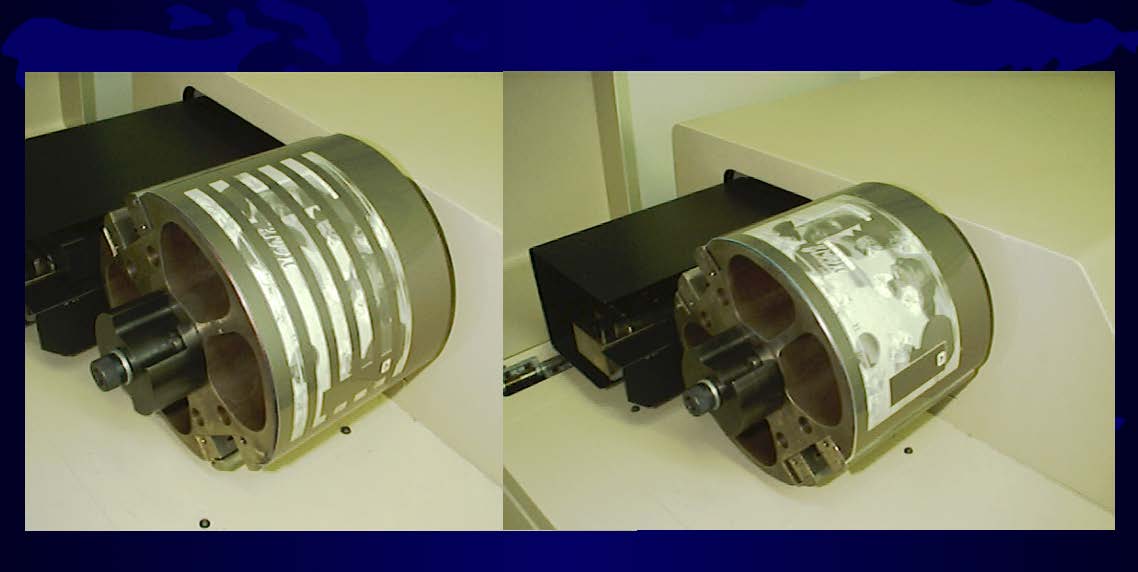

A placa pode ser produzida em 4,5 minutos, após os quais o cilindro da placa com a imagem na placa vai para um decorador de latas de duas peças.

A placa de imagem irá então transferir a imagem para a manta.

Todas as placas no Concord Decorator num registo muito próximo, pelo que é muito importante utilizar a tecnologia DPI para fazer a placa.

O que também é importante no actual processo de impressão de alta qualidade é manter a prensa com o mínimo de vibração possível.

Uma vez que a vibração pode causar ganho de pontos e alta pressão de impressão, o que pode levar a temperaturas mais elevadas nos rolos de borracha, bem como a contaminação da cor de transferência e, por último mas não menos importante, problemas de registo.

Como é que é o efeito da vibração:

Efeitos da Vibração – Efeitos da Vibração.

O impacto da vibração é mais visível num Rutherford do que na Concord, uma vez que existe o mandril, que pesa 2,5 kg, o Rutherford move a carruagem inteira, que pesa 14 toneladas. o Rutherford move a carruagem inteira, que pesa 14 toneladas, pelo que a Concord imprime mais suavemente do que o Rutherford.

Implicações da Vibração na Impressão – Implicações da Vibração na Implicações da Impressão

Clareza – Clareza

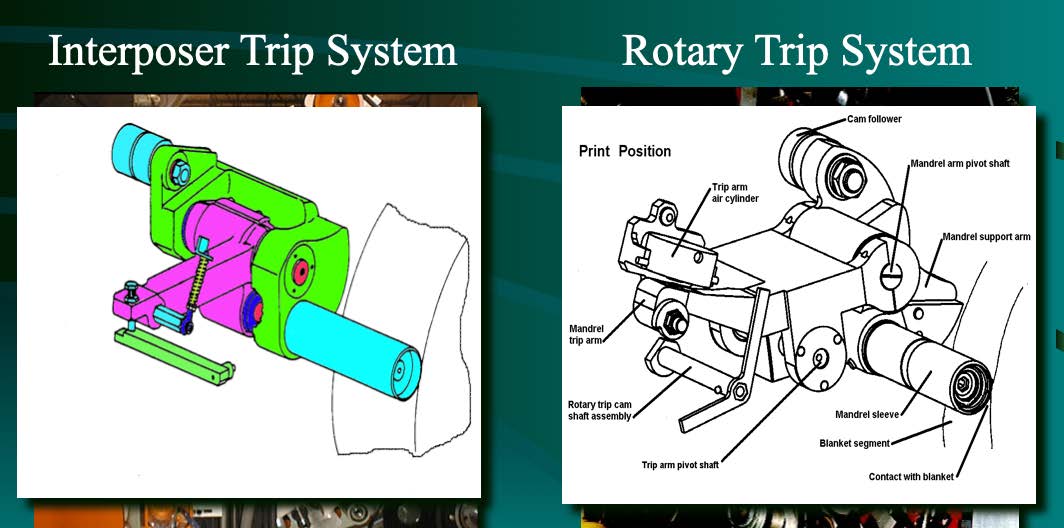

Interposer Trip System – Interposer Motion System

Sistema de Viagem Rotativa – Sistema de Movimento Rotativo

- Posição de impressão – Posição de impressão

- Seguidor de câmara – Seguidor de câmara

- Eixo pivô do braço do mandril – Eixo pivô do braço do mandril

- Braço de apoio do mandril – Braço de apoio do mandril

- Manga do mandril – Manga do mandril

- Segmento cobertor – Segmento cobertor

- Contacto com cobertor Contacto com cobertor

- Eixo pivô do braço de viagem – Eixo pivô do braço de viagem

- Montagem de eixo de cames de activação rotativo – Montagem de eixo de cames de activação rotativo – Montagem de eixo de cames de activação rotativo

- Mandrel trip arm – Mandrel trip arm

- Cilindro de ar de braço de viagem – Cilindro de ar de braço de viagem – Cilindro de ar de braço de viagem

Esta imagem mostra o sistema de movimento, no qual apenas o braço de movimento se move para a frente para imprimir a lata, pelo que há menos vibração do que num Rutherford.

O Rutherford move toda a carruagem para alcançar o mesmo efeito, mas com uma grande diferença.

Esta imagem mostra apenas o carrinho sem nada sobre ele, mais peças serão instaladas e o peso final será de cerca de 14t para entrar e sair e esta é a causa da vibração.

No entanto, o maior impacto é no ganho de pontos causado pela forte pressão de impressão.

Esta alta pressão de impressão pode também causar a gravação de mantas e rolos em relevo.

Outro efeito secundário da pressão de impressão é o alongamento da imagem, uma vez que as chapas são muito longas.

A circunferência da lata é de aproximadamente 8,1875″ e o comprimento da imagem de 8,125″ a 8,250″.

Isto é ligeiramente diferente num Rutherford, uma vez que utilizam apenas uma placa em vez de duas placas num cilindro.

Os Rutherfords preferem que as dimensões estejam dentro das especificações, a fim de alcançar o comprimento correcto da imagem.

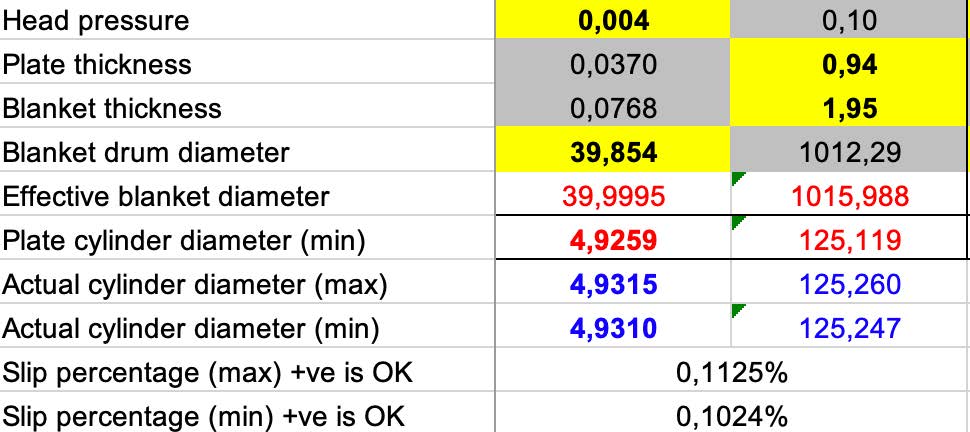

CONTACTO COM A GARRAVA: – O diâmetro do cilindro de impressão com a placa está montado em 5.000″?

Os cobertores estão de acordo com as especificações 0,076″ a 0,077″ (1,95mm)? Se um dos dois for maior, o contacto das engrenagens será reduzido. Se algum estiver fora das especificações, a velocidade da manta será diferente da velocidade da placa. Isto pode manifestar-se como um desajuste da placa entre a cor sólida e outras cores. O excesso de pressão de impressão irá alterar o comprimento de impressão das cores sólidas, empurrando a manta de borracha para a frente ou para trás, dependendo das especificações.

A dimensão deve ser: 5,243 máximo (133,172mm)

5.240 mínimo (133,096mm)

Qualquer leitura dimensional para além desta tolerância será atribuída a variações no comprimento de impressão do cilindro da placa accionado pela engrenagem fora de especificação.

Assim como o deslizamento entre a velocidade do cilindro de placa e a velocidade da roda da manta deve ser igual, caso contrário, a imagem será manchada.

Pressão da cabeça – Pressão da cabeça

Espessura da placa – Espessura da placa

Espessura da manta – Espessura da manta

Diâmetro do tambor de manta – Diâmetro do tambor de manta

Diâmetro efectivo da manta – Diâmetro da manta efectiva

Diâmetro do cilindro de chapa (min) – Diâmetro do cilindro de chapa (min)

Diâmetro real do cilindro (máx) – Diâmetro do cilindro real (máx)

Diâmetro efectivo do cilindro (min) – Diámetro real del cilindro (min) – Diâmetro efectivo do cilindro (min)

Percentagem de deslizamento (máx) +ve está OK – Percentagem de deslizamento (máx) +ve está OK

Percentagem de deslizamento (min) +ve está OK – Percentagem de deslizamento (min) +vo está OK

O objectivo é manter o diâmetro do cilindro da placa junto com a placa perto de 5.000″.

0 Comments