É importante reproduzir com a maior precisão possível as exigências do cliente, tanto em termos de cor como da qualidade de definição que os fabricantes de placas estabeleceram. O volume de tintas transportadas e o tamanho dos ecrãs utilizados são críticos para criar o efeito desejado. Estes efeitos podem ser radicalmente alterados por uma configuração incorrecta.

Para qualquer etiqueta que utilize meios-tons ou ecrãs, os seguintes critérios devem ser garantidos por verificações específicas para assegurar que a etiqueta é reproduzida com precisão.

1. A PRESSÃO

1. A pressão de impressão deve ser mantida a um nível mínimo. Ajustar a pressão até a imagem se perder, depois aumentar a pressão em pequenos incrementos para obter uma imagem completa na manta.

2. A pressão do rolo de impressão deve ser mínima. Verificar com uma fonte de luz entre o rolo de impressão a ser verificado e a imagem na chapa de impressão. O rolo deve ser paralelo ao cilindro de placa e ter apenas pressão suficiente para transferir a tinta. Uma verificação de riscas daria entre 1/8″ e 3/16″ (3mm – 5mm) de linha paralela na imagem da placa.

- O volume de tinta fornecido através da unidade de tinta deve corresponder precisamente ao padrão de cor.

- A tinta utilizada para a impressão de meios tons e serigrafia deve ser tão rígida quanto possível para evitar que a chapa de impressão entupa.

Todos os controlos acima referidos são padrão para qualquer tipo de impressão. Esta é a forma como a máquina deve ser configurada a todo o momento.

Quando um trabalho de meio-tom estiver no programa, certifique-se de que estas verificações são efectuadas antes da mudança de rótulos. Ao mudar os rótulos, posicionar cada cor individualmente e colocá-la no padrão de cor da forma habitual. Quando toda a configuração estiver concluída, o trabalho resultante dará o melhor resultado possível para o cliente e deverá funcionar sem necessidade de limpar placas, etc., por causa do enchimento.

2. O AJUSTE DO ROLO DO FORMULÁRIO

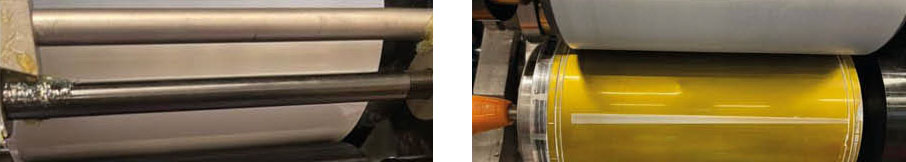

Estes ajustes são feitos no entendimento de que a unidade de tinta foi correctamente montada. Que os rolos de impressão são de material adequado para as tintas e solventes utilizados, e que os rolos de impressão são de material adequado para as tintas e solventes utilizados, que os rolos de impressão têm o diâmetro correcto, são paralelos e montados na máquina utilizando os pinos por localização

Há dois tipos de mecanismos de lançamento de rolos de impressão disponíveis. O primeiro é o CMP em que a came ejectora trabalha com uma cunha e uma barra de pressão. O modelo mais recente é o da máquina CD2, em que a came actua contra um par de cunhas cónicas redondas. O mecanismo e os diâmetros dos rolos são diferentes, mas os requisitos reais de montagem são idênticos.

Para facilitar a montagem, um cilindro fictício pode ser fabricado em alumínio para encaixar o eixo do cilindro da placa com um diâmetro exterior de 5.000″. Isto é igual ao diâmetro da superfície da imagem da chapa de impressão quando instalada num cilindro magnético.

Ajuste do rolo de forma.

- Mova os rolos da seguinte forma

- Colocar uma chapa de impressão de imagem completa na unidade de tinta a ser definida.

- Começando com o rolo de forma pequena, rodá-lo no sentido dos ponteiros do relógio para longe do cilindro de placa e em direcção ao oscilador inferior.

- Posicionar o rolo paralelamente ao oscilador inferior utilizando o excêntrico de latão.

- Ajustar a pressão do rolo laminador de modo a tocar o oscilador e bloqueá-lo com o anel de bloqueio serrilhado.

- Ajustar o rolo de forma grande da mesma forma, mas rodá-lo no sentido anti-horário para longe do cilindro de placa.

- Accionar os rolos de cofragem

- Ajustar o pequeno rolo paralelamente à imagem da chapa de impressão (com uma ligeira abertura uniforme) utilizando o tensor no CMP ou o cone no CD2.

- Ajustar a pressão do pequeno rolo de modo a que este toque a superfície da chapa de impressão.

- Ajustar o rolo de formulário grande paralelamente à imagem na chapa de impressão.

- Ajustar a pressão do rolo de modo a que este mal toque na superfície da imagem da chapa de impressão.

- Com a chapa de impressão limpa e a máquina parada, alimentar os rolos de impressão com a entrada e saída. Deve haver duas linhas paralelas de tinta na chapa de impressão. Para o rolo grande isto deve ser aproximadamente 5mm e para o rolo pequeno aproximadamente 3mm.

- Se quiser registar estas definições, coloque um pedaço de papel branco entre o rolo e a imagem da chapa de impressão, e faça entrar e sair.

3. AVALIAÇÃO E ANÁLISE DOS RESULTADOS

Há uma série de verificações rápidas que indicam se os rolos de formulário estão correctamente ajustados ou se precisam de ser reajustados. São as seguintes:

Ao mudar as etiquetas, observar as chapas de impressão ao retirá-las. Após uma longa tiragem, é de esperar algumas fugas de tinta na área não-imagem da chapa de impressão. Se for opaco, a tinta descolar-se-á. Se houver qualquer sinal de espalhamento ou brilho, é devido à pressão do rolo de impressão.

Se houver áreas onde a chapa de suporte esteja tintada, seja a partir do topo ou da base da chapa, isto indicaria que pelo menos um dos rolos de impressão está fora de paralelo.

Após uma lavagem, se a tinta fluir uniformemente através da unidade de tinta ou se uma extremidade de um rolo de impressão puder ser vista sem tinta. Está fora de paralelo com o rolo oscilante.

Se o fim do eixo do rolo de impressão for tocado quando a máquina está em produção, será que vibra? Só deve haver contacto suficiente para transferir a tinta do rolo de impressão para a imagem e não um galo quando a imagem atinge o rolo.

Com a máquina parada e os rolos de formulário accionados, pode rodar o rolo de formulário contra o rolo oscilante inferior? Quanta resistência existe? Se houver demasiada pressão, não será capaz de rodar o rolo de formulário. Se for fácil de virar, pode não haver pressão suficiente para transferir a tinta ou pode não estar de todo em contacto.

Para mais informações

A espessura total de uma chapa de impressão é de aproximadamente 0,035″ (0,90mm).

Do topo da imagem impressa até à chapa de aço do verso há normalmente um mínimo de 0,020″ (0,50 mm).

Estes números são indicativos e irão variar consoante o fornecedor do material e as especificações locais.

0 comentários