Este papel descreve as características das tampas metálicas utilizadas nas garrafas de vidro de boca larga, com tampa de rosca ou de pressão, assim como os diferentes tipos e tamanhos disponíveis no mercado, as matérias-primas utilizadas na sua fabricação, as suas aplicações mais comuns e o seu fecho.

CARACTERÍSTICAS

São conhecidos no mercado sob diferentes nomes, sendo os mais usuais “Twist-Off” ou “White-Cap”, ambos na sua época de marcas registadas, embora existam outras variantes como “Vapor Vacuum”, “Press-Seal”, PT, etc. Existem várias famílias de tampas metálicas, fecho com baioneta (¼ turn), ou encaixe, aparafusamento ou encaixe vertical.

Todos eles são concebidos e projetados para fechar frascos de vidro ou plástico, destinados a embalagens de alimentos, e têm o denominador comum de serem feitos de folha-de-flandres, e utilizam “elementos de vedação” no fechamento feito de resinas de policloreto de vinila.

Sendo a geometria da boca dos frascos de vidro circular, as tampas também são circulares em todos os casos, e em essência, o seu desenho consiste em:

– Um painel superior com um perfil mais ou menos plano

– Uma saia vertical lisa ou nervurada

– Uma ondulação periférica como a extremidade inferior da saia, que pode ou não estar equipada com “pregos” para a fixar aos fios da boca da garrafa.

A Figura 1 mostra cada uma destas partes na secção de uma tampa.

Figura nº 1: Elementos de uma cápsula de metal

É precisamente a configuração desta parte inferior enrolada da saia, juntamente com a espessura e dureza do metal utilizado, e o desenho do painel superior – plano em alguns casos e com um anel circular em outros -, que confere às tampas a resistência física necessária de acordo com o seu destino final.

Sendo tampas metálicas cobertas dentro e fora por várias camadas de revestimentos orgânicos, e com um sistema de fechamento por meio de elementos de vedação, que proporcionam uma hermeticidade total aos frascos ou garrafas, pode-se afirmar que o coeficiente de permeabilidade é praticamente nulo, como demonstra o fato de que o vácuo inicialmente criado no espaço da cabeça dos recipientes no momento do fechamento, permanece constante em valor, e invariável em sua composição, ao longo do tempo.

A principal característica das cápsulas metálicas “twist” é que, quando necessário, todas elas funcionam segundo o princípio do “vácuo por vapor”, ou “vácuo mecânico”. No primeiro caso, é aplicado em frascos de vidro após a substituição do ar no espaço da cabeça por vapor de água sobreaquecido, que condensa no arrefecimento, proporcionando assim um vácuo interno que, além da tarefa de manter a tampa presa à boca do frasco, ajuda a preservar as propriedades organolépticas do produto embalado contra os efeitos indesejáveis da presença de oxigénio. No segundo caso, o ar é extraído do espaço da cabeça por meio de uma bomba de vácuo, comportando-se a tampa da mesma forma como descrito acima.

Como indicado acima, a hermeticidade é obtida através da utilização de elementos de vedação, estrategicamente distribuídos no interior das tampas. É aplicado por injeção ou por moldagem. Tais elementos são, basicamente, composições formuladas com resinas de cloreto de polivinila – plastisol – cujas características são detalhadas abaixo.

Normalmente estas tampas são fornecidas aos clientes em sacos de polietileno de baixa densidade, que são colocados em caixas de cartão canelado de boa qualidade.

DADOS HISTÓRICOS

Era 1926, quando em Chicago (Illinois), sob o nome de White Cap Co. uma nova empresa, a partir do já conhecido conceito de tampas metálicas para garrafas de vidro (tampa de coroa), concebeu uma nova geração de tampas para garrafas de boca larga. O “White Cap” refere-se ao sobrenome de seus inventores, os irmãos George, William e Philip White, e não à cor do boné, que muitas vezes é branco. Eles conceberam principalmente o sistema de prender vapor no espaço da cabeça de um frasco ao fechá-lo em uma máquina, e assim gerar um alto grau de vácuo dentro dele, o que permitiria o posterior tratamento térmico e a permanência firme da tampa em sua boca. Esta invenção foi registada sob a marca “White Cap”. Portanto, este tipo de boné nasceu nos Estados Unidos.

Logo pulou o Atlântico e em 1932 a Metal Box Limited começou a fabricar no Reino Unido. Após a Segunda Guerra Mundial, em 1947, a Alemanha foi o segundo país europeu a aderir à produção, a Schmalbach – Lubeca GMBH foi o fabricante.

Em 1957 a Continental adquiriu a White Cap. Contando com a rede mundial de parceiros e licenciados da Continental, a empresa continuou o seu rápido desenvolvimento em diferentes continentes, especialmente na Europa. Além do Reino Unido e da Alemanha, as tampas twist-off começaram a ser fabricadas na Holanda em 1957 – Thomassen & Drijver -, França em 1958 – Le Bouchage Mecanique – Itália em 1958 – Superbox -, Espanha em 1962 – Oleometalgrafica del Sur -,… e posteriormente em outros países.

Na América Latina, o primeiro fabricante foi o México em 1960 – Envases Generales Continental – seguido pela Argentina em 1964 – Centenera -.

No Oriente, sua fabricação começou no Japão em 1960 pela Toyo Seikan e na Austrália em 1965 pela Containers Ltd. Em África, a Metal Box iniciou a sua produção em 1966 na África do Sul.

TIPOS E TAMANHOS

Existe uma grande variedade de tipos de cápsulas metálicas. Entre outros, podemos mencionar:

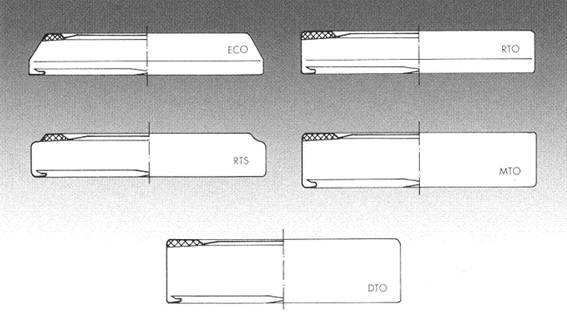

– RTO – Regular Twist Off. Tampa com vários caracóis que se abre girando no máximo um quarto de volta. Ver figura nº 2

– RTS – Degrau de torção regular. Análogo ao RTO, mas com um passo periférico superior, ou seja, no ombro. Ver figura nº 2

Figura nº 2.- Vários tipos de cápsulas Twist-off

– RTB – “Regular Twist Button”. É um tipo RT com botão central no painel superior, para detectar a presença de vácuo.

– RSB – Botão Passo Regular. Com passo de ombro e botão central.

– FTO – “Flutted Twist Off”. Similar à RTO mas com ameias (entalhes) na saia.

– DTO.- “Deep Twist Open”. Com a saia alta. Ver figura nº 2

– DTF.- “Deep Twist Fluted”. Com saia alta e ameias

– DSR – Reseal de Ressaltos Profundos

– FSO – Degrau Flacionado Fora. Com Almenas e passo de ombro.

– FTB – Botão de torção flangeado – Botão de torção flangeado.

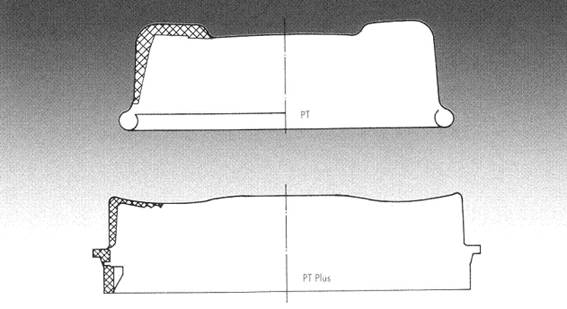

– PT.- “Press & Twist”. Termos que significam “pressionar” (presse on) sem torcer para aplicar a tampa ao recipiente, e “torcer off” (torcer off) para abrir a embalagem. Ver figura nº 3

– PT Plus – Esta é a mesma capa PT, com a adição de um anel plástico para segurança ou inviolabilidade (prova de abertura).

Figura nº 3.- PT e PT mais tampas

Os bonés são designados pelo valor do seu diâmetro e, em seguida, as letras que definem o seu tipo são adicionadas. Este diâmetro é reflectido em milímetros. São utilizados vários diâmetros, sendo os mais frequentes: 27 -30 – 38 – 43 – 43 – 43 – 48 – 51 – 53 – 53 – 58 – 63 -66 -77 – 82 – 89. Algumas delas são usadas apenas para um determinado tipo de tampas, como é o caso do 51 PT, para a alimentação de bebés. (comida de bebê)

MATERIAIS FERROSOS

Três matérias-primas são utilizadas para o fabrico de cápsulas metálicas:

– Folha-de-flandres

– Revestimentos orgânicos (vernizes)

– Elementos de selagem (plastisol)

E, claro, a embalagem certa.

Folha-de-flandres:

A folha-de-flandres utilizada para o fabrico de cápsulas metálicas é normalmente das seguintes características:

– Espessura: Depende do tamanho do diâmetro da tampa. Pode variar de 0,15 para 27 a 0,23 para tampas de 89 diâmetros. O intervalo mais frequente situa-se entre 0,15 e 0,18 mm.

– Revestimento de estanho: O habitual é 2,8/2,8 gr/m2.

– Dureza: Utiliza-se folha-de-flandres dupla reduzida de tempero DR9, embora em alguns casos – diâmetros maiores – seja substituída por tempero 61.

– Recozimento: Contínuo (CA)

– Acabamento da superfície: Pedra

– Passivação: 311

– Lubrificação de superfície: Dioctyl Sebacate (DOS)

Para conhecer o significado destes conceitos, remetemos para os trabalhos em folha-de-flandres já publicados nesta Web.

Revestimentos orgânicos

São vernizes aplicados sobre folha-de-flandres plana por meio de máquinas de envernizar a rolo. Basicamente, tais vernizes são soluções ou dispersões de resinas sintéticas. Estes últimos (dispersões), podem ser organossolos ou plastisolos, dependendo do seu conteúdo de sólidos, que podem variar entre 40 – 80 % para organossolos e 90 – 100 % para plastisolos.

Os vernizes utilizados no interior das coberturas metálicas são aplicados em pelo menos duas demãos. Para a camada base, colocada directamente sobre a folha-de-flandres – revestimentos de acoplamento – são geralmente do tipo dissolução, sendo o mais utilizado o tipo epoxi-fenólico. Em contraste, os organossolos são usados para a camada superior. Isto é explicado pelas excelentes propriedades de aderência que os organossolos apresentam em relação aos elementos de vedação utilizados.

Outra característica dos organossóis é a sua boa resistência química, a sua flexibilidade, dureza e ausência de sabor e odor; todas as propriedades necessárias para um comportamento correcto sobre as tampas metálicas. Durante a sua aplicação, é necessário verificar se têm o peso adequado de película seca e uma cozedura correcta em condições controladas de tempo-temperatura. Recomendamos a leitura das obras relacionadas com os vernizes que apareceram neste site. Todos os componentes dos revestimentos utilizados devem estar em conformidade com os regulamentos em vigor nos respectivos países, bem como com as listas positivas correspondentes.

Elementos de vedação

Os plastisóis são utilizados como elementos de vedação nas cápsulas. Plastisol é uma mistura de uma resina(PVC), um plastificante e outros aditivos, que está em estado líquido à temperatura ambiente, com propriedades visco-elásticas, de cor esbranquiçada (quando não há pigmentos).

Este composto, sob a ação do calor (160º – 200º C), deixa seu estado líquido inicial para passar ao estado sólido, sem perda de peso ou mudança perceptível de volume.

O plastisol é utilizado como revestimento de superfície: pode ser colorido, texturizado e resistente à abrasão, corrosão e electricidade. Através de diferentes estabilizadores e aditivos pode melhorar a sua resistência à luz, ao calor ou adquirir propriedades particulares, para cobrir uma grande variedade de especificações.

Uma versão especial de plastisol é aplicada no interior da tampa, na zona que entra em contacto com a boca do frasco de vidro. Sua missão é criar um selo hermético, sendo pressionado contra a superfície da boca da garrafa, uma vez que o fechamento tenha sido feito.

Na composição dos plastisóis utilizados no fabrico das cápsulas, existe uma série de elementos, com uma percentagem máxima na formulação, de acordo com a seguinte relação

– Resinas (PVC) 60

– Plastificantes 60 %.

– Cargas de 60%.

– Lubrificantes 18 %.

– Estabilizadores a 6 %.

– Agentes de inchaço 3 %.

Resinas: São substâncias que, partindo do estado líquido, são capazes de passar por um processo de polimerização ou secagem, dando origem a produtos sólidos. As resinas utilizadas na fabricação de compostos selantes são cloretos de polivinil.

Plastificantes: Estes são compostos químicos que são adicionados a um polímero (plástico) para reduzir as interações intermoleculares entre as cadeias de polímeros.

O efeito do plastificante é tornar o material ao qual é adicionado mais maleável, para torná-lo mais plastificado e, portanto, mais fácil de processar industrialmente. Exemplos típicos de plastificantes são os ftalatos. No nosso caso usamos ftalato de dialquilo (ftalato de dietilo), óleo de soja epoxidado ou óleo de linhaça também pode ser usado.

Fillers: Acrescentam volume à formulação, bem como clarificam o produto. Os mais utilizados na fabricação deste composto selante são o barita natural e o dióxido de titânio.

Lubrificantes: Promover a processabilidade do PVC. Facilitam o uso de plastisol, permitindo internamente o movimento das cadeias poliméricas e externamente reduzindo o grau de atrito entre o polímero e as partes do equipamento de processamento. Principalmente usados são parafina, lecitina, metil siloxano…

Estabilizadores: Produtos insolúveis que dão alta estabilidade. Proporcionam estabilidade a altas temperaturas, são coletores de ácido clorídrico, repelentes de água. Actuam como agentes desmoldantes e também como lubrificantes. As mais comuns são o estearato de cálcio e o estearato de zinco. Eles são de uso moderado.

Agentes de inchaço: São elementos em expansão, como a azodicarbonamida, que participam em proporções muito baixas.

Durante o processo de fabrico dos plastisol, deve ter-se especial cuidado para não contaminar ou alterar os seus ingredientes. Este processo é apenas uma mistura física realizada em condições absolutamente limpas. Uma vez fabricados os plastisóis, estes devem ser armazenados em recipientes hermeticamente fechados – tambores – e protegidos de temperaturas extremas.

Estes elementos de vedação são aplicados nas cápsulas por meio de equipamentos especiais, constituídos essencialmente por uma estação de agitação e bombeamento e cabeças injetoras. O passo seguinte consiste em gelificar o plastisol em fornos de secagem com ar recirculado a temperaturas entre 170 e 215ºC, o que também permite a esterilização completa do produto acabado.

USES

As tampas metálicas podem ser usadas em frascos de vidro para conter uma vasta gama de produtos alimentares, como por exemplo:

– Vegetais e frutas de todos os tipos

– Leguminosas e refeições prontas

– Produtos de carne e peixe

– Doces, molhos e maionese

– Comida para bebés, sumos e frutos secos e nozes.

E um longo etc. De um modo geral, podem ser considerados três tipos de aplicações, nomeadamente:

A.- Produtos sólidos ou semi-sólidos, embalados ou não a vácuo, tais como: Nozes (amêndoas, avelãs, amendoins, ….), mel, maionese…

B.- Produtos pasteurizados até uma temperatura máxima de 100ºC, tais como: tomate frito, ketchup, alcachofras naturais ou marinadas, picles, frutas em calda, néctares e sucos, entre outros.

C.- Produtos que podem ser esterilizados a temperaturas superiores a 100ºC, tais como: Produtos de carne ou peixe, legumes e refeições prontas, comida para bebé…

FECHANDO

O processo de enchimento e fechamento é uma operação que requer um certo grau de conhecimento desta tecnologia. Este assunto já foi tratado no trabalho “Instruções para o uso correto das tampas de vácuo Twist, PY e PT Plus”, publicado neste site.

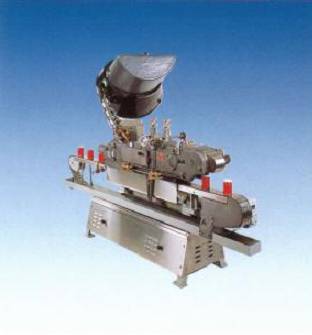

Diremos muito brevemente que as garrafas são enchidas com produto nas máquinas de enchimento, cujo design e forma de trabalhar variam de acordo com a natureza e textura do produto a ser embalado. Depois são passados para a máquina seladora para colocar e fechar a cápsula. Esta segunda máquina consiste essencialmente num alimentador vibratório de tampas, uma queda inclinada das tampas do alimentador devidamente orientada e posicionada, uma corrente transportadora de garrafas que no seu deslocamento leva as tampas, e um sistema de correias que no seu movimento forçam a tampa a rodar levando-a para a posição de fechamento. Pode produzir vácuo através da aplicação de vapor. Ver figura nº 4

Figura nº 4.- Máquina seladora de cápsulas

Estão disponíveis em taxas de produção muito diferentes e para diferentes gamas de diâmetro. Versões de vácuo mecânico também estão disponíveis.

Para produtos embalados a vácuo, é necessário verificar se o vácuo foi alcançado em grau suficiente, rejeitando as garrafas que não satisfazem as condições apropriadas ou que passaram através do selador sem levar tampa. Para este fim, são utilizados equipamentos especiais para detectar selos defeituosos, que funcionam com base no princípio de medição do grau de colapso do painel central da cápsula, que é causado pela acção do vácuo interno. Estes equipamentos podem funcionar por contacto directo nas tampas, ou simplesmente por proximidade, mas sem contacto directo. A figura nº 5 mostra uma unidade com estas últimas características.

Figura nº 5.- Detector de fixações defeituosas sem contacto

Esta máquina realiza as seguintes operações:

– O sistema de controle coloca de lado os frascos de não-vácuo

– Paragem da máquina de fecho após a detecção de quatro recipientes sem cápsulas

– Conta os recipientes sem defeito

– Independentemente conta os fechos defeituosos

0 Comments