SÍNTESE

Descrição do desenho e dimensionamento de uma cabeça para entalhar – entalhar por rotinas.

INTRODUÇÃO

A forma mais antiga de reduzir as extremidades de um corpo de contentor redondo é através de tampão. Já abordamos este procedimento no artigo geral sobre entalhes:

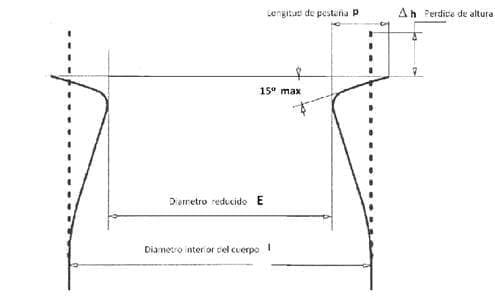

Esta não é a única maneira, é possível fazer este entalhe por outro procedimento. Consiste em aplicar externamente, na extremidade do corpo, um rolo ou rolo de perfil especial, que deforma o metal para dentro, dobrando-se sobre uma cabeça. Com este procedimento, a redução do diâmetro da boca do recipiente é realizada simultaneamente com o bater da borda para o seu posterior fechamento. Ver figura nº 1. No trabalho “Contentores entalhados” mencionado acima, já tratámos brevemente desta forma de entalhamento, agora vamos fazê-lo do ponto de vista do desenho das suas ferramentas.

Figura nº 1: Embalagens entalhadas e com flanges de rolo

O rolo empurrador é montado num braço oscilante, que em cada ciclo se aproxima do corpo do recipiente a ser entalhado e gira no seu eixo.

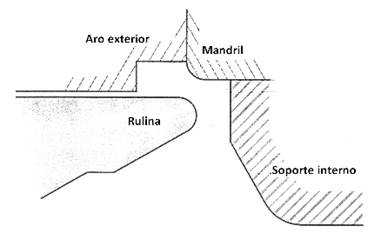

A cabeça é composta pelas seguintes partes:

– Um anel exterior com um degrau no seu lado interior, que limita o comprimento da flange, fazendo a mesma paragem sobre este degrau.

– Um mandril centralizador, no qual o final do recipiente se encaixa no início do ciclo.

– Um suporte interno, em forma de cone truncado, cuja face lateral limita o diâmetro reduzido (R) do recipiente e sobre o qual repousa o material empurrado pelo rolo.

Ver figura nº 2

Figura nº 2: Esquema do entalhe e da cabeça flangeada por rolo

CANDIDATURAS

A aplicação mais utilizada é na fabricação de recipientes para bebidas, os populares recipientes de “duas peças”. Apenas uma ponta precisa de ser entalhada e flangeada. Quer sejam feitos de folha-de-flandres ou alumínio, é possível aplicar esta técnica. O equipamento que realiza a operação trabalha com o recipiente na posição vertical.

Também é utilizado na construção de recipientes aerossóis “três peças”, neste caso em ambas as extremidades, facilitando a possibilidade de que cada um deles tenha um diâmetro diferente. Aqui, é normal que estas máquinas operem com os recipientes em posição horizontal.

CÁLCULO

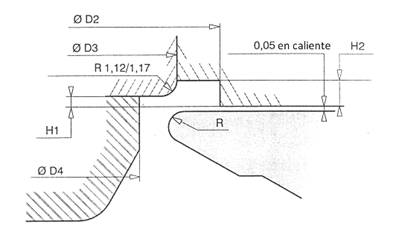

As principais dimensões que definem uma cabeça de flange são mostradas no desenho nº 3. Os valores que permitem a sua definição são:

Rulina de formação:

O raio de trabalho R deste rolo pode ser o seguinte:

– Para recipientes com 2,45 de flange e diâmetro nominal < de 83 . R = 1 mm

– Para recipientes com flange e diâmetro nominal de 2,70 > de 83. R = 1,4 mm

Cabeçalho:

– Anel exterior:

o Diâmetro do passo limitador D2:

- D2 = Diâmetro nominal do entalhe do recipiente (E)+ 2 vezes o comprimento do flange (p). (Ver figura nº 1)

o Altura do degrau H2:

- H2 = 0,25 mm para recipiente com diâmetro nominal < de 83 mm

- H2 = 0,40 mm para o diâmetro nominal do recipiente

>

83 mm

– Mandril centralizador:

o Diâmetro externo do mandril D3:

- D3 = Diâmetro interno do corpo do recipiente (I) + 0,08 mm

o Diferença de altura entre o mandril e o anel exterior H1:

- H1 = 0,10 mm para diâmetro nominal do recipiente < de 83 mm

- H1 = 0,20 mm para o diâmetro nominal do recipiente

>

83 mm

Figura nº 3: Dimensões básicas de uma cabeça de fixação de rolos

– Apoio interno:

o Diâmetro exterior D4:

- D4 = Diâmetro nominal do entalhe do recipiente – 0,10 mm

O resto das medidas são impostas pelo dimensionamento da máquina e pelo bom gosto do designer.

0 Comments