FERRAMENTAS PARA ARCOS – RECIPIENTES DE TINTA

SÍNTESE

Detalhes do desenho das matrizes necessárias para fabricar o anel de vedação por fricção de parede dupla, normalmente utilizado em recipientes de tinta.

PREÂMBULO

Uma faceta específica da indústria de embalagens metálicas é a fabricação de recipientes com aberturas reutilizáveis e herméticas. Um exemplo concreto disso são os recipientes para tintas e vernizes de uso doméstico.

No mercado existem diferentes tipos de selos de pressão, que satisfazem este requisito de serem reutilizáveis e herméticos, tais como os chamados selos de fricção simples, duplos ou triplos. Já tratámos deste assunto no artigo:

– Fechos de contentores para conter tintas

Recomendamos a sua leitura como uma introdução à que lhe oferecemos agora. Com este novo trabalho sobre o tema, vamos nos concentrar exclusivamente no projeto do ferramental preciso para fabricar uma parte desses fixadores, como os anéis – também conhecidos como anéis – utilizados nos mesmos.

Entre os anéis possíveis, escolhemos os do tipo de duplo atrito, pois são os mais representativos e utilizados. Mostraremos para eles, sua forma, desenho dimensional aconselhável e configuração das ferramentas necessárias para a fabricação.

FERRAMENTAS

A obtenção destes anéis requer o uso de um processo de duas operações:

– Um primeiro onde o metal é cortado e é feito um desenho áspero das paredes do fecho de encaixe.

– Uma segunda operação onde a parte exterior do aro, a bacia e o flange são moldados, as paredes são acabadas e a boca é acabada.

Estas duas operações, embora possam ser realizadas em uma prensa tipo transfer, são normalmente realizadas em duas prensas clássicas de pescoço de ganso, unidas por um sistema de elevação e descida por gravidade, que transporta as peças da primeira para a segunda operação.

A primeira prensa é alimentada a partir de tiras de material cortadas no comprimento, empilhadas em um alimentador, enquanto a segunda prensa deve ter um alimentador de peças incorporado. Este último é normalmente um braço alimentador operado pneumaticamente.

PRIMEIRA OPERAÇÃO

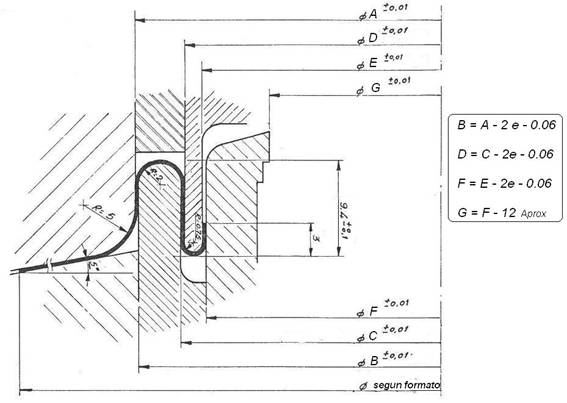

O esboço obtido na primeira operação apresenta uma forma aproximada em “U” invertido com bordas prolongadas. No desenho nº 1 pode-se ver o perfil do mesmo, assim como as diferentes peças do coto que lhe dão forma.

Figura No. 1: Corte transversal da 1ª operação de um aro DF

O diâmetro de corte do disco necessário para formar tal anel é aproximadamente 11,5 mm maior do que o diâmetro apropriado para o fundo utilizado no recipiente. Em outras palavras, há uma diferença de cerca de 11,5 mm entre o corte de um aro do tipo “duplo atrito” e um fundo plano do mesmo formato. Estes dados são uma referência válida para recipientes de tamanho médio, entre ½ e 1 litro de capacidade. Para formatos menores ou maiores, esta deferência muda proporcionalmente. Também é influenciada pelas dimensões da asa e pelo tipo de fecho escolhido. Os dados indicados correspondem a um bloqueio de tipo I ou II.

A boca do “U”, a área onde a tampa de fechamento é ajustada por fricção, é dada uma largura de 6 mm para recipientes do tamanho mencionado – ½ a 1 litro de volume – , ou seja, a diferença entre as dimensões B e C no desenho é de 12 mm.

O espaço reservado no painel do anel, para a formação da bandeja da caixa do mandril de fecho, é aproximadamente igual à boca do atrito “U”. Portanto, uma fórmula aproximada para definir o diâmetro A (ver desenho nº 1) é a seguinte:

Diâmetro A = Formato do diâmetro (X) – 11 mm.

Uma vez determinado o valor de A, para o resto dos diâmetros que determinam o anel, podem ser aplicadas as fórmulas apresentadas no desenho 1.

É necessário remover um disco central para fazer a boca do aro. O corte deste disco é definido pelo diâmetro G

Quanto às alturas, este desenho dá dados de referência sempre referentes a recipientes com capacidade entre ½ e 1 litro, como mencionado acima. Os raios de curvatura do metal são definidos pelos valores dos diferentes diâmetros de atrito, ver figura nº 1, exceto para o mais externo, cujo valor apropriado é de 5 mm.

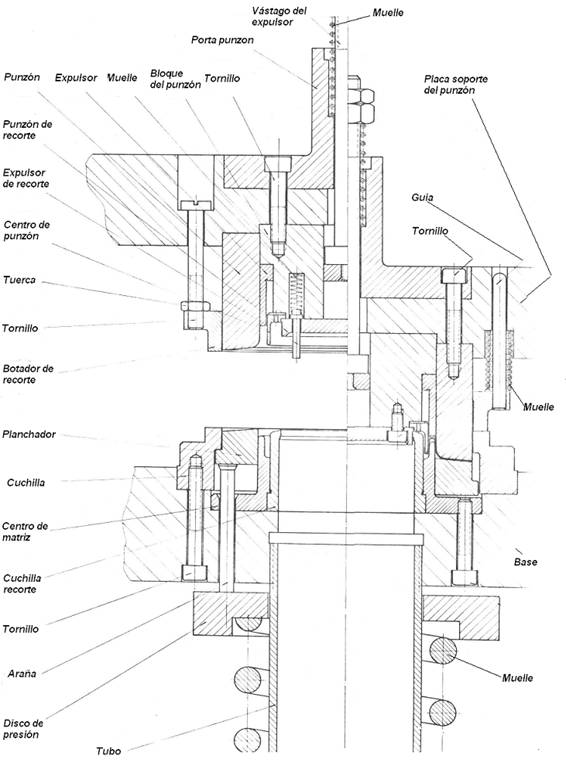

Com o desenho da primeira operação do bastidor determinado, podemos nos concentrar no desenho da ferramenta de prensa necessária para formar o bastidor. A Figura 2 mostra um exemplo de um molde para o caso.

Esta ferramenta realiza as seguintes ações seqüenciais:

– Corta o disco de metal da tira alimentada

– Recorte o disco central para formar a boca do aro e retire-o.

– As paredes de fricção do anel são preenchidas

Figura nº 2: Matriz para a primeira operação de arcos de duplo atrito

Portanto, dois cortes circulares e concêntricos são produzidos no molde. Os dois pares de lâmina e punção devem estar perfeitamente alinhados. A remoção do recorte central é feita através de um tubo inferior, alojado no centro do sistema de pressão.

O clipping é empurrado para dentro do tubo pela acção de ejectores com mola, ver figura 2.

Caso contrário, é bastante semelhante a um molde inferior, com a particularidade de ter um par de centros de punção e molde, projetado para gerar a parede de dupla fricção.

Ao dimensionar as peças da ferramenta, deve-se ter em conta que existe sempre uma ligeira deformação devido à elasticidade do anel em relação às dimensões da ferramenta. Isto é especialmente verdade para os diâmetros das paredes de fricção. Como o ajuste entre o anel e o obturador deve ser muito preciso para manter uma vedação eficaz, esta recuperação de material deve ser levada em conta, de modo que as dimensões da ferramenta não coincidam com as que se deseja obter na peça. No trabalho referido no início:

– Fechos de contentores para conter tintas

inclui-se uma tabela onde se comparam as medidas da peça a obter com as correspondentes na ferramentaria.

SEGUNDA INTERVENÇÃO

A peça obtida na primeira operação é transferida para a segunda prensa por meios adequados, tais como um elevador magnético e uma queda por gravidade. Na saída da primeira prensa, a peça deve ser virada para que entre na segunda prensa com a boca da fricção “U” voltada para cima.

Como já foi mencionado, esta segunda prensa deve estar equipada com um alimentador de peças. Ele os apresentará um a um sobre a ferramenta montada na prensa. Não é intenção deste documento entrar nos detalhes destes mecanismos. Vamos desenvolvê-los noutro lugar.

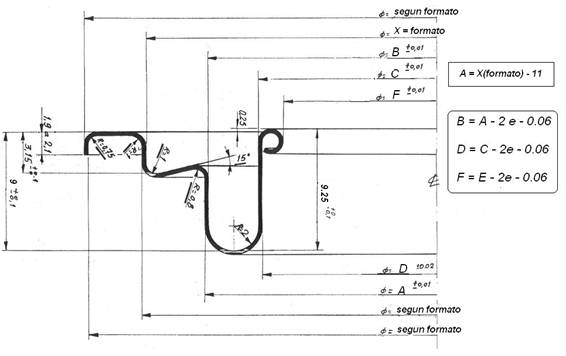

A segunda operação termina o aro, transformando o esboço feito na primeira fase. A Figura 3 mostra o anel resultante desta segunda operação. As suas tarefas são as seguintes:

– Forme a flange e a bandeja necessária para fazer o fechamento do anel no recipiente. O flange neste caso será igual ao do fundo normal do mesmo diâmetro, utilizado na outra extremidade do barco. A base do frasco deve ter uma inclinação em elevação, ver figura nº 3, a fim de evitar afundar o frasco com o esforço de introduzir a rolha no anel.

– Recalibrar as paredes do “U”, para reafirmar as suas medidas adequadas.

– Cortar a borda da boca do anel para eliminar arestas vivas, que produziriam cortes de pêlos do pincel e o que é pior, o fácil contato do aço visto da borda com a pintura, que em certos tipos deles pode a presença geral de óxido.

No desenho nº 3 os diferentes diâmetros foram dimensionados utilizando as mesmas letras que no desenho nº 1, embora apareçam algumas novas, como por exemplo:

– X: Valor do diâmetro da cubeta e o ajuste do mandril de bloqueio, designado como “formato”. A relação entre este valor inicial e o diâmetro da parede A é dada.

Figura No. 3: Secção da 2ª operação de um anel de DF

As fórmulas para a determinação de cada diâmetro são mostradas acima do desenho. As alturas adequadas a este exemplo, que estão relacionadas com as aplicadas à primeira operação, também são indicadas.

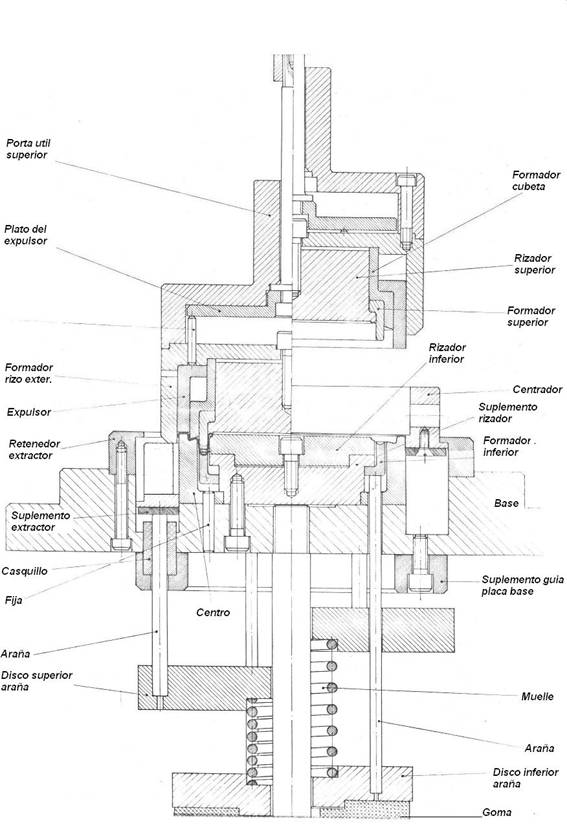

Uma vez definido o perfil do bastidor, procederemos ao desenho da ferramenta correspondente. Tem de realizar as tarefas acima mencionadas.

A sua forma é mostrada na figura nº 4. É um molde de formação, sem qualquer função de corte. Isto simplifica um pouco a sua construção. A 1ª operação do anel atinge a sua posição no fundo do coto através de um recesso, ou canal de acesso, feito no “Centerer”, que tem uma largura lateral ligeiramente maior que o diâmetro externo da 1ª operação. A base desta ranhura será nivelada com o nível de chegada a partir do alimentador desta 1ª operação. Esta “Ferramenta de Centralização” é a parte que mais salta do fundo da ferramenta e tem duas funções:

– Facilitar a chegada da peça

– Alinhe-o no “Centro”.

O sistema de baixa pressão está equipado com uma aranha dupla, para facilitar a saída do molde do anel acabado. Ela é levantada pela parte superior do molde e ejectada por meio do “Ejector” quando atinge o fim do curso da prensa.

Um estudo de desenho no. 4 irá visualizar o funcionamento completo da ferramenta. Isto é representado no lado esquerdo em posição fechada (centro morto inferior do curso) e aberto no lado direito (centro morto superior).

Figura nº 4: Matriz para segunda operação de arcos de duplo atrito

Tanto o molde da 1ª operação como o molde da 2ª operação funcionarão melhor se forem guiados por colunas. No primeiro caso, devido ao seu corte duplo, é quase imperativo.

METAL

A folha-de-flandres ou TFS utilizada na fabricação de arcos deve ser de baixa dureza e espessura, a fim de eliminar o risco de fissuras, quebras e deformações exageradas devido a tensões internas deste material. Para anéis de recipientes que contenham ½ a 1 litro de produto, os valores adequados seriam: endurecimento T2, calibre 0,26 a 0,29 mm. O seu revestimento dependerá da agressividade do produto a ser contido.

0 comentários