O fabrico de uma lata de alumínio de 2 peças começa na parte da frente da linha de produção, também conhecida como Front End. Nesta área, o alumínio metálico é transformado de uma folha enrolada numa lata de alumínio brilhante, livre de lubrificantes, óxidos e completamente seca, pronta para o processo de impressão e aplicação de verniz.

A área de formação é normalmente composta pelas seguintes máquinas e áreas de acumulação de latas de alumínio: virador de bobinas, carrinho de bobinas, desbobinador de mandril duplo, lubrificador de folhas, prensa de copos, acumulador de copos, formadores de corpos, aparadores, transportador de latas húmidas, lavador de ácido de sete estações, forno de secagem e acumulador de latas brilhantes.

Se olharmos para a área de formação de uma perspetiva de processo, esta consiste nos seguintes processos de fabrico: Manuseamento de rolos, lubrificação de folhas, formação de copos por estiramento profundo e corte, transporte e acumulação de copos, formação de latas por estiramento profundo e prensagem de metal, formação de cúpulas por estiramento profundo, corte da área aberta da lata, transporte e acumulação de latas húmidas, lavagem e decapagem de latas em ambiente ácido, secagem de latas, transporte de latas e acumulação de latas brilhantes.

Cada um destes processos acima mencionados tem o seu devido impacto no processo subsequente, ou seja, uma lata de alumínio metálico fabricada pelo laminador será muito provavelmente uma lata brilhante ou acabada dentro das especificações. O mesmo se aplica ao processo de moldagem de copos: uma chapa de alumínio com uma superfície sem defeitos, devidamente lubrificada e com as suas propriedades mecânicas dentro das especificações, é suscetível de ser um copo de alumínio de alta qualidade para o processo de moldagem de latas.

Tudo o que fazemos ou deixamos de fazer durante a formação para que a nossa folha, copo ou lata, cortados e brilhantes, estejam de acordo com as especificações, terá um impacto no final, favorável ou adverso. Por conseguinte, é importante definir e compreender as entradas e saídas de cada processo na área de fabrico de latas (Front End), a fim de controlar e fornecer um produto dentro das especificações para o processo subsequente. Não espere que uma chávena de má qualidade produzida pela prensa de chávenas, por exemplo, uma chávena com rugas, se transforme numa lata brilhante de alta qualidade para o processo de encadernação ou de flangeamento.

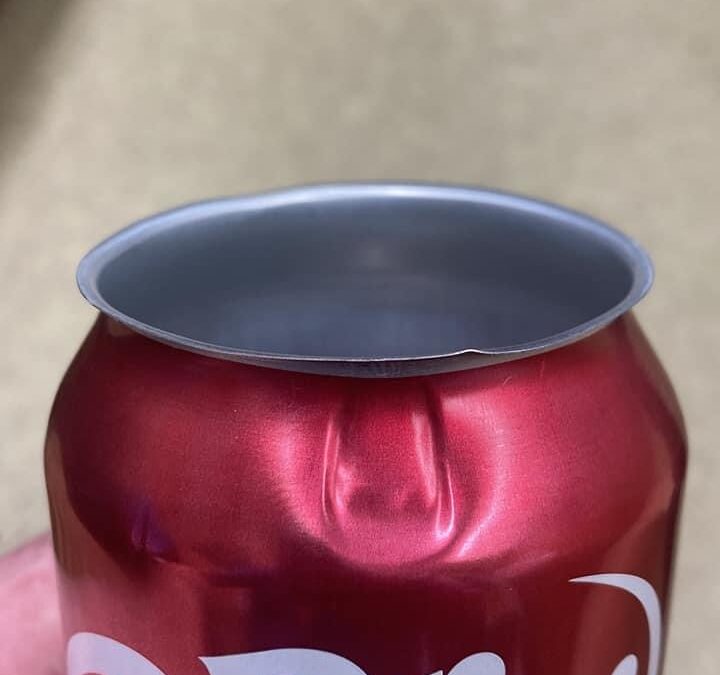

A área Back End é altamente dependente do que é feito e controlado na área de formação. A maior parte dos problemas ou rejeições que observamos na área de decoração, por exemplo, no aglutinante ou no Die Necker, provêm de desvios ou problemas de qualidade que ocorreram na área de formação ou em processos anteriores. Um mau corte da lata, uma ruga no copo, uma lata com brilho incompleto ou inclusões no metal, para mencionar alguns defeitos de formação, dar-nos-ão um novo problema nos processos subsequentes, como vincos no gargalo, flange incompleta ou microfuros nas paredes da lata.

Com base no que precede, pode concluir-se que é da maior importância definir e compreender as entradas e saídas de cada processo na área da formação de latas de alumínio. Por exemplo, os requisitos para uma boa qualidade do copo devem ser claros para o operador da prensa de copos, uma vez que uma boa qualidade do copo terá mais hipóteses de formar uma boa lata e assim por diante neste efeito dominó até à área de decoração da linha de produção. Esta boa compreensão das entradas, saídas e requisitos do produto em processo ajudar-nos-á a produzir latas de alta qualidade, a aumentar a eficiência da linha e a reduzir os nossos resíduos metálicos.

Exemplo de enrugamento do gargalo (Bat Wing) devido a uma elevada variação das espessuras das paredes espessas, este problema teve origem num formador de corpos na área de formação da lata.