Com o surgimento do soldadura eléctrica como nova tecnologia para soldar a costura lateral de corpos de contentores As “três peças”, tornou-se evidente a conveniência de proteger esta solda dos ataques tanto internamente – da ação do produto contido – quanto externamente – da umidade e do meio ambiente.

Para protecção interna, foi inicialmente desenvolvida uma técnica baseada na aplicação de um verniz líquido imediatamente após a soldadura. Foi então curado , passando o recipiente por um forno com uma configuração linear. Esta aplicação pode ser feita de duas formas diferentes: a) através de um rolo de feltro impregnado de verniz; b) atomizando o verniz com uma pequena pistola de pulverização. Em ambos os casos foi necessário diluir o verniz com um solvente para que ele tivesse a viscosidade certa.

Esta técnica não foi fácil de usar e exigiu equipamentos auxiliares – exaustores, extratores, dutos, filtros… – para reduzir a contaminação do meio ambiente, o que nem sempre foi conseguido. Gradualmente foi substituída por uma nova forma de protecção: o pó electrostático. Isto não era novidade no sector, mas nunca tinha sido aplicado no sector metalográfico, pelo que tiveram de ser desenvolvidos equipamentos e procedimentos especializados para o novo uso do .

Foi um sucesso completo. Nos “anos oitenta” do século passado a sua utilização neste sector industrial estabeleceu-se de forma sólida, chegando a banir em pouco mais de uma década as técnicas baseadas no verniz líquido.

CARACTERÍSTICAS DE PODER TERMOPLÁSTICO

Sob este nome, diferentes fabricantes fornecem um tipo de verniz, que se caracteriza pelo facto de ser apresentado em pó, com uma granulometria muito fina. Tão fino que pode ser manuseado como se fosse um fluido, através de tubos de pequeno diâmetro. A resina base utilizada na sua formulação pode ser de diferentes tipos – poliéster, epóxi… – mas sempre modificada de tal forma que tem a qualidade de ser termoplástica, ou seja, derrete sob a acção do calor.

As principais características deste tipo de vernizes são:

– Todo o produto é um extrato seco útil de verniz, portanto não precisa de solvente ou diluente.

– Baixa densidade (entre 1,3 a 1,5).

– Granulometria muito fina (passa por uma peneira de 90 mícrons).

– Condições de fusão e cura: 250º C durante 12 a 15 segundos aproximadamente. (Depende muito do tipo de resina base)

– Excelente poder de cobertura.

– Boa adesão em metal (folha-de-flandres, TFS, alumínio…) uma vez derretida.

– Boa resistência dobrável.

– Excelente resistência química.

– Vida útillonga.

– É geralmente oferecido ao mercado em branco, embora também possa estar disponível em ouro, marfim e outras tonalidades. A cor branca tem predominado devido ao seu aspecto sanitário.

APLICAÇÃO DE PÓ ELETROSTÁTICO

Esta família de revestimentos em pó é aplicada eletrostáticamente na área a ser protegida. Isto é feito através da projecção de uma nuvem de pó fluidizado sobre o mesmo, com a ajuda do ar – totalmente livre de humidade e de vestígios de óleo -. e ao mesmo tempo gerar um campo eletromagnético, que permite que as partículas permaneçam aderidas à superfície do metal à medida que são carregadas com eletricidade estática. A ferramenta aplicadora foi concebida como uma extensão do braço de soldagem, para que o corpo do recipiente se mova da posição de soldagem para a posição de aplicação do pó imediatamente e na mesma posição. Isto assegura que o verniz é aplicado na solda antes de poder oxidar. Este fenómeno é favorecido pela sua elevada temperatura e pela presença de aço exposto, uma vez que a lata de protecção da folha-de-flandres – quando derretida durante a soldadura – permaneceu aderida aos eléctrodos. Como consequência deste posicionamento da ferramenta aplicadora, as condutas de verniz para a chegada e retorno do excesso de verniz estão localizadas no interior do braço de soldadura. Para uma correta aplicação do pó é muito conveniente resfriá-lo antes do uso. Os equipamentos periféricos: tanque, refrigerador, filtros, tratamento de ar, reguladores, etc. …. estão localizados em um gabinete anexo.

Para eliminar a contaminação por poeira do resto do recipiente e da área circundante, a área da sua aplicação deve ser delimitada, utilizando sistemas que variam de alguns fabricantes a outros fabricantes de equipamentos, mas que se baseiam na criação de um invólucro o mais hermético possível, na superfície para proteger a lata. O excesso de pó é devolvido ao tanque de partida através de circuitos auxiliares.

A aderência do pó já curado sobre uma solda oxidada é má, podendo ser origem de desprendimento do mesmo. Por esta razão, é muito comum e altamente aconselhável soldar em atmosfera inerte, injetando nitrogênio na área. Isto garante uma eliminação total da oxidação sobre o mesmo se a protecção em pó for realizada posteriormente. No caso de corpos de recipientes com verniz interno total, a tira de pó aplicada deve ser suficientemente larga para cobrir, com uma certa sobreposição, a área anteriormente reservada de verniz no plano, necessária para fazer a solda.

ESPECIFICAÇÕES DE APLICAÇÃO DE PÓ ELETROSTÁTICO

As especificações aproximadas para um recipiente eléctrico soldado tipo “super-wima” – perda 0,3/0,4 mm – são as seguintes:

– Largura do revestimento:

– Dentro do contentor nú: 6 a 7 mm

– Interior do recipiente envernizado: 10 a 12 mm

– Espessura do filme: 35/50 microns aproximadamente.

– Peso do filme:

– Interior nú: 60/70 gr/m2

– Interior envernizado: 85/120 gr/m2

Tanto a espessura como o peso do filme são meramente indicativos. O verdadeiro objetivo é trabalhar com o peso mínimo de pó sem exposição ao metal depois que o recipiente é selado. O teste final de qualidade é verificar a exposição do metal de acordo com o teste de porosidade. que é explicado abaixo.

Para uma correta aplicação do pó e posterior polimerização é necessário:

– Arrefece o pó. Isto melhora a fluidez dos mesmos ao longo dos oleodutos. Temperatura do ar de alimentação: abaixo de 20 °C

– Arrefecer a solda antes da aplicação. Melhora a aplicação e aumenta a vida útil das ferramentas (lâminas, pincéis…)

– Resfriar a solda na saída da fornalha. Aumenta a flexibilidade do verniz, necessário para as operações de flangeamento e cordonagem.

REPINTURA EXTERIOR

Para proteger o exterior da solda e assim preservar completamente a solda, geralmente é aplicado um verniz líquido incolor, que pode ser aplicado com pincel ou rolo – também automaticamente – após o envernizamento interno.

O verniz mais usado é um tipo epoxídico modificado.

Carga seca: 5 a 8 grs/m2.

Largura de impressão do verniz: 6 a 8 mm.

Cozedura: Mesma temperatura e tempo que para o revestimento interno em pó

COZEDURA ELECTROSTÁTICA A PÓ

É realizado em forno longitudinal ligado à área de aplicação do verniz à mesma altura. A transferência para o forno deve ser tão suave quanto possível para que a posição do recipiente não seja alterada durante o mesmo e ao longo do seu percurso. Uma fixação magnética é utilizada para este fim. Isto é necessário para:

1º – Para evitar o desprendimento parcial de pó devido a vibrações.

2º – Evite virar o recipiente, afastando a costura da fonte de calor.

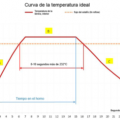

À medida que os recipientes passam pelo forno, eles se aproximam – a uma velocidade mais lenta – a fim de aumentar o tempo que passam no forno. O comprimento do forno é calculado de forma a obter a polimerização adequada do verniz. Durante o avanço do recipiente dentro da lata, inicia-se um rápido aumento da temperatura no metal da lata, até que este atinja o valor certo e depois se mantenha aproximadamente constante durante alguns segundos . Os valores de tempo e temperatura dependem do tipo de verniz utilizado. Para um verniz de poliéster, o valor do tempo a temperatura constante seria de pelo menos 5 segundos e a temperatura de 235 ºC aproximadamente. O tempo total dentro do forno seria de cerca de 12 segundos. O transporte do contentor – deitado na geratriz oposta à soldadura – é normalmente feito por correias de material especial que suportam altas temperaturas ou metálicas e o fornecimento de calor é feito por ar aquecido por queimadores a gás ou electricamente.

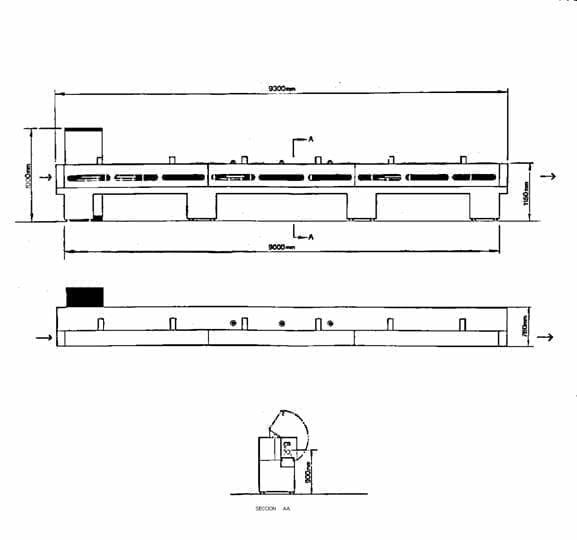

Desenho do forno de aquecimento por indução

Os fornos de indução também estão disponíveis. A fonte de calor é aplicada apenas na área de verniz, por meio de bicos devidamente orientados. Ao sair do forno, os recipientes são resfriados – também por ar – e acelerados para separá-los para facilitar o manuseio.

PARÂMETROS BÁSICOS A CONTROLAR

Para verificar uma boa aplicação do revestimento em pó, os seguintes parâmetros são geralmente controlados

– Carga de verniz. Verifique se a quantidade correta de verniz foi aplicada para garantir a proteção correta da solda.

– Polimerização. Verifique se os componentes completaram seu processo químico com a ajuda do calor, alcançando uma situação estável.

– Porosidade. Confirme se a camada de verniz é à prova de água.

– Autoclave. Ele verifica se o seu comportamento será correto no processo de esterilização do alimento que o recipiente irá conter.

TESTES DE CONTROLE

Carregamento do verniz– Isto é feito removendo uma lata na saída da área de aplicação do pó e antes da polimerização – antes de entrar no forno. Use uma régua para medir a largura da pista de pó, certificando-se de que nenhuma partícula de pó se solte. Pesar em uma balança de precisão e remover o pó esfregando e pesando novamente. A carga é obtida por diferença de peso.

Cálculos matemáticos simples são usados para determinar a quantidade de pó por unidade de área.

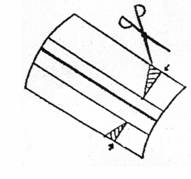

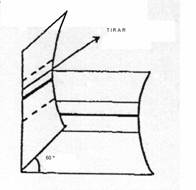

Polimerização– Cortar a área de costura de uma panela depois que ela sair do forno e depois de esfriar. Com uma tesoura, corte dois pedaços triangulares de chapa de cada lado da área protegida contra o pó. (Figura 1). Dobrar a parte superior do tubo de ensaio várias vezes para dentro até que o metal se quebre no exterior, tendo o cuidado de não quebrar a película de verniz.

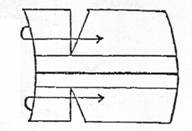

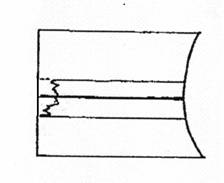

Portanto, as duas partes serão unidas pelo pó polimerizado. (Figura 2) Coloque a parte maior sobre uma superfície plana e segure-a firmemente no lugar com uma mão. A área envernizada deve estar virada para cima. Com a outra mão, puxar a outra peça acentuadamente para trás, a um ângulo de aproximadamente 60° e na direcção da costura. (Figura 3). No fundo da protecção do verniz é medido o comprimento da protecção do verniz. Não deve exceder 2 ou 3 mm. (Figura 4) Se o corpo do recipiente tiver um verniz interior total aplicado, este valor pode aumentar ligeiramente, devido à menor aderência entre os dois.

Figura 1

Figura 2

Figura 3

Figura 4

Porosity.- Qualquer um dos testes usuais usados para controlar a porosidade de um verniz pode ser usado, como por exemplo:

– Imersão da área protegida pelo pó num banho de uma solução de sulfato de cobre em ácido clorídrico diluído.

– Utilização de qualquer equipamento de teste de porosidade industrial. (Passagem de uma corrente em miliamperes a 6 V em uma solução de sulfato de cobre). Em outros trabalhos deste site, este tipo de testes são discutidos com mais detalhes.

Não devem aparecer pontos de golpe. Este teste será realizado após o isolamento do corpo no caso de recipientes deste tipo, pois é neste caso que existe o maior risco de fratura do verniz e, portanto, da porosidade.

Autoclave.- Autoclavar os corpos durante 90 minutos a 121º C. Então, o teste descrito para o controle de polimerização é realizado novamente. Neste caso, o rasgamento máximo permitido é de cerca de 20 mm.

A frequência destes testes pode ser uma vez por turno de trabalho, ou cada vez que é feita uma mudança na produção (formato, ordem, material…) ou uma nova configuração do equipamento de aplicação.

Os mesmos testes de controle são aplicados para o verniz de proteção da costura lateral externa, com exceção do teste de polimerização, que é substituído pelo teste de absorção de água.

0 Comments