1. Introducción

Este documento trata sobre la Exposición al Metal (Metal Exposure – ME) y el Mapa de Riesgos de todas las etapas del proceso de fabricación de latas de aluminio relacionadas con la ME.

La Exposición al Metal es la variable que determina la vida útil del envase, y su límite depende del tipo de producto contenido en la lata.

La variable ME es la más compleja de controlar, ya que cada etapa del proceso puede afectar la lectura de ME. Incluso factores externos como el sistema de ventilación o filtraciones en el techo pueden generar problemas en los resultados de ME.

El objetivo de este documento es ofrecer una visión general de los riesgos asociados a cada etapa del proceso de fabricación de latas, que pueden influir en la lectura de la Exposición al Metal.

Para los lectores que no estén familiarizados con el proceso de fabricación de latas, pero deseen aprender sobre la producción de latas de aluminio, se recomienda ver los siguientes vídeos en YouTube:

- HOW IT’S MADE: ALUMINUM CANS

- The Ingenious Design of the Aluminum Beverage Cans

- Manual of the World: How the Aluminum Can is made

2. Principales causas de la Exposición al Metal

La Exposición al Metal ocurre cuando el barniz no cubre completamente el metal interior de la lata, generalmente debido a:

- Residuos de sal, suciedad o aceite que no se eliminan correctamente durante el proceso de lavado.

- Zonas de tensión en el metal que resultan difíciles de recubrir.

- Espesor irregular de la película de barniz interior debido a parámetros de aplicación inadecuados.

- Temperatura del barniz o de la lata fuera del rango adecuado durante la aplicación.

- Daños causados por objetos que entran en contacto con el interior de la lata durante la producción.

Desde la perspectiva del autor, existen fases clave del proceso en las que pueden surgir problemas en el control de la ME.

3. El entorno

Riesgos de Exposición al Metal asociados al entorno:

- Temperaturas ambientales excesivas durante la aplicación del barniz; se recomienda mantener la temperatura ambiente por debajo de 26 °C.

- Filtraciones desde el techo o el sistema de ventilación pueden provocar la entrada de contaminantes en las latas durante su transferencia por los transportadores.

- La niebla de aceite procedente del Front End puede migrar hacia el Back End, condensarse y caer dentro de las latas, o ser aspirada por mesas de aire, single filers o sopladores de tunnel tracks.

- Latas volcadas en el Lavador o antes de la aplicación del barniz, si son manipuladas incorrectamente por los operarios, pueden provocar contaminación de la pared del cuello.

- Acumulación de polvo debido a depósitos de aire en el interior de las latas o por filtros de los transportadores de aire dañados o retirados.

El proceso de producción de latas de aluminio requiere un entorno sanitario, con humedad y temperatura controladas. Por ello, la atención al sistema de ventilación dentro de las áreas industriales, el cumplimiento de prácticas higiénicas por parte de los operarios y la protección de los transportadores para evitar derrames o contaminación —especialmente después del proceso de lavado— son etapas críticas de control.

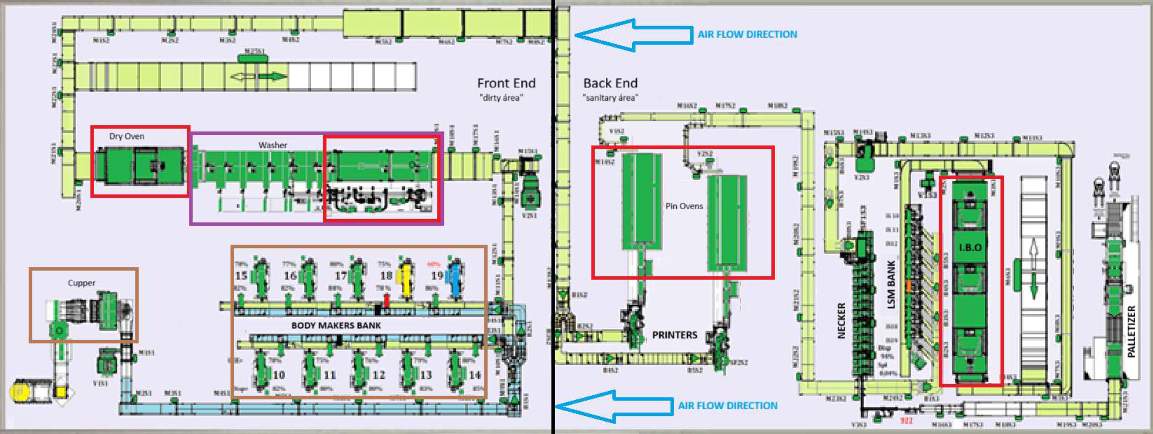

Las plantas de fabricación de latas se dividen en dos zonas de producción claramente diferenciadas: Front End y Back End.

El Front End suele ser la zona más contaminada, ya que presenta una elevada presencia de niebla de aceite procedente de los procesos de Cupper y Body Makers, así como niebla de agua generada por las boquillas de pulverización del Washer. Esta situación puede generar problemas si los sistemas de extracción no están adecuadamente diseñados. Además, el Washer Dry Oven y las etapas de Pre-Wash aportan calor adicional al ambiente.

El Back End requiere estándares de higiene más elevados. Las medidas de control ambiental, como el mantenimiento de aire limpio mediante air tables, sopladores con filtros y elevadores por vacío, son esenciales para minimizar los riesgos de contaminación. El calor generado por los Pin Ovens y el I.B.O., junto con las variaciones de temperatura ambiental, puede afectar negativamente a la aplicación del barniz.

Las partículas de polvo presentes en el área de fabricación pueden depositarse en el interior de las latas, afectando potencialmente a las lecturas de Exposición al Metal (ME).

Por lo tanto, el control de la ME comienza con una gestión eficaz del entorno de fabricación, especialmente en lo relativo a temperatura, humedad y limpieza. Un sistema de ventilación correctamente diseñado desempeña un papel clave, destacando la importancia de mantener presión de aire positiva, un adecuado aporte de aire (air make-up) y flujos de extracción bien equilibrados.

Las condiciones ambientales óptimas se alcanzan con al menos 15 renovaciones de aire por hora. La ubicación estratégica de ventiladores de extracción y de impulsión ayuda a eliminar el exceso de calor y niebla, y favorece un flujo de aire desde el Back End hacia el Front End, contribuyendo así a mantener la limpieza de las latas.

Asimismo, se recomienda que los Mat Top Conveyors situados después del lavador permanezcan cubiertos, con una altura suficiente que facilite la toma de muestras. Para una orientación adicional, consúltese la ilustración correspondiente.

Los rectángulos rojos identificados en el diagrama indican ubicaciones adecuadas para la instalación de ventiladores de extracción, con el fin de facilitar una eliminación eficaz del calor.

Los rectángulos marrones señalan áreas apropiadas para ventiladores de extracción que requieren especial atención a la condensación de aceite, ya que están situados sobre zonas con mayor concentración de niebla de aceite.

El rectángulo púrpura, situado sobre el Washer, se prevé que esté expuesto tanto a niebla de agua como de aceite; por lo tanto, los ventiladores de extracción instalados en esta zona deben incluir protecciones adecuadas contra la condensación, para evitar goteos sobre el Washer.

Mapa de Riesgos de Exposición al Metal – Página 3

Diciembre / 2025

Es fundamental que la empresa responsable del diseño del sistema de ventilación incorpore estas consideraciones en sus planes.

Recomendaciones adicionales

- Utilizar exclusivamente aire de reposición filtrado (G3), con preferencia por una insuflación horizontal.

- Asegurar que los ventiladores de techo estén equipados con sistemas anti-salpicaduras, para evitar filtraciones durante períodos de lluvias intensas.

- Incrementar las tasas de renovación de aire y el volumen de aire fresco en las zonas calientes, especialmente cerca de los hornos.

- Todos los vacuum lifters deben disponer de sistemas de extracción canalizados hacia el exterior de la planta, y sus caudales de aire deben incluirse en el cálculo del aire fresco total necesario para mantener presión positiva interna.

- Equipar los vacuum lifters (Cupper y Body Maker) con separadores de niebla y sistemas de recogida de líquidos para su tratamiento adecuado, siempre que sea posible con extracción al exterior.

- Realizar mantenimientos periódicos del techo y del sistema de ventilación para corregir filtraciones y asegurar un rendimiento óptimo, aspectos clave para mantener condiciones ambientales adecuadas.

- Mantener prácticas operativas estrictas, como conservar cerradas las puertas de acceso exterior y preservar la estanqueidad del área de producción. Esto favorece una mayor presión interna, evita la entrada de polvo y prohíbe el retorno de latas desde el suelo a los transportadores.

En conjunto, estas medidas contribuyen a la eficacia y fiabilidad del sistema de ventilación y del control ambiental de la planta.

4. Sistemas de transporte – recomendaciones para evitar riesgos de contaminación

Deben implantarse procedimientos rutinarios para el cambio periódico de filtros en todas las air tables, tunnel tracks y single filers.

Al diseñar air tables ubicadas entre los Pin Ovens y los inside sprays, debe considerarse que la temperatura de las latas no supere los 26 °C antes de la aplicación del barniz. Asimismo, el diseño del transportador debe permitir al menos 1,5 minutos de acumulación, para facilitar la modulación de línea y el enfriamiento de las latas.

El diseño del transportador de entrada al Washer es crítico. Las latas volcadas durante el proceso de lavado pueden provocar problemas de contaminación relacionados con la ME, procedentes de distintas etapas o de derrames sobre otras latas, así como complicaciones con latas decoradas. Garantizar un paquete bien formado es esencial; por ello, se recomienda disponer de longitud suficiente para tres mesas que permitan controlar la formación del paquete, e incluir un sistema de transferencia por vacío antes de estas mesas para eliminar las latas volcadas antes de entrar en el Washer.

El uso de una banda de baja fricción, como Blue Acetal micro pitch, ayudará a que las latas deslicen correctamente y formen un paquete adecuado. Es fundamental mantener un buen programa de modulación de transportadores para apoyar el control de línea tanto en la entrada como en la salida del Washer.

Todos los transportadores situados aguas abajo del Washer deben estar equipados con cubiertas, para evitar la contaminación de las latas ya lavadas. Debe garantizarse una holgura adecuada entre la cubierta y la parte superior de la lata, de modo que puedan retirarse fácilmente para muestreo e inspección. Estas cubiertas protegen frente a contaminaciones derivadas de posibles filtraciones o de residuos que puedan introducirse en las latas lavadas.

5. Sistema de aire comprimido – recomendaciones para evitar riesgos de contaminación

Normalmente, las plantas de fabricación incluyen dos tipos de sistemas de aire comprimido:

- Alta presión y bajo caudal, que alimenta las máquinas de producción mediante un colector de alta presión, generalmente operando entre 80 y 100 psi.

- Baja presión y alto caudal, normalmente entre 40 y 50 psi, utilizado en colectores que soplan las latas en equipos como Cuppers, Body Makers, Printers y Neckers / L.Tester / Optical Inspectors.

Las plantas de latas requieren aire seco, sin humedad ni aceite para mantener un rendimiento óptimo, especialmente en los sistemas de baja presión de todos los equipos. Prevenir la contaminación dentro de las latas es crucial; por ello, cada sistema de soplado en la entrada del equipo debe contar con filtro de 25 μm para atrapar partículas generadas por oxidación en las tuberías. Cualquier partícula alojada en la pared de la lata puede disparar una lectura de ME.

Sistema de Aceite Soluble (S.O.S) – Riesgos y controles clave

- Problemas comunes incluyen latas sucias, mediciones incorrectas de tramp o refrigerante, niveles inadecuados de biocida o aceite de copa, y parámetros del sistema inestables como temperatura, bacterias y pH.

- El S.O.S enfría, lubrica y limpia las herramientas durante la producción de latas, pero acumula aceite hidráulico y grasa (tramp), que debe gestionarse para evitar contaminación.

- Es fundamental mantener concentraciones adecuadas de refrigerante y tramp, junto con temperatura, pH y estabilidad correctos, para una limpieza y refrigeración óptimas.

- El exceso de tramp o aceite de copa puede contaminar las latas y causar defectos en el producto. Las centrífugas son el método más efectivo para eliminar tramp, aunque los separadores por gravedad también pueden funcionar dependiendo de la estabilidad del S.O.S.

- La estabilidad de la solución suele rondar el 95%, determinada comparando la lectura de tramp inmediatamente después de la recolección y del fondo de la muestra tras 30 minutos de asentamiento. La estabilidad se controla mediante polímero añadido a la solución S.O.S, formando parte de la formulación del refrigerante.

- Una baja concentración de refrigerante reduce la eficacia de limpieza, mientras que un contenido incorrecto de polímero puede generar alto tramp si se usa separación por gravedad.

- El funcionamiento efectivo depende de equipos de monitoreo calibrados, personal capacitado y sistemas de dosificación automática vinculados a los volúmenes de reposición de agua.

- El uso de aceite soluble y agua debe ser proporcional a la producción de latas, recomendándose seguimiento diario para identificar fugas.

- Mantener una concentración de refrigerante estable asegura la limpieza de las herramientas y minimiza defectos.

- Mantener un ciclo rutinario de control de temperatura, asegurando que la temperatura del refrigerante proporcionada por el proveedor se mantiene mediante calentadores (normalmente 110⁰F) y que todos los conductos cuentan con aislamiento térmico.

6. Sistemas de agua industrial y desionizada

- Riesgo de ME en sistemas de agua D&I e industrial: el agua dura puede depositar sales en las paredes de la lata, causando ME.

- El agua de alimentación del Washer debe tener dureza (conductividad) inferior a 50 μS/cm para un control efectivo de ME.

- El agua desionizada debe mantenerse siempre por debajo de 5 μS/cm, lograda mediante columnas de desionización o ósmosis inversa.

7. Producción de Copas (Cupper)

Riesgos de ME asociados al Cupper:

- Fugas de aceite hidráulico en la prensa pueden contaminar la lámina de aluminio durante la producción de copas, resultando en aceite dentro de las copas que el Washer no puede eliminar completamente.

- Este problema también puede causar “Die Jam” o “Blushing”.

- El exceso de aceite de copa o combinaciones inadecuadas de aceite de copa y Post Lub del proveedor resaltan la necesidad de un proceso de calificación al probar nuevos Post Lub de un proveedor de metal.

- Es esencial el control y medición precisos del aceite de copa (aprox. 72 mg/ft²/lado), dado que la dosificación importa para copas de ~12,000 mg.

- La dosificación debe estar vinculada al Stroke del Cupper, siendo recomendable sistemas confiables como el Unist Lubricator System.

- Se recomienda la lectura técnica: “5th command – Measure it right: Case of measuring the cup oil weight”.

8. Proceso de Producción – Body Makers (BMs)

Riesgos de ME en Body Maker:

- Punzones sucios: Limpiar y pulir el punzón al menos una vez por turno y mantener controlado el tramp de aceite soluble. Los punzones sucios oscurecen el interior de las latas, lo que debe detectarse y rechazarse mediante inspección visual, siendo un indicador clave.

- Exceso de Cross Hatch: Presión excesiva en el crosshatching genera ranuras profundas que atrapan suciedad y son difíciles de limpiar. Se recomienda usar una Cross Hatch Machine para resultados consistentes en lugar de procesamiento manual.

(Texto de foto)Imagen ampliada de la pared de la lata con ME

Después de la reacción con sulfato, probablemente se deba a un punzón sucio o a un exceso de cross hatching en el punzón.

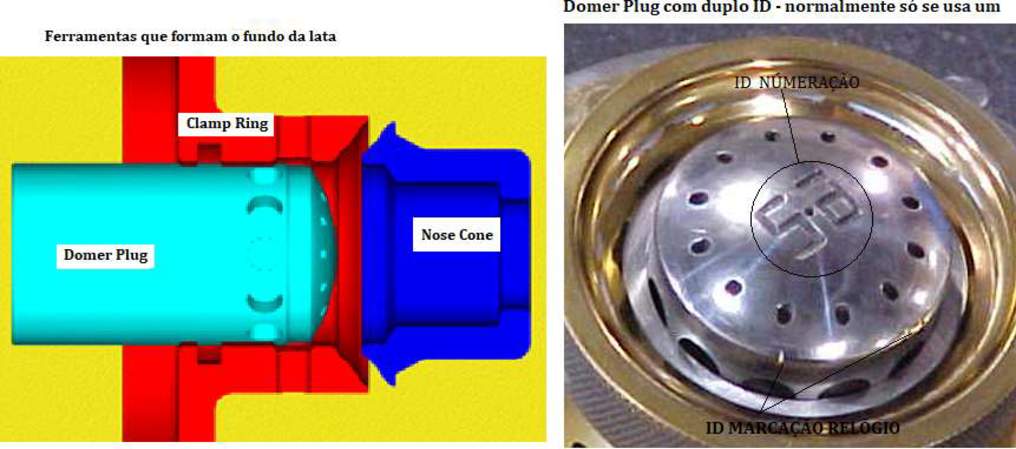

El desalineamiento del Bottom Former con desplazamiento del punzón puede generar tensiones y deformaciones ocultas en la pared del countersink durante la penetración del Dome Plug, provocando un alto nivel de ME en el fondo de la lata. Las latas con fondos fracturados suelen mostrar ME elevada en el countersink, especialmente antes del punto de fractura durante el Neck Reforming. La alineación dinámica del Tool Block y del Bottom Former ayuda a controlar este problema.

El Free Stroke Analyzer (https://www.deltahtechnology.co.uk) puede ser útil para abordar esta situación.

- Cono nasal y anillo de sujeción desgastados: Incrementan la fricción durante la formación del domo, causando desalineación y acelerando el desgaste de la herramienta.

- Radio del Domer Plug desgastado: Aumenta la fricción al formar el fondo de la lata.

- Inspección y reemplazo regular de las piezas desgastadas es un método efectivo de control.

Imagen ampliada de la pared de la lata con ME

Después de la reacción con sulfato, probablemente se deba a un punzón sucio o a un exceso de cross hatching en el punzón.

Marcas de identificación del Body Maker (BM)

Cada Body Maker se identifica mediante una etiqueta, generalmente usando el número del Domer Plug, grabado o marca de reloj. Un marcado excesivo puede dañar el aluminio, causando ME, fácilmente identificable, ya que ocurre consistentemente en la ubicación de la etiqueta del BM.

No debemos olvidar el blow-off. El aire comprimido puede llegar al interior de la lata de dos formas:

- Continuous air strip assist: normalmente opera en un rango de 3 – 5 psi.

- Can strip blow-off: normalmente opera en un rango de 30 – 45 psi.

9. Proceso de Trimmer

El riesgo de ME asociado al proceso de Trimmer está relacionado con quemaduras en el borde cortado de la lata. La ubicación de la quemadura —interior o exterior— impacta la formación del paquete en la entrada del Washer. Las quemaduras internas suelen causar menos latas volcadas, debido a la reducción de fricción con el mat top conveyor.

Cualquier paso o quemadura visible en el borde cortado puede generar problemas tanto en el paquete del Washer como durante la penetración del Necker K/O, provocando rayaduras en el cuello y generando ME.

10. Proceso de Lavado – Can Washer

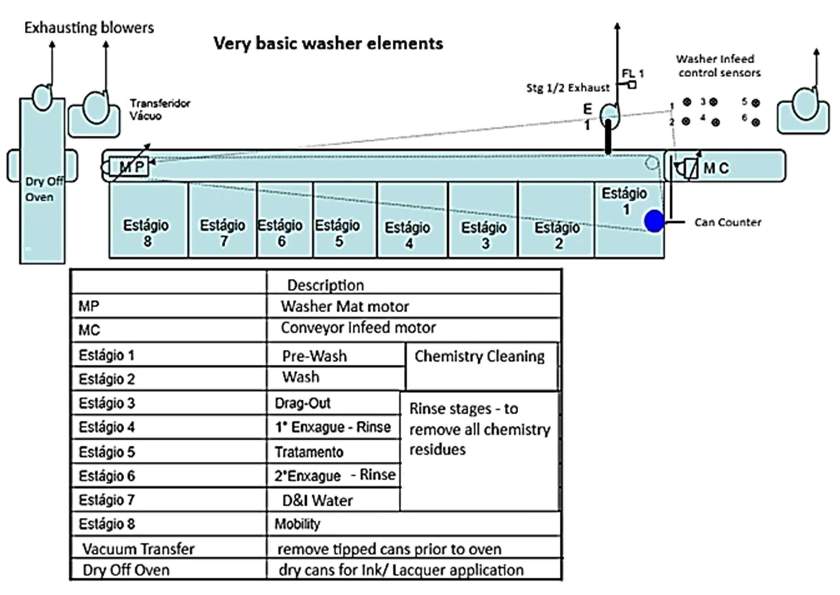

El Can Washer es uno de los dos equipos clave para el control de ME en la línea de producción. Cada paso ofrece un potencial de ME como causa especial, pero nos enfocaremos en aquellos más propensos a desencadenar ME cuando estén fuera de control, en lugar de listar todos los parámetros del Washer.

El siguiente esquema es una representación simplificada del complejo Can Washer, diseñada únicamente para guiar nuestro análisis de los puntos críticos.

Comentarios Generales sobre la Fabricación de Latas

El diseño del fondo de la lata está estrechamente relacionado con el diámetro de su cuerpo. Los fondos de lata estilizados requieren atención precisa al abrir el área del countersink, para asegurar un enjuague efectivo con las boquillas de pulverización de agua. Diferentes tipos o tamaños de latas pueden requerir configuraciones de boquillas distintas o un aumento en la distribución de boquillas por header.

En cuanto a la altura de la lata, lavar una lata de 50 cl presenta más desafíos que limpiar una de 33 cl, pudiendo requerir tipos de boquillas diferentes o ajustes de presión para lograr resultados óptimos. En general, las soluciones desarrolladas para el tamaño de lata más exigente serán aún más efectivas con latas más fáciles de limpiar.

En la práctica, la transición de una línea de producción de latas estándar de 12 oz (diámetro 211) a latas estilizadas de 12 oz reveló diferencias operativas significativas. La ausencia de ME en los 211 mm de diámetro era manejable, pero al cambiar al formato estilizado de 12 oz surgieron complicaciones iniciales. La implementación de nuevos headers de recirculación equipados con boquillas adicionales y especializadas ayudó eficazmente a resolver estos problemas.

Cabe destacar que las mejoras realizadas para las latas estilizadas de 12 oz también mejoraron el rendimiento de las latas estándar de 12 oz.