第3回 CLOSURE THEORY(クロージャー・セオリー

6º.- 閉鎖の受容性(クリティカルパラメータ)

ダブルシームの完全性は極めて重要であり、不定形缶、円筒缶のいずれにおいても最低許容レベルは基本的に同じである。

ちなみに、密閉性を生み出すクロージャーの構造には、2つの側面があります。 主なシール領域は、ボトムフック内に収容されたコンポジット内に凹んだボディフックのエッジを起点とする領域である。 二次シールは、縫い目の内側でボディとボトムフックの間に金属が重なっている部分です。

クロージングの受容性のための重要なパラメータは、以下の通りです。

1º・・・締め付け(第2操作圧)。

また、2次操作圧がシールに与える影響をシールタイトニングという。 ファスナーの空いたスペースを埋めるように、最初は下フランジに含まれていたゴムが、フックの間で圧縮され、本体フックが埋め込まれるように締め付ける必要があります。

閉じる動作の性質上、1回目の動作でボトムフックの内側にどうしてもシワができ、2回目の動作でほぼ完全に消えます。 残りの1つは肉眼で確認でき、ファスナーの締め付けの度合いを知ることができる。 顕著なしわがあると、わずかな漏れが発生することがありますが、わずかであれば、実質的に密閉性に影響を与えません。 したがって、2回目の操作で生じる、あるいは生じる可能性のあるシワの残り方を観察することで、シールの密閉度をおおまかに判断することができる。 図42参照。

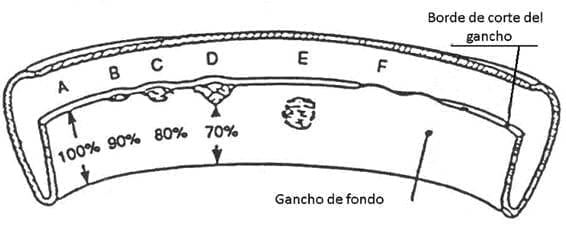

図42:ボトムフック高さに対するシワの割合の評価

シワのない下フックの長さが、密閉度の指標となる。 この気密性(密閉性)の程度は、シワのないボトムフックの長さを、ボトムフックの全長に対するパーセンテージで表示します。 この指標は測定できないため、視覚的に推定する必要があり、また主観的な判断であるため、正しく評価するには一定の経験が必要です。

フックにシワがないときが締まり具合100%、シワがフックの高さ全体を占めているときが締まり具合0%となります。この締め付けの度合いが、クロージャーの品質を決める重要なパラメータとなる。その最小値は75%で、常にボトムフックのワーストポイントを参照し、特にサイドシール接合部の両側には注意が必要である。非円形容器の場合、気密性の程度は60%以上の値を許容する。シワは、起伏のある形でなめらかに。

包装の直径が大きくなるほど、しわの割合は小さくなります。 これは直方体の容器で最も顕著で、直線状の側面にはシワがないが、半径の小さいコーナーカーブではその存在が非常に強調される。 同じフォーマットでも、シワの強弱は第2操作ローラーの圧力に依存する。 小さなシワはゴムパッキンによって埋められるので、主な用途の一つとなっています。

コスト削減のために底の厚みを薄くすることは避けられないが、シワのない縫い目を実現することは非常に難しく、その結果、シールの密閉性を正しく判断することが難しくなる。 これについては、後ほど改めてご紹介します。

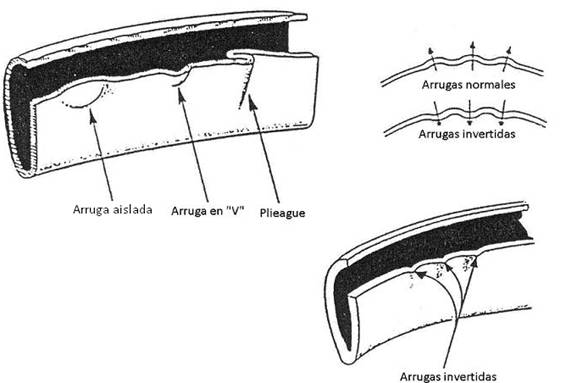

ボトムフックには他にも起伏や変形があるが、これらはコンパクト度に関するものと混同しないようにする。 その一部を図43、44に示す。

したがって、図面番号43において、文字A、B、C及びDは、クロージャーの典型的な波形を許容できる程度に示している。 膨らみEは、その部分にゴムが過剰に蓄積されることで発生するものであり、好ましくない。 F点は、ボトムフックのカットエッジに小さな隆起がありますが、これは2回目の操作で過剰な圧力がかかったために発生したもので、シールの積層が危険な状態になっている可能性があります。

図No.43: ボトムフックのしわの種類

これら以外にも、 図44に示すような、異常の兆候として好ましくない、避けるべきシワの種類もあります。

図44:望ましくないシワの発生

大きな孤立シワ:素材が均一に回収されていないことを示す。

V字シワ:波の反転を表現しています。 通常のシワはわずかに凹んでいるが、逆V字のシワは凸状になっているため、ボトムフックの表面にレリーフが施されている。

クリース:ボトムフックの面にある段差で、マイクロリークの危険性があります。

フリースペースです。

ファスナーの締まり具合は、底面のフックの波打ちやシワで確認するほか、ファスナーの厚みを測定し、ファスナーが包含する5つの金属の厚みの合計と比較する方法があります。 この図から、通常の状態ではゴムで満たされているはずの自由空間が、非常に大きい場合には空になっていることが分かります。

自由空間 = E – ( 2 Gc + 3 Gf )

ここで,E はクロージャの実際の厚さ,Gf は底部金属の厚さ,Gc は胴部金属の厚さである。

コンパクトさ」は、クロージャを形成するブリキ層の接触度合いを表す指標でもある。 そのため、自由空間と密接な関係がある。 で表現しています。

容量=C=(2Gc+3Gf)×100

また、自由空間を表現する方法として、次のようなものがあります。

自由空間=(100-C)×E

タイトなシールは、クリアランスが小さく、コンパクトであることが重要です。 したがって、クロージャーは以下のように分類されます。

– 非常に良い………………………。 c> 85% c 85% c 85% c 85% c 85% c 85% c 85%。

– 良好 75% < C < 85%

– 危険な状態………………………. c< 75% c 75% c 75% c

このコンパクト性の指標は丸い容器にのみ有効であり、炭酸飲料やビールなど内圧が高く、より高いコンパクト性が要求されるタイプの容器には適用されない。 直方体や楕円形の容器の場合、合成重量がある程度大きいので、成形性の数値は60%以上であれば許容されます。

もう一つの有効な基準として、丸型や不定形の容器クロージャーのこのクリアランス値の限界は0.19mm(0.0075インチ)とすることも可能である。

そこで、このコンセプトを別の形で表現すると、次のようになります。

実際のシール厚 < (2Gc + 3Gf) + 0.19

2位:ボディフック貫通

ファスナーの内寸に対する本体のフックの長さは、ファスナーゴムによく食い込むように十分な長さが必要である。 これにより、最初のシールがしっかりと固定されます。 この値は、本体のフックの貫通率で示され、フックの内長さとファスナーの内長さの比率をパーセントで表したものである(図45参照)。

図45:クリティカルクロージャーパラメーター

判断方法は2つあります。

1st.- 「スクラップ」されたファスナーから始め、フックやマイクロメーターでフックを測定します。

この場合、本体フックとファスナーの内寸が測れないため、以下の計算式に当てはめることになる。

ボディフック貫通率 =( LGc – 1.1 Gc ) × 100

Lc – 1.1 (2Gf + Gc)

どこで

– LGc = ボディフック長

– LGf = ボトムフック長

– Gc = ボディメタルの厚さ

– Gf = 金属底部の厚さ

– Lc = クロージャーの長さ

経験上、気密性を確保するためには、缶詰容器で70%以上、ビールや炭酸飲料の容器で80%以上の浸透性が必要です。

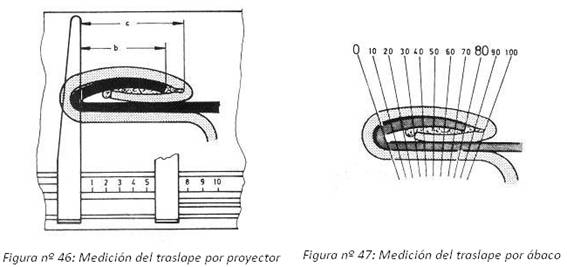

2ª・・・分割されたファスナーからスタートします。この場合、図46に示すように、移動定規を使用して、本体のフックの貫通量をクラスププロジェクターで直接測定し、寸法cと bを 決定することができる。

本体のフックの刺さり具合は、次の式で求められるだろう。

ボディフック貫通率=a=a=a b x 100

また、図47に示すように、そろばんを用いてプロジェクタースクリーン上で直接測定することも可能である。 そのためには、可動定規をできるだけ開き、そろばんの基準線がボディフックと平行に見えるように位置決めして、画面上に見えるようにします。 ゼロがボディフックの半径の内側に位置するようにそろばんの位置を調整する。 貫通部の読みは、本体フックの端と一致する線で示される値をパーセントで表すものとする。

3位 – オーバーラッピング(重ね合わせ)

ボディフックとボトムフックが十分に重なり、その間にシール材が正しいシール厚みで圧縮されていることを確認する必要があります。 図45参照

フックの重なりは、シワがないこととの関係で想定できる範囲で、できるだけ大きくしておくことが望ましい。 オーバーラップは、使用するファスナーの種類の仕様によって異なりますが、いずれの場合も最低限達成すべき基準が設定されています。

クロージャープロジェクターで直接測定するか、計算式で測定することができます。

オーバーラップ = LGc + LGf + 1.1 Gf – Lc

この式を適用した場合、計算されたオーバーラップは、プロジェクターで直接切り口を測定して得られるものより精度が落ちるが、クロージャーの評価には十分な精度と考えることができる。

従来のファスナーの許容最小オーバーラップ寸法は、カットセクションによるか計算によるかにかかわらず、従来のファスナーの2ピースおよび3ピースパッケージの両方で1.1mmと評価できますが、この値は使用するファスナーの種類に依存するものである。

4º – 視覚的な欠陥がないこと。

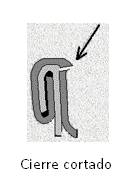

最後に,良いシールには目に見える欠陥がないこと,すなわち,局所的な歪みがないことが望ましい。 考えられる欠点をすべて挙げることは困難ですが、特に次のようなことが挙げられます。

– 過度の傾き

– カットオフ・クラスプ。

– フランジの破損。

– 偽閉鎖。

– スケートをする。

– 水槽の壁面にあるマーク。

– クラッディングの損傷

– ボトムパネルのメカニカルコーディングによるワニスの損傷

– などです。

このような欠陥は一目瞭然であり、ダブルシールの完全性を損なう可能性がある。 これらの欠点の一部は、すでに前述したとおりである。

要約すると、クロージャーの受容性の重要なパラメーターは、優先的に注意を払う必要があるということです。 ブリキのボディとボトムのこれらのパラメータの典型的な寸法例は、1.1 mmの有効オーバーラップ、70%以上のボディフックの浸透と75%以上の圧縮度です。 しかし、アルミニウムを素材とした場合、少なくとも90%以上のコンパクト化が可能です。

クロージャーの外部目視検査は、各シームステーションの缶を分析し、15分に1回、定期的に実施する必要があります。 クロージャーの全体的な品質について缶を評価するために、各シームステーションで缶を「剥がす」ことによってクロージャー全体を開封し、缶の寸法を記録する必要があります。 評価の頻度は理論的には1時間ごとですが、工場の人員数によってこのチェックの頻度が制限される場合があります。

統計的工程管理は、結果の傾向分析に基づき、ダブルシールの管理下のメンテナンスの安定した信頼度を提供します。 部品のメーカーがボディやボトムの仕様を満たしていると仮定すれば、シールの受容性が急激に低下することは考えにくい。 金型やシーマーのセッティングがシールの品質に大きく影響するため、数日単位で傾向を観察することが一般的です。 トレンド分析では、重要な許容パラメータを超える前に、クロージャーの寸法で徐々に不具合が報告されるのが普通である。

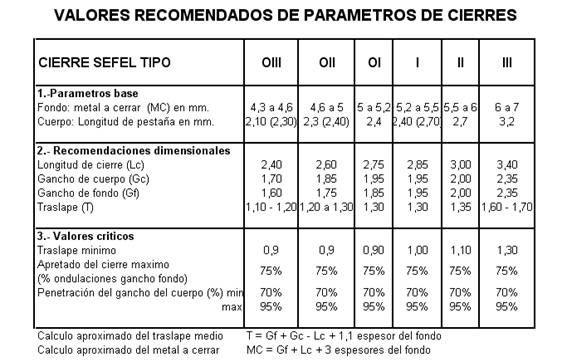

7º. – シールのパラメーターの推奨値

上記の臨界値は一般的なガイドラインとして示したものであり、すべてのパッケージに対して有効なものではありません。 これらの値は、その形態によって、要求度が高くなったり低くなったりします。 円形でないパッケージの場合については、すでに説明したとおりです。

しかし、これらの値の大きさに最も影響を与えるのは、選択されたクロージャーの種類である。 このタイプは、容器の寸法と、何よりも底や胴に使われている金属の厚みと硬さに依存する。 後日、ファスナーの進化について述べる際、金属の特性が基本パラメータ(被締結金属量とフランジ)にどのように影響するかを詳しく検討する予定である。 クロージャの臨界値は、これらの次元に基づいて定義される。

基本パラメータ

a. –閉鎖される金属は,容器閉鎖に組み込まれる底部の領域,すなわちそのフランジとして定義される。 その概算値は、以下の総括表の下段に示した計算式で求められます。

b.-もうひとつの基本パラメータ、つまりファスナーの出発点は、ファスナー用語ですでに定義したフランジの長さです。

セフェル社では、ファスナーを6種類に分類しており、そのうち最初の3種類は「ミニファスナー」と呼ばれるもの、残りの3種類は従来のファスナーである。 なお、大型液晶ディスプレイには7つ目のタイプがありますが、これは集計対象外です。

表に反映させています。

1º. – セフェル社製クロージャーの種類

2º. – その開始または基本的なパラメータ

3º – クロージャ自体の基本パラメーターの推奨値。

4º – シールのクリティカルパラメータの値

5º – を近似的に決定するための経験式。

O クロージャオーバーラップ

o 底面から閉じることができる金属

8º – クロージャーの寸法バリエーション

閉じた状態での若干の誤差は避けられません。 これらの変動は、主に以下の要因によるものです。

a.- 使用する金属の厚さは、容器の種類と大きさによって異なる。 ブリキやTFSの通常の製造公差に加え、金属の延性、焼入れ性にもばらつきがある場合があります。

b.- マンドレルの回転数、ローラーの直径、閉じる速度など、それぞれの機械が異なる特性を持つため、使用するシーマーの 種類を指定します。

c.- ブリキまたはTFSの表面特性。 異なる種類のワニスやリトグラフの存在は、シール形成中の金属の挙動に影響を与える。

d.- 閉鎖が行われる温度。

これらの要因がシールの寸法に及ぼす影響を最小限に抑えるためには、シームマシンの設定・調整とその操作に厳格な規律が必要である。

9º. – ローラーの調整不良によるファスナーの内部欠陥とその原因。

以下の前提を設けます。

1º. – シーマーに供給されるボトムとボディ(容器)の両方が正しいことを前提としています。

2º – マシンにインストールされているツールは適切であり、完璧な状態である。

そのため、クロージング作業で発生する不具合は、あくまでも装置の調整不良が原因である。

閉めるべき工具や部品に問題がある場合、考えられる原因の幅が広がります。 したがって、不具合が発生した場合は、まず底面や容器、工具が正常かどうかを確認し、これらの要因を排除して、調整作業のみに集中することになります。

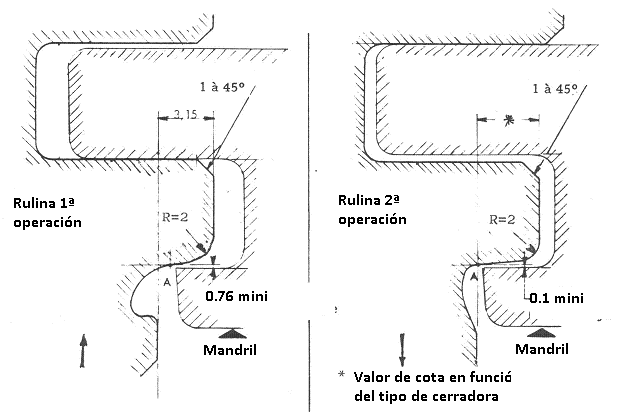

1.- ファーストクロージング操作

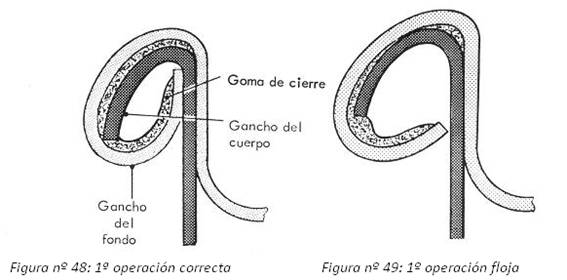

最初のクロージング操作の後、理想的な断面の外観は、図48に示すようなものである。

A.-図49のように、本体と下ホックの形成が不十分な場合、すなわちローラーが緩すぎる場合、次のような不具合が発生する可能性があります。

1.- ショートボトムフック。

2.ファスナーの長さが長すぎる。

3.ボトムフックのヒダの形成。

4.・大型ボディフック

5.スモールソラップ

6.- シールの根元にあるピーク

2と6の不具合は、シールを分解することなく簡単に見ることができ、すでに上記で対処済みです。 不具合1、3、4、5については、解析のためにクロージャーの開封が必要です。

B.-図50のように、最初の操作で過剰な圧力がかかると、以下のようなシール不良の原因となることがあります。

1.・短いボディフック。

2.- 下部のフックが長すぎる。

3.・クロージャーの長さが足りない。

4.ファスナー下部の締め付けが不十分な場合

欠陥3を除き、検出にはシールの分解が必要である。

2º・・・2回目の閉動作

ファスナーに 2 回目の加工を施した後の結果の分析は、1 回目の加工(緩み、巻き締まり)の場合ほど単純化できず、一連の悪影響が発生する可能性があり、その原因はさまざまである。 そこで、結果から逆算して、考えられる原因を定義していく分析を行います。

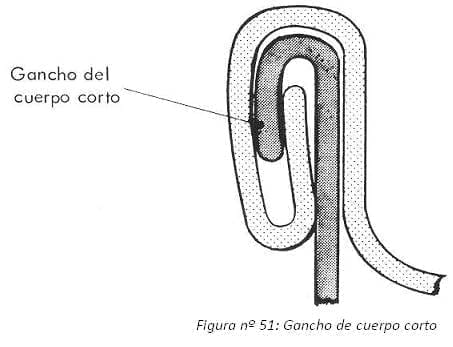

A.-ショートボディフック

ロック部のボディフックが短すぎる場合、図No.51に示すようになります。

この不具合の原因は、以下の通りです。

1.コンプレッションプレートへの圧力不足。

2.- 最初の操作のルールがきつすぎる。

3.第2オペのルリナスは、あまりタイトではない。

4.- 閉じた状態での調整の高さが正しくない、つまり、チャックがコンプレッションプレートに対して高すぎる。

B.-ロングボディフック

一方、図番号52に示すように、ファスナーの断面が長すぎるフック体を有する場合、この場合の原因は以下のように考えられる。

1.コンプレッションプレートに圧力がかかりすぎている。

2.閉じた状態での高さ調節が正しくない。

3.- 第1オペレーションのルールがあまりタイトでない。

4.第2オペレーションのルールがきつすぎる。

C.-ショートボトムフック

この場合のクロージャの断面は、図53のように示される。 考えられる原因としては

1.第一オペレーションのルリナスの締め付けが甘い。

2.コンプレッションプレートへの圧力が高すぎる

3.- コンプレッションプレートが高すぎる。

4.マンドレルに対して高い位置にある最初の操作のルリナ。

5.チャックに対して高い第2動作のルリーナ

図No.53: ショートボトムフック

D.-ロングボトムフック

図54参照。 考えられる原因

1.初動プーリーが固すぎる

図No.54:ロングボトムフック

E.-過剰なクロージャーの長さ

図55を参照してください。 最も考えられる原因

1.第1動作のルールの締め付けが甘い。

2.- 2回目の操作のルールがきつすぎる。

3.マンドレルに対して低い位置にある最初の操作のルリーナ。

4.マンドレルに対して低い第二操作のルリナ。

図No.55: 閉鎖時間の長すぎるもの

F.- 閉鎖時間の不足

図56をご覧ください。 最も可能性の高い原因

1.- 1回目の操作のルールがきつすぎる。

2.第2オペのルリナスの締め付けが甘い。

3.マンドレルに対して高い位置にある最初の操作のルリナ。

図56: クロージャの長さ不足

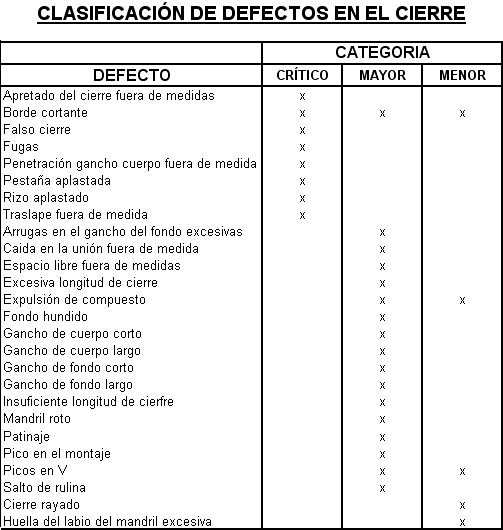

第10回 閉鎖部の欠陥の分類

クロージャーの欠陥は、すべて同じ重要性を持っているわけではありません。 古典的な「クリティカル」「メジャー」「マイナー」の区分では、同じ種類の発生が続くため、必ずどちらかに含まれるべきものと、発生の大きさによって2つ、あるいは3つすべてに含まれるものがあります。

これまで見てきた欠陥の種類を考慮すると、一般的には次のように分類することができる。

11º. – シーマシンの制御と寸法調整

シールの品質は、シーマーの能力を如実に表すものです。

特に不規則な缶の場合、例えばシーミングローラーがシーミングマンドレルに正確に沿っていなければ、ローラーの調整度合いで完璧な結果が得られないことは容易に理解できる。 同様に、ボトムマンドレルが適切なものでなかったり、ロッキングローラーのプロファイルがボトムを制御し成形するのに最適な形状でないと、良好な寸法結果が得られないことになる。

優れたシーマーの設計により、機械的な故障の修理や調整のためのダウンタイムを最小限に抑えながら、安定したシール品質を実現することができます。

最初の操作はこまめに確認し、高さや幅を記録しておくことが肝心です。 これにより、ローラーの交換時期を判断するのに必要な情報が得られます。 ここ数十年、ロックツールの大幅な改良が進み、耐腐食性の高い素材や、表面が硬いため交換の必要がない長寿命な素材が導入されている。 これらの改善は、包装材の薄肉化、硬質化、あるいはTFSのような新しい包装材の導入とある程度連動しています。

確かに、ブリキからティンフリースチール(TFS)への変更は、より柔らかいブリキの底面に比べて、底面の酸化クロム皮膜に接触するロールの半減期を劇的に短くすることにつながる。 それにもかかわらず、TFSへの切り替えは費用対効果が高い。しかし、TFSの導入に伴う経済性のうち、ツールのコストは大きな部分を占めている。

縫製機が適切にメンテナンスされ、縫製工具(マンドレルやローラー)が良好な状態であれば、縫製機の分析は、プロセスが制御されていることを確認する情報のみを提供する。 そこで、シーマーを連続的に調整する必要がないように、製缶業や金属加工業では「ターゲット設定」という工程を普遍的に導入し、シーマーを正確に行うようにしています。

12.- 目的のための調整

各シーム機は、加工する底・蓋・胴の種類、金属ゲージ、容器の直径や形式に応じて、それぞれの仕様に応じた調整と制御が必要です。 一般的には、次のような手順で行います。

1º. – シーマの機械的な状態を確認する。

目標設定を始めるには、まずシーマの機械的な状態を把握する必要があります。 簡単のため、回転缶タイプの円筒缶用多目的シーマーの設定について説明する。

まず、マンドレルチャック軸とコンプレッションチャックまたはリフターチャックアセンブリとの間のアライメントを決定する。 そのためには、これらのコンプレッションプレートアセンブリの1つをサポートベアリングから取り外す必要があります。 このアライメントは、マグネットで支持されたダイヤルインジケータをスピンドルシャフトに当てることで、正確に測定・記録することができるようになりました。 コンプレッションプレートの軸を上げ下げすることで、針の変動を見ることができる。 理論的には0.005インチ(0.16mm)以下であるべきですが、0.012インチ(0.30mm)を超える場合は調整が必要です。 各機器はそれぞれ独自の調整システムを持っており、適切なスパナを使用するものから、より複雑なシステムまで様々である。 時に困難な作業ですが、良い品質のクロージングを実現するためには、アライメントが不可欠なのです。

アライメントが確立したら、スピンドルシャフトのベアリングの垂直方向と水平方向のクリアランスを測定し、0.002″ (0.05 mm) 未満であることが必要です。 0.005インチ(0.13mm)のような過度の垂直方向の隙間がある場合は、さらに検査し、必要に応じて交換する必要があります。 次に、ロックローラーのベアリングとシャフトについて、横方向と縦方向のクリアランスを検査する必要があります。 いかなる場合も、横方向の遊びが0.002インチ(0.05mm)、縦方向の遊びが0.005インチ(0.13mm)を超える値を認めてはならないものとします。

最後にコンプレッションプレートに移ります。 クロージャーの品質を確保するために、空の容器を閉じる場合はマンドレルとの平行性とアライメントの喪失、フランジとの過度の遊び、満杯の容器を閉じる場合は蓋ボウルが既に設置されている状態で、いずれも修正する必要があります。

シールの品質を決める重要なポイントの良好な状態が確立されれば、目標設定の練習を開始することができます。

2.- マンドレルとローラーが閉じるべき容器の種類に適していることを確認すること。

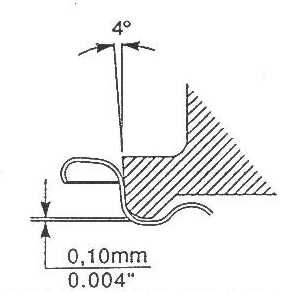

最初の目的は、マンドレルと底の間の座を確認することです。 シーマーを正確に調整するためには、ボトムがチャックに緩すぎたり、きつすぎたりしては意味がありません。 イージーオープンタイプでない蓋の場合、マンドレルに底を収容するために積極的な力が必要である。 図57参照。 マンドレルと底面の干渉の程度は、0.10mm とする。 この値を測定するのは非常に難しいが、原理的にはマンドレルを底面に置いた状態で、マンドレルのリップ半径の端と底面の谷の深さの間に0.10mmの隙間があればよい。 したがって、マンドレルを底面にしっかりと押し付け、フラスコの底面に静止させると、この値(0.10mm)の干渉を乗り越えることができる。 マンドレルリップの設計は、封止作業上、気をつけなければならない重要なポイントである。

図No.57: 底面のマンドレルの座面

ローラーのプロファイルは、使用するクロージャーの種類によって異なり、ボトムフランジ、ボディフランジ、使用する金属の厚みの寸法と連動しています。 また、パッケージの丸い形や不規則な形とも連動しています。

3º・・・閉じた状態での高さ調整の準備をします。

マンドレルとボトムの適合が正しいと仮定すると、次に「閉じた状態の適合高さ」(Hc)を調整する必要があります。 コンプレッションプレートの上面とロッキングマンドレルの下面との距離です。

この作業を適切に行うためには、容器の供給元の仕様と資金を用意することが必要になる。

シーマーのクロージングハイトを正しく設定することは、2つの理由から重要です。

– ロックにおける本体フックの正しい寸法は、ロック調整の正しい高さに依存します。

– 充填プラントでは、蒸気流変更部品に対する本体フランジの適切な位置を達成し、維持する必要があります。

このディメンションの計算式は

– 非密封缶の高さ(M)からチャックリップの高さ(A)を差し引き、0.043″(1.09mm)の値を取る定数を加えたものです。

Hc = M – A +1.09

値 0.043″ (1.09 mm) は、最初の閉鎖動作の作動サイクル中の圧縮プラテンの上昇値 0.022″ (0.56 mm) に、このサイクル中の容器の高さの減少値 0.021″ (0.53 mm) を加えたものです。 閉じたときの設定高さ」は、最初の操作で測定しておく必要があります。 図58参照。 ハイトゲージは、最初の閉動作のカムフォロアがカムのピークまたは最大点に一致するときに設定する必要があります。

図No.58:マンドレルとコンプレッションプレートの距離調整

4º – コンプレッションプレートの圧力を調整します。

次に、コンプレッションプラテンの力、つまりプラテンのバネ圧を調整します。 正しいシール形成に大きく影響する要素です。 シーム工程では、胴体フックと底部を正しく形成するために、缶胴の高さを低くし、缶胴への圧力を一定にコントロールする必要があります。

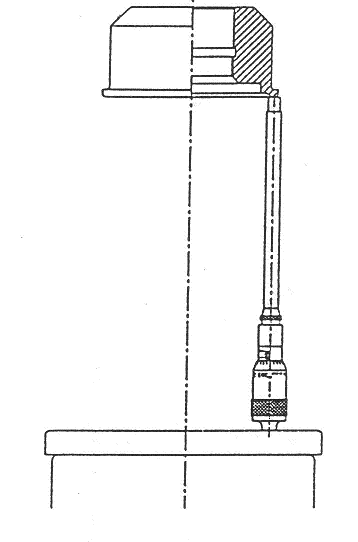

圧縮板の荷重は、缶胴材の厚みと関係があり、つまり缶胴材が厚いほど圧力を高くする必要がある。また、缶の大きさとも連動しています。一般的なボディの厚さ0.18mmでは、200ポンドの値に設定でき、0.022インチ(0.56mm)のたわみがあります。 図59を参照してください。

図No.59:コンプレッションプレートの調整

このあらかじめ設定された荷重にコンプレッションプレートを調整するために、専用のダイナモメーターが必要になる。 ほとんどの縫製機メーカーがこの装置をカタログに載せており、封入する容器によってこの圧力が適切な値であることを情報提供している。

クロージャーの最終的な分析中に、望ましい目標に到達するために本体フックの長さを増減する必要がある場合、これは荷重を増減することによって行うべきであり、クロージャーの設定の高さは決して変えてはならない。

この課題については、「シーマーの圧縮板圧力の安定性」の記事でより詳しく展開しています。

5º-スピンドルリップに対するローラーの距離を確認します。

第1オペのルリナ。

第一操作ローラーの調整中、ローラープロファイルとマンドレルリップが直接、無制限に接触することは避けなければなりません。 ローラーを正しく配置するためには、ローラーアームの動きを制御するカムの上部が作用しているとき、すなわちスピンドルに最も接近した位置にあるときに、この調整を行う必要があります。

第1操作カムの突起の上に乗ったら、まずマンドレルリップまでのローラーの距離を調整します。この目的のためには、第1操作カムの厚さの値を知っていなければならず、これはファスナーの仕様書に記載されている必要があります。 調整にはワイヤーゲージやキャリブレートロッドが使用される。

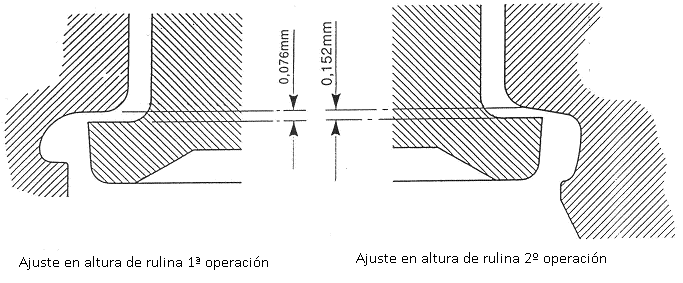

その後、マンドレルリップに対するローラーの高さを調整する。 この値は通常、マンドレルリップの上の1番目の最初の操作で0.003″(0.07mm)です。 図60参照。

図番号60:ロックローラーの高さ調整

この高さは、フィーラーゲージで正確に調整することができます。 非円形容器の場合、クロージャーの上部にラミネーションが発生しないように、このローラーをできるだけ低く調整する必要があります。

マンドレルに対するローラーの高さ調整を簡単にする方法として、「ダブルガイド」ガイドキャリッジを使用する方法がある。 マンドレルの上部にあるヒールや突起にフィットするように溝が作られている。 図61をご覧ください。

図番号61:ダブルガイドプーリー

これにより、作業中に上昇する傾向のある第1操作ローラーは、マンドレルヒールの下面に当たって停止することになる。 2本目の操作ローラーは、その逆のケースです。

ルリナ第2作戦。

第1操作ローラーと同じ手順を第2操作ローラーでも繰り返す。 また、第2操作カムの上部で調整します。

この場合のマンドレルリップの上端に対する高さは、0.005インチ(0.13mm) 図番号60参照。 非円形容器の場合、このローラーは円筒容器の場合よりもやや高い位置に設定する必要があります。

6º・・・ローラーの閉じ圧を確認し、最終調整を行う。

最初の操作の調整が完了したら、この操作の寸法を測定し、その断面を分析しながら、缶とボトムの操作を行うことができます。 正しい場合は、2番目の操作ローラーについてこの手順を繰り返す。 そうでない場合は、ローラーの圧力設定を再度確認する必要があります。 また、閉じた後の谷の深さも確認する必要があります。

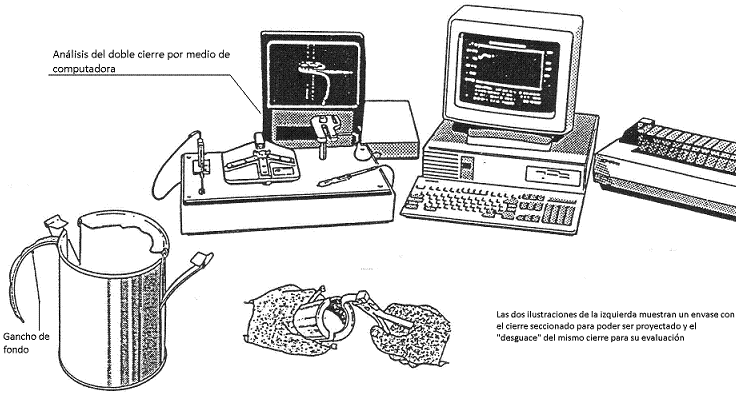

このようにして、クロージャーの評価は、前述の「スクラップ法」と「断面投影法」のいずれでも可能な状態になった。 図62を参照してください。

図62: クロージャの評価方法

7位:エジェクター

この問題については、「閉じる操作」-「工具の基本パーツ」の項ですでに扱っています。

0 Comments