缶詰容器の最近の改良点のひとつに、底径の縮小があります。 本稿では、その成り立ちの理由、この改良のメリットとデメリット、ノッチングの基本的な測定方法、実施方法について解説します。

その歴史

直径65の3ピース飲料容器に始まり、1960年代末には直径62のリング式開閉蓋と同径のブリキ製底板が発売された。 つまり、直径を小さくしたり、両端を切り欠いたりしているのだ。 この開発は、米国が発祥です。 飲料市場において、この技術革新が行われた理由は、主に経済的なもので、回転率が高いため、わずかな節約も正当化されるからであった。

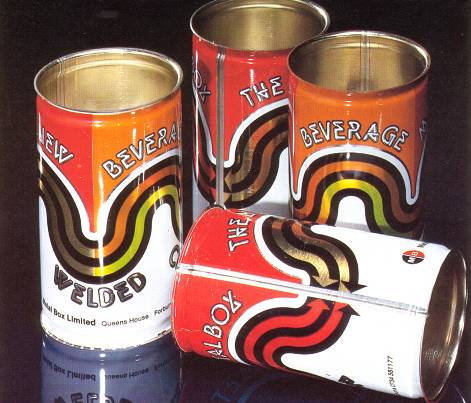

次に刻まれた3ピース容器は、エアゾールである。 この問題は、イギリスから始まりました。 具体的には、1978年にメタルボックス社が、両端(ドーム部・底部)を縮径した容器の試作を開始した。 このデザインは「トリムライン」と呼ばれた。 写真NO.1参照。

写真1:最初のトリムラインエアロゾル

一方、エアゾール包装では、縮径やノッチを導入する決め手となったのはコストダウンではなく、美観であった。 このブリキ容器の最大のライバルは、アルミの押し出し成形による容器であった。 特に、ヘアースプレーや消臭剤、フォーム剤などのパーソナルユースなど、ある程度の価値がある製品の市場では、ドームや底の開閉部のエッジや側面の溶接でイメージを損なうブリキの3ピース容器より、直線的で突起や継ぎ目のないアルミの一体型容器の方が優れていた。 ソウドロニック技術による電気溶接の導入により、リトスポットが大きくなり、溶接代を最小限に抑えられるため、容器本体の外観が大幅に改善されました。 これは、ブリキのように平板でなく、製造後に加飾するため、リトグラフのデザインに大きな制約があったアルミニウム製エアゾールとは明らかに異なる利点であった。

それでも、クロージャーのフランジは、このエアゾールのイメージを、掃除や家庭用品、園芸用品の市場、より安価で競争力のある商品群というイメージに結びつけた。 そこで、メタルボックス社は、ボディエンド、つまりコーンシールとボトムシールの直径を小さくして、ボトムシールの直径がボディと一致し、コーンシールの直径にプラスチックキャップの肉厚を加えた値もボディと一致するようにすることを思いついたのである。 そうすると、エアロゾルの高さのシルエットが、とてもエレガントな直線になるんです。 そのため、ドームの直径を底面より小さくする必要がありました。

このアイデアは大成功で、ヨーロッパのブリキ缶市場は、数年のうちにこのデザインに進化し、アルミ缶に肉薄することになった。 米国市場は部分的な追随にとどまった。

また、原材料の節約もあったが、それだけでは設備や金型への高い投資を正当化することはできなかった。

数年後の1986年、メタルボックス社に直結するフランスのカルノー社が、この底径を小さくするアイデアを3ピースの缶詰に応用することにしたのだ。 この場合、エアロゾルのときとは動機が違う。 その原点は、大型ショッピングセンターやハイパーマーケットで、有名ブランドが自社製品のプロモーションのために設置することが増えていたブリキ缶の積み上げが安定しないことに、良い解決策を提供することだったのです。 これらの杭は不安定で、杭の倒壊が頻繁に起こっていた。 そこで、最初のパックは、最大のフォーマットである1/2kgで、底を小さくしたものを設計しました。 このパッケージは、1987年にフランスで初めて販売されました。 これが好評で、徐々に他の径やヨーロッパ各国にも広がっていった。

缶詰容器の場合、底部のみを通常の蓋碗の内径よりわずかに小さい外径になるように縮小した。 こうすることで、容器の底と、その積み重ねのすぐ下の蓋を合わせることができるようになったのです。 システム全体の安定性が大幅に向上しました。

メリット・デメリット

このように、ノッチ付き包装を成功に導いたのは、おそらく最も重要な理由ではあるが、そればかりではない。 また、コスト削減や商品イメージ、競争の障壁を作るという理由もあった。 それらのまとめと説明として、このタイプのパッケージの長所と短所を以下に列挙することができる。

優位性があります。

a.- 経済的節約。ベースの直径を小さくすることで、製造に必要な材料の表面積を減らし、ブリキ、ニス、コンパウンドなどの原材料を節約することもできる……というわけだ。例えば、直径73の1/2Kg容器の場合、底を70mmにした。

底面カットオフ径 73 = 88.60 mm 面積 = 6165.36 mm2

底面カットオフ径 70= 85.30 mm 面積= 5714.64 mm2

節約額=450.72mm2 であり、これは原料の表面積の7.3%に相当し、無視できない。

b.- スタック性。このことは、すでに前述したとおりです。コンテナを積み上げ、ディスプレイや棚、販促ポイントに並べる……うまくまとめて、安定的に、しっかりと並べることができるのは、必要不可欠なメリットでした。作業や時間、満杯になったコンテナを倒してしまうなどのロスを防ぐことができます。

c.- 新しい画像。ブリキ缶は、その長い歴史から、他の種類のパッケージと比べると、あまり新しくない、多くの潜在顧客にとって古臭い商品というイメージがつきまといます。この新しいプレゼンテーションによって、その形状が変わり、よりモダンなプロフィールを示すようになり、商品化につながることが期待されます。

d.- 金属加工業界は非常に成熟した分野であるため、どんなに小規模な企業であっても、アクセスを妨げる技術的な障壁はほとんどなく、時に窒息するような競争を生み出しています。ノッチングを取り入れるには、この新しい技術を使いこなす必要があり、また、一定額の投資が必要なため、市場の劣化にブレーキがかかってしまうのです。

デメリットです。

a.-主なもの、強力な投資の必要性。

– 新しいボトムを製造するための装置や金型を一式揃えること。

– パッケージング生産ラインに設置される新しい機械(ノッチャー)とそれに必要な補助装置(エレベーター、コンベヤーなど)です。

この投資の最悪な点は、これまでの1種類のクロージャー/ファンドの生産を2つのサイズに分割することになるため、アクティビティが増えない可能性があることです。 しかも、新しいパッケージの最終的な価格に転嫁することは困難です。 そのため、投資対効果は疑問視されています。

b.「今まで1つしか必要なかったアクセサリーのストックを2つ作る必要が出てきました。1つはクラシックな蓋用、もう1つは新しい底用で、同じアクティビティ用です。これは従来の蓋を使用した場合のみです。逆に、蓋が開けやすいと、状況は変わりません。

フォーマット

缶詰の包装では、減底(ノッチ付き)包装が徐々に普及してきました。 主な用途は、直径65(370gまたは1/4Kgパック)、直径73(1/2Kgパック)、99(1Kgパック)が中心です。 次に、ノッチ付きフォーマットには、直径52や63などの小サイズや、83、105、127、153などの中・大サイズも市場に出回っています。

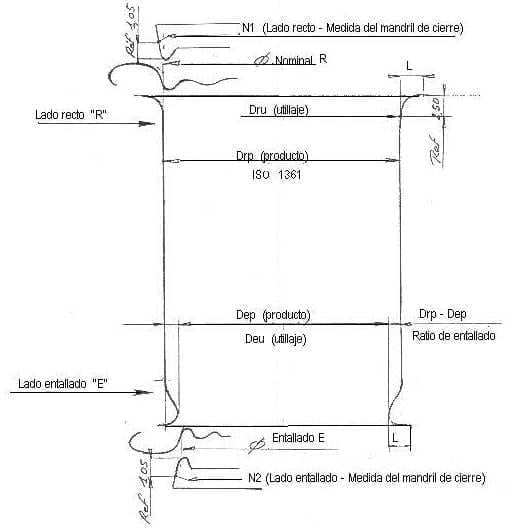

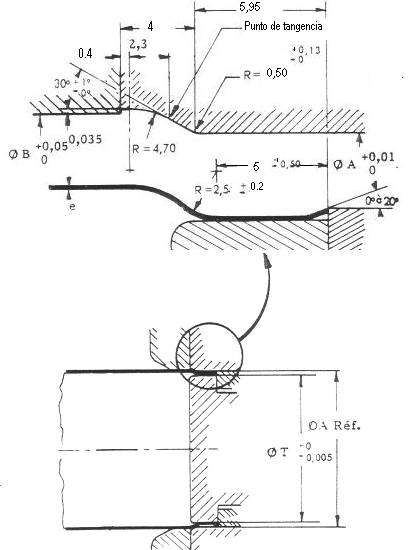

下の図面は、切り欠き容器の両端にそれぞれの蓋と底を配置し、それらを固定するために必要なクロージャーマンドレルを示したものである。 その上に、基本的な手段を区切り、それぞれを由来とする単語の頭文字で指定する。 例えば “Dru”(の値)。

直径

の値です。

ストレート

において

ツーリング

). 図2参照。

図2: ノッチ付きパッケージの主要寸法

SEFELの勧告に従って、これらの寸法の値を下表にまとめています。 これは推奨寸法であり、すべてのメーカーが採用しているわけではありませんが、ほとんどのメーカーがこれに近い値になっています。 このように、ストレートエンドとノッチエンドの直径の差であるノッチ比率は、大口径を除いてすべてのフォーマットで3mmに近い値になっていることがわかる。 図3参照

図3:ノッチ付きパックの主な測定結果

冒頭で述べた缶詰容器に先行するエアゾール容器の場合、プラスチックキャップが外側の容器本体と横方向に並ぶように、両端と異なる値で切り欠きを入れ、コーン側を小さくしています。 次の図は,すでに切り欠きとフランジが形成された容器本体を示しており,両端の内径の値が示されている。 図4参照。

図4 エアゾール缶のノッチ付き両端部内径の値

技術・設備

容器本体の片端または両端を縮小する作業を行う機械を「ダイネッカー機」と呼ぶ。 3種類あります。

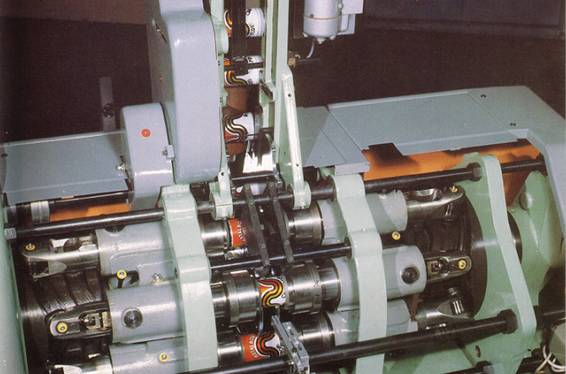

- a) ホリゾンタル:最初に登場したものです。 飲料容器に使われ始めたのは、65年に「スリーピース」という技法で作られたときからだ。 この装置では、溶接機やシームコーティング装置から出た直胴が、軸を水平にして装置上部を貫通し、センタースターによって、縮径工具を搭載した様々なヘッド(通常6~12ヘッド)に拾われる。 カムによる開閉動作が可能なヘッドです。 ある弧を描いて移動する間にノッチングが発生し、その後アームが開いてボディが星から放出される。 図5はそのうちの1台である。

図5:横型ノッチャー メタルボックス628

- b) 縦型:より現代的で、胴体の一端だけを切り欠くというコンセプトのもと、保存食用に開発されたもの。容器が直立するように、つまりライン全体が垂直に動くように設計されています。そのため、作業方法は横型と同じだが、本体が直立し、片側だけに工具が搭載されている。また、ノッチングマシン、タビングマシン、コードマシン、クロージングマシンなど、複数のマシンがグループ化されたモジュールアセンブリの一部として提供されることも可能です。後者では、非常にコンパクトな生産ラインを形成することができます。クルップ社は、モジュール式機械設計のパイオニアであった。

- c) エアロゾルの場合、やや特殊な機械が必要である。 1つは、容器の高さが大きいこと、もう1つは、両端に異なる切り欠きが必要なことです。 ドイツのラニコ社は、ノッチングとフランジングを同時に行う横型マシンを開発し、大きな成功を収めた。 容量やケイデンスの異なるものが用意されています。 これらは、前の2つのタイプのように「緩衝」効果によって縮小するのではなく、浮遊部分にローラーを作用させることによって縮小を行うものである。 図面No.6参照。

図6:ラニコマシンのノッチングヘッド

従来のノッチングマシン(ラニコの装置を除く)における工具の働きは、容器本体の直径の端の縮小を達成するために、リングによって外部に拘束され案内された緩衝器(直径T)に圧力下で導入し、この緩衝器は得られる縮小端の外径と同じ内径(A)を有しています。 図7参照

図7:代表的なパッドノッチ加工用金型

操作の調整は、本体の端が少し外側に曲がるように行う必要があります。 この曲げは約0.2mmで、その後の本体のフランジ加工を容易にするためのものです。

写真No.8は、飲料容器本体、3ピースタイプ、直径65、電気溶接、両端切欠き、フランジ付を複数枚掲載しています。 以上のことを明確に示しています。

写真8:容器本体の切り欠きとフランジ。

本稿では、DWI(stuffing-stretching-ironing)技術で製造された飲料容器のノッチングについては、別の章に譲るため、取り扱いを試みていない。

0コメント