SUMMARY

金属加工や包装の業界では、封止作業が重要な鍵を握っています。 ここでは、交換可能な部品を用いて、良好な密閉性を得るために必要な要件を開発し、これらが何であるか、どのように調整されるべきかを分析する。

導入と要件

はじめに

金属加工業とパッカーに共通する課題がある。 これは、容器の本体とそれに対応する蓋や底の閉鎖や接合を行うことです。 このような作業を適切な条件下で行い、均一かつ安全な品質を維持するために、一連の勧告や規格の適用が進んでおり、当初は各国の国家レベルで行われていたが、規制機関を通じて徐々に国際化されてきている。 本稿では、これらの提言の主な結論をまとめる。

本作品は、加工品や食品の包装材や資金を購入する際に適用する推奨仕様をまとめたものです。 ここに示されたデータは、世界の主要な金属組織学産業で受け入れられています。

この規格を適用することで、メーカーから供給される包装の二重封緘に関するすべての事項について、互換性協定を定めることが可能となる。 ここに詳述した寸法や公差は極めて現実的なものであるが、それらを無差別に使用しても、共通の調整を適用して同一の結果を保証するものではない。 底板の半径や底板のカール内側の最小径など、基準を統一することが困難な測定値もあり、異なる値が存在する場合は、具体的な調整を行う。

必要なもの

容器や底は、その用途である食品の充填・包装・流通に最も適した方法で製造・包装・輸送されなければならない。

シーミングマシンの容器、ルーズボトム、クロージャ工具は、以下の制限のもと、充填、クロージング、コンベヤ、包装機器全体にわたって各メーカーの部品の互換性を確保できる大きさであること。

1- シーマーのモデルによっては、一般的なシーミングマンドレルとローラーを使用して、すべての容器径と底部を閉じることができない場合があります。

2- 推奨規格内であっても、部品寸法や機械調整のばらつきがあるため、同じ供給元であっても、異なる供給元間の調整が不要であることを保証することはできません。 しかし、これらの基準を遵守することで、調整の必要性を最小限に抑えることができると考えています。

3- シーム機のサプライヤーは、容器と底部のいかなる組み合わせに対しても、推奨される機械の調整とセットアップを提供する。 後で問題が発生したときに、機械の設定が正しいことを確認するための基礎として、セットアップ手順を使用することをお勧めします。

寸法目標および公差

当時、本作品に掲載されている規格について、各メーカーは以下のような取り決めをしていました。

– 1:プラスマイナスの公差がある「ターゲット」。達成すべき「目標」寸法は、各パラメーターで理想とされる値である。 この「目標値」は公称値で定義されています。 バッチ中の容器または底部の99.7%(注)は、表示された許容誤差の範囲内でなければならない。 このカテゴリの全測定値の平均は、記載された「目標値」またはそれに近い値でなければなりません。 空容器の高さの場合、定義された公差がプラスマイナス0.50mmであるため、すべての測定の平均が目標測定値に対してプラスマイナス0.13mm以内であることが期待される。

– 2:フィールドが確立されている(「ターゲット」ではない)。 バッチ中の容器または底部の99.7%(注)が、記載されたフィールド内でなければならない。 このフィールドは、公差で区切られる。

– 3:最小値。任意のバッチ(注参照)において、製品の99.7 %が規定の最小値以上であること。

– 4:合格・不合格の欄。どのバッチ(注)でも、製品の99.7%が規定の「合格・不合格」寸法内に収まっていなければならない。

– 公差のない寸法は、参考のためのツーリング寸法です。

注)ロットとは、50,000 個以上のパッケージまたは 200,000 個以上のファンドからなる供給または委託をいう。

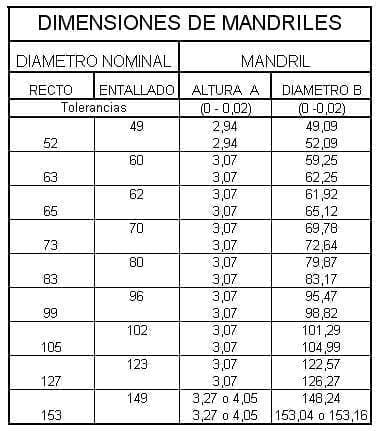

かんづめ機用マンドレル

シーミングマシンは、マンドレルチャックとシーミングローラーを基本構成部品とする。 このディスクは、底部トラフの内側に非常に正確にフィットし、ローラーの作用で材料を巻き付け(または圧着)、閉じる支持体の役割を果たします。

マンドレルの寸法は、ボトムの寸法と密接に関係しています。 したがって、供給元が異なっても同じマンドレルを連続して使用できるようにするためには、上記のようにマンドレル間の互換性を保証する必要があります。

マンドレルは、縫製機に固定される上部と、縫製作業で使用されるボトムの寸法に連動する下部またはアクティブ部分の2つの異なる部分から構成されています。 図1は、マンドレルの下部領域またはリップのプロファイルを示し、閉じるべき容器によって異なる。

図1: マンドレルリップのプロファイル

このプロファイルは、使用される資金に応じて、付属の表に示すような適切な措置がとられています。 実際には、閉じるべき底面の直径がどうであれ、一連の寸法は統一されています。 リップの傾斜角「D」,リップの半径「C」,直径を測定する基準点「E」は共通である。 したがって、変数の次元は2つだけである。基準点におけるリップの高さ “A “とその直径 “B”。

すべてのマンドレル径に共通する寸法です。

基準点の高さ E = 1.05 mm

マンドレル半径 C = 1 mm +0.00 / -0.05

リップ角D = 4º±10`.

この表では、最も一般的なストレートタイプの容器の呼び径を、端部に切り欠きのあるものとストレートタイプのものとで区別して示している。

マンドレルリップの高さ「A」は、小径と大径を除く多くの直径で一定である。 後者の直径153の場合、市場にはまだ2種類の高さがあり、その結果、「B」直径の値も2種類になる。

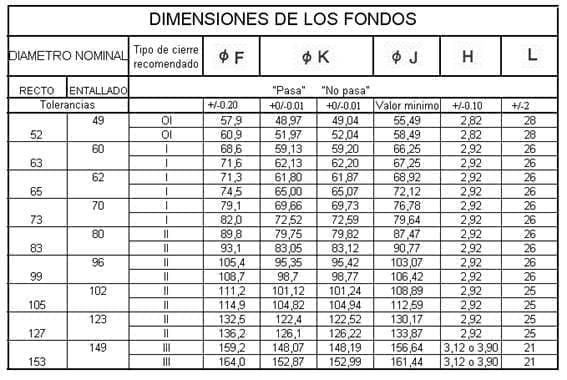

ファンドの寸法

すでに述べたように、同じフォーマットのクロージングツールの統一を可能にし、品質の高いクロージャーを得るためには、容器供給者が誰であれ、クロージャーの製造に影響するすべての寸法を同じに保つことが必要である。 これは、メーカー、業界団体、組織などが長年に渡って取り組んできたもので、今日ではかなりの標準化が達成されている。

図面番号2は、従来の缶詰容器の丸底の寸法で、イージーオープンのリングプル蓋は含まれません。 これらの対策を尊重することで、上記のマンドレルを良好な状態で使用することが可能です。

図2:クロージングに関連するファンドの基本指標

クロージャーは、それぞれの構成部品の寸法(本体と底部フック、クロージャーの高さ、重なり具合など)によって、7つのタイプに分類されることを明確にしておく必要があります。 その中で最も小さいのが OIIIで、最も大きいのが IV である。最初のもの(OIII)は、責任の少ないごく小さな容器用のミニクロージャー、最後のもの(IV)は大きな缶用のクロージャーとなるでしょう。 最も一般的に使用されているのはOI、I、IIで、通常の容器サイズをカバーしています。 同じフォーマットで、どちらかのタイプのクロージャーが市場に出ていることがあります。 例)OI型、I型は直径73。

クロージャーの種類を変えると、クロージャーに連動する背景やボディタブの寸法も変わるので注意が必要です。 そのため、ユーザーごとにどのようなクロージャーを使いたいかを明確にし、包装用品と連動させる必要があります。

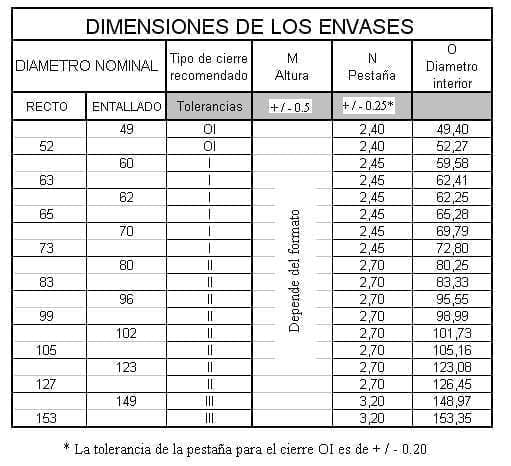

次の表は,部品の互換性を確保するために標準化された,従来の底部の閉塞に関連する寸法を示したものである。 表が複雑にならないよう、各ケースで最も一般的なファスナーの寸法のみを示し、「推奨ファスナータイプ」の欄に記載した。

マンドレルと同様、ストレートコンテナの直径とノッチ付きエンドの値を区別しています。 したがって、「切り欠き」の欄は、容器の寸法ではなく、端部の縮小寸法を表しています。

外径である直径「F」は、シーマーのボトムフックを作るために利用できる材料の量を規定し、シーマーの多くの部品(ボトムフィーダー、スターホイールなど)のサイジングに影響します。 蓋の基本的な測定方法です。 クロージャーエレメントの異なる寸法、すなわちマンドレルの寸法とフランジの寸法を関連付ける公式が数多く存在します。 例えば、直径「F」とマンドレル「B」の直径は、以下の式で表される関係にある。

クロージャタイプOIの場合:F=B+8.76

クロージャタイプIの場合:F=B+9.36

クロージャータイプIIの場合:F = B + 9.88

クロージャタイプIIIの場合:F=B+10.92

マンドレルの調整径であり,シールの基本径である「K」径の場合,その最大値と最小値を表し,この測定値の品質管理ゲージの「合格」「不合格」に対応するようにした。 合格」「不合格」欄に記載されている公差は、対応するゲージの構造公差です。 この測定値と基準点におけるマンドレルの直径を関連付ける式は以下の通りである。

底面の直径が99まで:「合格」K = B – 0.12/ 「不合格」K = B – 0.05

底面の直径が99より大きい場合:「合格」K = B – 0.17 / 「不合格」K = B – 0.05

カール内側の直径である「J」寸法は相対的に重要であり、その目的はボディフランジとの干渉を防ぐためである。 したがって、その最小値のみが反映される。 マンドレル径「B」の関数として「J」の値を決定する式は,選択されたファスナーの種類に関連して変化し,次のとおりである。

クロージャタイプOIの場合:J=B+6.40

クロージャタイプIの場合:J=B+7.00

クロージャータイプIIの場合:J = B + 7.60

クロージャタイプIIIの場合:J = B + 8.40

これは、クロージャーの種類が増えると、フランジも増えるため、蓋のフランジ内に配置するスペースを確保する必要があるからです。

鍋の高さまたは深さ“H“を底から等距離の3点で測定し、3つの測定値の平均を求めなければならない。 この平均値も基本寸法であり、マンドレルの高さとは次のような関係になっている。

底面直径49、52:A=H+0.12

その他の直径:A = H + 0.15

L」寸法であるパイルの高さは、ミリ単位ではなく、2インチ(50.8mm)に収まる底面の数で示され、ゲージで測定される。 この記事の補足となる別の記事では、これらの寸法を管理するために必要なゲージの設計、サイズ、使用方法について詳しく説明する予定です。

– 資金の次元的なコントロールは、この問題で大きく見ることができます。

また、ボトムの直径が変わっても一定に保たれる測定値が2つあります。

基準点 “E “の高さ=1.05mm

内部キュベットの半径 “G” = 0.95 mm + 0.05 / – 0.00

基準点 “E “の位置または高さは、底面とそのマンドレル上とで同じである。

谷部 “G “の内半径はダイパンチの中心のそれと等しく、その値はロッキング・マンドレル “C “のそれよりも0.05mm小さいが、公差は変更されている。

包装寸法

パッケージの寸法でクロージャーに関係するものはほとんどなく、実際には3つだけです。

-高さ:密封時にすべての容器で同様の圧縮応力を得るため、バッチ全体で均一である必要があります。

– タブ:本体のフックの寸法を定義するもので、コントロールする上で非常に重要な値です。

– 内径:フランジに相当する極限領域で、閉じるべき底部と容器との間の調整幅を規定する。

そのため、部品の互換性を確保するためには、その値を標準化することが必要である。 図面番号3は、3ピース容器の上記3つの寸法を示したものである。

図3: クロージャに衝撃を与えた容器の測定結果

これらの指標の値は下表に示すとおりであるが、まず、以下のコメントを付記する。

1º – コンテナの高さは、市場において非常に多様であり、それらをリストアップすることは不可能であるため、適用可能な許容範囲を示すにとどめる。高さは、適切な機器(コントロールゲージを参照)を使用し、サイドシームから離れた場所で測定する必要があります。

フランジ幅はファスナーの種類によって異なるため、ファスナーの種類に連動した数値となります。エッジから2.5mmの位置にある基準点から測定する必要があります。サイドシームから 10mm 以上離し、180°の位置で 2 回測定し、その平均値を値とする。

3º – 容器の内径は、容器の容量との関係ではあるが、密閉性との関係では重要な尺度ではない。そこで、本作品では、1つ目の要素に着目し、公差を反映させずに、直径の値を参考値として示すことにする。一般的な基準として、ボトムは体にかかる圧力でわずかにフィットする必要があります。簡単なテストとしては、底面を本体に載せて軽く押さえた後、アセンブリをひっくり返すと底面が落ちないことです。

ソーセージ包装の場合、従うべき基準はスリーピース缶と同じである。

クロージング

クロージャー」または「ダブルクロージャー」は、容器本体の端と底またはクロージャーをかみ合わせることによって生じる接合部と定義されています。 この接続は、圧着または二重の圧着プロセス、すなわち二重の安全壁によって行われます。 完全な気密性が必要です。

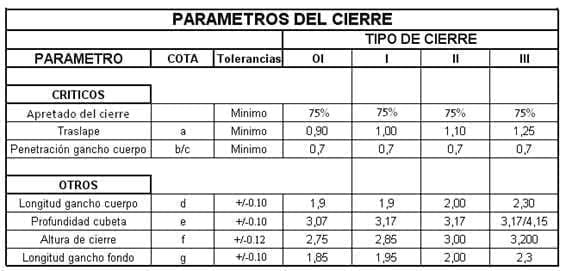

このセクションでは、容器の直径や底の違いによるダブルシールの運用基準、パラメータの詳細、およびそれらを測定するポイントについて推奨します。

これらのパラメータは、2つのカテゴリーに分けられます。

Critical:ダブルシールの適切性を確保するために、その値が満たされなければならないダブルシールの特定の尺度である。

その他:クリティカルなものに到達するための手段となるパラメータであるが、クロージャーの品質を損なうことなく柔軟に測定することが可能である。

新しい縫製機を購入する場合、購入者は新しい装置に導入したい縫製規格をサプライヤーから決定する必要がある。

ダブルロックで監視すべき重要な指標や数値がどれなのかについては、「重要」「その他」を含めて意見が分かれるかもしれません。 図面番号4の寸法の形で示されているものが望ましい。

図4:クロージャの測定結果

3ピースタイプのパックの場合、シールのパラメータは、サイドシームの位置を12時とし、2時位置と10時位置の2つの測定値の平均値として求めるものとする。 梱包されたパッケージの場合、両方の測定は180°で行うものとする。

境界のある測定値に加えて、計算で決定される値が2つあり、いずれもクリティカルとみなされる。

A.-シール厚の比率:「シールタイトネス」とも呼ばれる。 複合厚みの寄与を考慮した理論厚みと実際の厚みを比較し、シールのコンパクト性を測定するものです。 この目的のために、シールの厚さは、その周囲の最も好ましくない箇所で測定された。 比率の算出には、3つの補完的な基準を用いることができる。

a.・・・以下の式に当てはめる。

(3ef + 2ec) / 実際の厚み> 0.8

ここで、efは底面の厚さ、ecは本体壁面の厚さです。

この式は、「クロージャーの5つの壁の厚みを実際の厚みで割った値が商0.7より大きいこと」と言い換えることができる。

b.- この別の計算式を適用する。

実際の厚み = ( 3 ef + 2ec + 0.15 ) +/- 0.05

0.15ミリメートルは、ゴム製ガスケットによって満たされなければならない「自由空間」の値である。

c.- ボトムフックのしわの評価。

クロージャーの生成時に、フックに必ずシワが入り、特に一番下にあるフックは、一番内側に素材がしまるので、そのシワが気になります。 シワのないボトムフックの高さ(長さともいう)は、シールの密閉度の指標となる。 この気密性(密閉性)の程度は、シワのないボトムフックの長さを、ボトムフックの全長に対するパーセンテージで表示します。 この指標は測定できないため、視覚的に推定する必要があり、また主観的な判断であるため、正しく評価するには一定の経験が必要です。 フックにシワがないときが締まり具合100%、シワがフックの高さ全体を占めるときが締まり具合0%となります。 その最小値は75%でなければならず,常に下フックの最悪点を基準として,特に側面の溶接接合部の両側面に注意して検査しなければならない。

この3つの方法はいずれも有効ですが、最も伝統的で広く用いられているのは、ボトムフックの内側にあるシワによる評価です。 前二者の場合、測定はミリメートル単位で行うものとする。

B.-ボディフックの貫通。 本体のフックの長さ「b」とファスナーの内側の長さ「c 」の比率を式に従って決定する。

ペネトレーション = b / c> 0.7

次の表は、この著作で言及されたクロージャのタイプについて、これらのパラメータの推奨値を「重要」と「その他」に分けてまとめたものです。

これらの測定値を管理するためには、特定のゲージを使用する必要があるが、これについては別の記事で紹介する予定である。

この作品では、以下の資料を参考にさせていただきました。

– SEFEL」(欧州軽金属包装材製造者協会)規格

– MPMA(金属包装材工業会)が策定した「オープントップ加工食品缶の業界推奨仕様」。

0コメント