SUMMARY

金属加工業における電気スポット溶接の基本原理と良好なスポット溶接形成のための基準。

本作品は、本サイトで既に公開されている作品をタイトルとしてまとめ、補完するものです。

定義(DEFINITION

電気溶接で溶接された金属容器は、接合する2つの金属部品に強い電流を流すだけで、外部からの寄与なしに、接着と思われる部分で溶接点が得られます。

溶接に必要な熱は、溶接しようとする箇所にこの電流を流したときの材料の抵抗によって生じる。

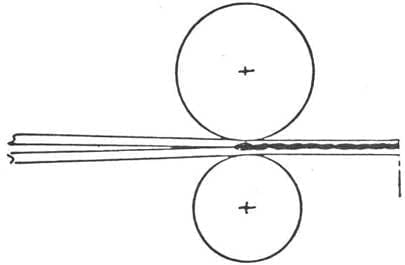

溶接線は、2つの円形電極の圧力を受け、電流が流れ、反対方向に回転しながら、接合する2つの金属部品の間に生じる連続的な点によって実現されます。 図面No.1参照。

図no : 連続した溶接線の形成

大原則

A.-電流の概念:オームの法則

電気回路の電流(単位:アンペア)は、その回路の端子における電圧(単位:ボルト)をその回路の抵抗(単位:オーム)で割ったものに等しい。

I = V / R

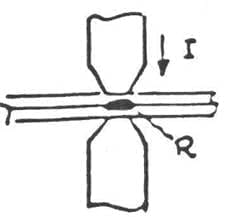

図2参照

図2:スポット溶接の模式図

B.-熱の概念:ジュールの法則

電流が流れることによって導体に生じる熱量は、次のように決まる。

– 電流I

– 導体抵抗R

– 電流が流れる時間のt

は、すべて表現でつながっています。

W = 0.24 R I t

C.- 溶接装置内の抵抗値

溶接回路には以下の抵抗が存在します。

– R1 = アッパーシーブと銅線間の抵抗値

– Re = ワイヤと金属の間の抵抗

– Ri = 金属内部抵抗(第1ゾーン)

– Rc = 接触抵抗(インターフェイス)

– R’i = 金属内部抵抗(第2ゾーン)

– R’e = 抵抗金属/銅線

– R2 = 抵抗線/下部シーブ

図3参照。

図3:溶接回路の抵抗器

抵抗値Re、Rc、R’eは 、以下に従って可変である。

– 鞘当て溶接

– きんぞくかいそう

– 電極の形状・寸法

– 電極材料

– 電極の表面状態

抵抗R1、Re、R’e、R2は寄生抵抗であり、以下のエネルギー損失を発生させる。

Wp = W1 + We + W’e + W2

抵抗器Ri、Rc、R’iは、溶接スポットの形成に有効な抵抗器であり、エネルギーの原因となる。

We = Wi + Wc + W’i

備考

a.- エネルギーW1及びW 2は,溶接シーブのグルーブの汚れ及び変形の関数として増加する。

b.-WeとW’eは金属表面を加熱し、溶接部の酸化に寄与する。 発生する酸化物の量は、時間と温度の関数である。

D.- エネルギーバランス

消費されるエネルギーは、Q = We + Wpです。

はんだ付け温度に達するまでに必要な熱量は、以下の通りです。

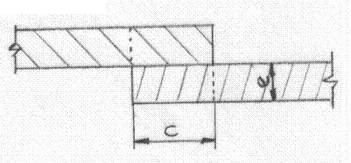

– 金属の体積 図4参照。 この巻は

V=2excxvs ここで ,vsは溶接速度である。

– 金属の比熱

– 熱損失

これらの熱損失は

– に応じて、電極での伝導によって。

o 電極表面

o 金属と電極の接触

o 時間

– 溶接された金属の伝導によって、による。

o 熱伝導率。

o 金属の厚み

– 放射線

– シーブの冷水を冷やすことで

E.-溶接加圧の主な機能。

1.- 溶接する材料同士を接触させておく。

2.・溶接部に空気が入るのを防ぐ。

3.- 接触面間を強制的に電流を流す。

4.- 空気接触抵抗を一定に保つ。

5.鍛造により、金属結晶を変形させる。

6.・溶接部のポケットやポロシティの発生を防止する。

7.- 溶接金属が冷却されたときに、再結晶を確実にする。

8.溶接時の溶融金属の飛び出しを防止する。

9.- シーブを回転させながら引っ張ることができるようにします。

結論

理想的な溶接回路は、そのように設計する必要があります。

– エネルギー損失(Wp )を最小限に抑えることができます。

– 酸化の発生量はごくわずかです。

– 有効エネルギー – We – が最大化される

– 得られた構造は均質である

金属特性

電気溶接された容器の材料には、低炭素鋼が使用されています。 そのCの含有量は < 0.5%および < を他の元素で1%にする。

鉄と一緒になって鉄を形成するさまざまな元素の影響によって、次のようなさまざまな現象が起こる。

炭素:鋼の表面硬度は、炭素の含有量が多いほど高くなる傾向がある。 Cについては、溶接に大きな影響はない。 < 0.2 %.

マンガン…硬度、破断強度を高める。 Mn> 0.6%の場合、高炭素の存在下で、溶接部は脆くなる。 Mn< 0.3%の場合、ポロシティが発生し、溶接部が脆くなります。 したがって、Mnはこの2つの限界値の間の%である必要があります。

硫黄: 硫黄の含有量は可能な限り0.035 %とし、0.05 %を超えないようにする。

シリコン:0.01%~0.10%で溶接性を向上させる。

リンこれは、できるだけ少ない量で存在させるべき不純物です。 0.04%を超える必要はありません。 溶接部をもろくし、破断の原因となり、耐衝撃性、耐疲労性を低下させる。

表面コーティングの影響

錫: ブリキの表面の錫は界面の抵抗を下げるので、表面の錫の含有量、つまり錫のコーティングに応じてはんだ付けの電流を増やす必要があります。 また、スズの含有量が多いほど、電極の表面汚染度が高くなるという側面もある。

クロム:クロムおよび酸化クロムベースの処理は、電流の通過に反対するため、電気溶接には適しません。

ウエルドスポット形成

A.-接触抵抗の変化(Re, Rc, R’e)

1º ・圧力の機能。

– 溶接圧力が高くなると発生します。

o 寄生抵抗Reと R’eの減少。

o 界面抵抗Rcの減少

図5をご覧ください。

– この減少分は

o 表面の性質

o 素材の硬度

o その導電性。

2º – 温度の機能。

– 温度Tの影響下では、表面粗さの軟化、Rc(接触抵抗)の減少、Ri(金属内部抵抗)の増加が見られる。

図6をご覧ください。

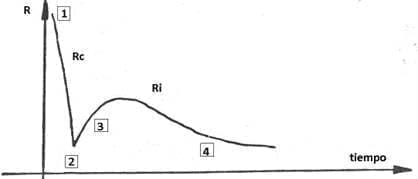

3位 – 溶接中の進化。

– 1) 溶接開始時,最も重要なエネルギー消費は,抵抗Rcによるものである。

– 2)Rc が0 に向かって減少し、融点の手前にあること。

– 3)Ri は融点まで増加する。

– 4) すると、点の体積が大きくなるとRiは減少する

グラフ7は、スポット溶接時のRcと Riの作用によるトータルRの推移を示したものである。

図7. 溶接時間による抵抗値の変化

Rcは溶接開始時に触媒として作用し、Riを増加させることができる。

ReとR’e(金属/銅線間の抵抗)は失われたエネルギーの源で、その値は弱いが、電極が良導体で十分に冷却されていれば、溶接中に変化することはない。

B.- 溶接電流強度-溶接時間。

Aで述べた現象がうまく展開するためには、必要なことです。

– 高輝度I

– 短いTsの溶接時間。

ジュールの法則 (W = 0.24 R I t)により 、消費エネルギーWは、同じ抵抗Rで 、電流Iと溶接時間 tの関数であることを思い出してください。

–Iweak x tlong

–Istrong xtshort

弱いIを選ぶと、そうなってしまうのです。

– 金属全体の温度は上がりますが、溶けることはありません。

– 損失拡大

– 電極の劣化

いずれの場合も、熱収支はすべて高くなる。

– 無駄が多い、増える

–T弱、減衰

溶接時間は、電流の2乗に反比例することが認められている。

溶接エネルギー(W)を電流(I)と時間(t)の関数として表したのが下のグラフ8である。

その中で、異なるゾーンを以下のように定義することができます。

– Aゾーン=金属接合部

– Bゾーン=金属溶着ゾーン

– Cゾーン=金属点の外側にある突起のゾーン

与えられた金属と溶接圧力に対応する溶接機の実用的な調整方法。

– を探しながら、溶接図を構築する必要があります。

o 接着限界

o 投影限界

これらはすべて、与えられたトランスのタップのためのものです。 そして、次の上位ソケットと下位ソケットに対して同じ操作を行う。

その結果、3つの溶接ゾーンができ、このうち最大のものを選び、この50%になるように機械を調整します。

C.- 溶接点寸法の影響

溶接部の寸法に影響を与える要因として

– 金属の厚み

– エッジの重なり具合を示す値で、Cと表記する。

– 溶接スポット長Lは、溶接速度対溶接速度の関数である。

この とき、溶接の熱は適切に分散され、均一なホットスポットチェーンが得られます。

L/C=2の場合、この時点では溶接の熱がうまく分散されず、ホットスポットとスタック(コールド)スポットが交互に現れるため、あまり好ましくない条件となる。 グラフ nº 9 参照

図9:スポット溶接図

スポット溶接機の冶金学

1º. – ウォームアップ期間。

– 電流が流れることで局所的に発熱し、2つの部品に対応する材料が溶ける。

– このレンズは、溶融した材料がこのような形状になる領域と理解される。

– 溶融金属のスラスト応力を中和するために、高い圧縮応力が必要である。

– 圧縮応力が弱すぎると、金属が突起の形で逃げてしまう。

– その結果、溶接部に大きな内部欠陥(ボイド、ポア…)が発生します。

2º… 溶接電流を遮断したときのスポットの熱的状態。

– Aゾーン=メルティングメタル

– Bゾーン=ペーストメタル

– Cゾーン=臨界温度

– Dゾーン=臨界温度以下

– Eゾーン = 周囲温度

図面No.10参照。

図10 スポット溶接の熱的状態

– 温度勾配は1,500℃から室温まで数ミリ単位で変化する。

– 溶接電流が切れると、冷却が始まります。

3.冷却段階。

– 溶けた金属の芯は、大きな冷却塊の中に入っていて、そこから構成されています。

o 溶接部品

o 冷却される電極。

– 熱交換が速い

– 点の中心に向かって収束していくことで結晶化が行われる。

o Dゾーン = 構造の変更がないこと

o Cゾーン=穀物が精製されている

o Bゾーン=ファインストラクチャー

o Aゾーン=ファインストラクチャー

溶接圧力下での冷却が正しく行われないと、ブローホールが発生することがあります。 また、熱収縮により、ある箇所では内部応力が発生することがあります。

溶接回路検査

1.- 溶接がもたらす問題点

– 内側の溶接部の形状。

溶接の内側は常に不均一で、波や溶融金属、鋭いエッジがあり、これらはすべてオーバーコートワニスによる良好な保護にとって不利なものである。

– 溶接金属の均質性

o 溶接速度の増加または

o 等速でシームオーバーラップ値を減少させること。

は、溶接部に弱点を作り、それが内部の溶接部の破断によって実現される。

2º- 溶接回路の説明

通常の溶接回路を考えてみると、主に次のような構成になっている。

– 上ローラー(大口径)

– ロアシーブ(小口径)

– 溶接トランス

この回路の特徴は、2つのシーブの直径が異なることで、接触面が異なることである。

1º.- R2< R6 したがって、W6> W2

これは、溶接部が外側より内側の方が高温であることを意味する。

2º – さらに、すでに形成されたステッチは、重なり合った接合部のすでに形成された部分の温度が、後から形成された部分の温度よりもある程度高く保たれ、より低温になります。

3º・・・ワイヤが外部電極に接触している時間が長いため、外部溶接部の冷却が早くなります。

したがって、温度分布が非対称であり、そこから減少していると言える。

– インテリアからエクステリアへ

– 前面から背面へ

調べると、溶接部の内側にあるスポットは、以下の3つの要素で特徴づけられていることがわかる。

– a) ドットのフットプリント

– b)シートメタルの端部のエッジ部

– (c) 溶接部から押し出された溶融金属のフェストゥーン。

図11をご覧ください。

図No.11: 溶接部内側の要素

3º. – 結果。

溶接部の断面を見ると、溶接部が手前(一番熱い部分)に向かって稜線を形成していることから、そのことがわかる。

1º・・・温度分布の欠陥により、溶接部の連続する2点間に金属が糊状になって残り、この金属は、次の衝撃が溶接部に与えられる瞬間にシーブによって応力を受けます。

2º・・・この押された金属は、鍛造圧を受けず、シーブで冷却されないため、溶接部に不均質が生じる恐れがあります。

3º – 溶接条件がL/C比を悪くするような場合。

– ホットポイント間にスティッキングポイントが発生します。

– 不足したエネルギーの配分が増えます。

その結果、生地状態の金属がシーブによって応力を受け、接着しているが、溶接されていない箇所ができてしまう。

4º – 加熱による金属の膨張は、垂直方向には起こらず、リッジが形成される領域では水平方向に起こります。そのため、冷却後、溶接部の領域に収縮と張力領域が生じ、脆くなる危険性がある。

図12. 冷却後の溶接部の応力

0コメント