SUMMARY

パッケージメーカー各社は、その経験を生かし、市販されている機器の改良に取り組んでいます。 これはボディ溶接機でも同様である。 これは、本機の銅線回路の改良を反映したものです。

背景

最近のはんだ付け装置は、銅線回路がかなりよく設計されており、通常はトラブルなく使用できます。 しかし、前世紀の70年代から80年代にかけての第一世代の自動機についてはそうではなく、多かれ少なかれ更新されながら、その多くが今も稼働している。 ソウドロニックSBW、ABM、FBBなど一部の機種では、オリジナルの銅線回路により、容器本体のハンダ付けに品質的な制約が生じることがありました。

そして、その製造工程での経験をもとに、品質問題を解消するために、徐々にパッケージに大幅な改良を加えていったのが、パッケージメーカーであった。 その中でもカルノー・フランスの専門家チームは、一定の生産量を持つ自動機に着目し、いち早く溶接技術の飛躍的な進歩に貢献した。 その中でも、特にこの技術を大きく発展させたクロード・ルナールのノウハウは特筆すべきものであった。 この作品は、彼の知識の結晶である。

溶接機は、その設計や動作上、動く部分が少なく、摩擦や摩耗が起こりにくいため、長寿命な機械です。 そのため、適切なメンテナンスを行えば、長年にわたって「現役」を続けることができるのです。 現在では、上記のようなモデルがそうであり、多くのユニットがオリジナルのデザインを維持しているため、これから示す改良も関連性を失ってはいない。

銅線回路改善

前述の機械の最初の回路は、電極、すなわちワイヤーが過剰に加熱されるという欠点があった。 このため、コンテナ上やマシン上では、次のような問題が発生した。

– 溶接部から溶融金属が飛び出し、容器内にスパッタが存在すること。

– 溶接部のフランジ破損に起因するシール部の漏れ。

– ワイヤ回路,溶接アーム,シーブ,リングギヤなど,機械の特定の部分が過度に加熱されること。

– 容器の溶接部に熱が加わりすぎて、引裂き試験で縫い目が破断した。

– 溶接ホイールの寿命が短い。

この記事を読み進める前に、初心者の方は、本サイトで公開されている以下の著作をお読みになることをお勧めします。

このような理解で、以下のコメントも難なくこなせると思います。

回路に施された改良は、基本的に2つ。

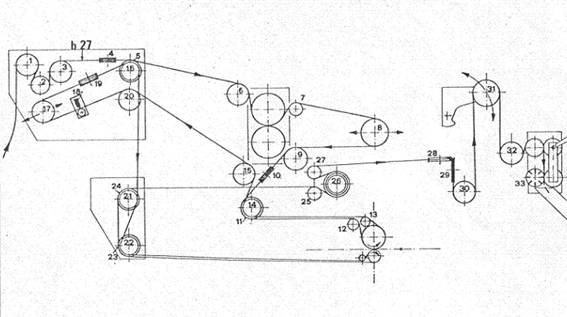

1º.- 溶接経路の順序を変更します。例えば、FBBタイプの溶接機の場合、当初はまず上ローラー(外側)に通し、次に下ローラー(内側)に通していた。図1参照

図1:ソウドロニックFBBハンダゴテによるオリジナル銅線回路

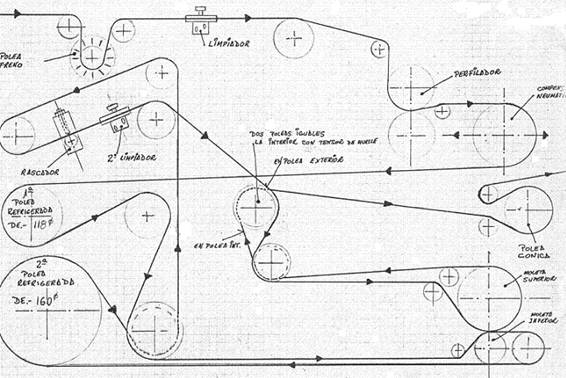

一方、変更後の回路では、順番が逆になり、下の方を先に通過するようになった。 図2参照。 この理由は、下側のシーブが上側のシーブよりも重要でデリケートであることにある。

– サイズが小さいと放熱が悪くなり、オーバーヒートしてしまうのです。

– 溶接アームの内側に取り付けられているため、換気やアクセスが困難なため、冷却性能はあまり高くありません。

– 直径が小さいので摩耗が激しく、単位時間当たりの回転数が多くなります。

これらはすべて、溶接の品質に影響する。 そのため、糸はできるだけ低温で、機械的に最適な状態でこのシーブに到着することが望ましいのです。 これは、プロファイリングによって発生する熱入力を受けるだけなので、糸の到着を優先させることで達成される。

図2:ソウドロニックFBBハンダゴテによる銅線回路変更例

2º・・・下部シーブの出口に大径冷凍プーリーを組み込む。図2からわかるように、糸は直径118mmの第1プーリーより大きい直径160mmの第2プーリーの周りをほぼ完全に走行している。図からわかるように、118mmプーリーの冷却は、糸がプロファイルされた後、下部プーリーに入る前に糸に作用します。160mmのプーリーは、下部のシーブを出た後の糸に作用します。

その結果、糸が非常に強く冷却され、残りの軌跡の間、糸の温度を下げることができる。 次の表は、元のバージョンと、シーケンスを変更し冷却プーリーを追加した修正バージョンで、ワイヤーの長さ方向の温度を比較したものです。

チェックポイント オリジナル回路 反転回路

冷蔵庫のプーリー。 冷凍プーリー2個。

アンプロファイル線入口(周囲温度) 24 ºC 24 ºC

プロファイラ出力 52º C 52º C

冷凍プーリー入口径 118 mm 52º C

出口 ” ” ” 32nd C

インレットボトム溶接シーブ 52º C 32º C

出力 ” ” 265º C 240º C

冷凍プーリー入口径 160 mm 240º C

出力 ” ” ” 80º C

トップウエルドシーブインレット 245º C 98º C

上面溶接シーブ出口 185º C 91º C

2つ目のケースでは、1つ目のケースと比較して、両溶接ホイールの入口の温度低下が確認できる。 直径118mmの冷凍プーリーは52℃から32℃に、直径160mmの冷凍プーリーは240℃から80℃に温度を下げることができます。

これらの改造には、次のような利点があります。

a.「投影がキャンセルされる。これが主なもので、溶接の内側には突起がないため、金属の露出がない。

b.- 液漏れを防ぐ。高塗装錫メッキでもタブ割れの心配がほとんどありません。

c. – 温度が一定であること。これらの改良を行う前に、作業日が進むにつれて、微小電流のポテンショメーターの値を少なくとも2〜3分割分増やす必要があった。その後、同じ設定を維持した。

d.- より少ないエネルギーで溶接する。この変更により、ポテンショメーターを従来よりも低く調整することができ、目盛りの3分の1に相当するエネルギーが節約されることが確認された。

e.- シーブの寿命を延ばすことができる。下側シーブの平均寿命は約2倍、上側シーブの平均寿命は40%向上しています。

これらの改良の原点は同じで、溶接部の内側が従来よりもずっと冷たくなっていることです。 そのため、より大きな弾力性を持たせることができます。 これは、ティアテストという方法でテストされます。 オリジナルの状態では、この試験でほとんど溶接が切れてしまうのですが、新品の状態では全く問題ありません。

3つ目の改良点として、外側の溶接シーブ(上側)に下側と同じ位置でワイヤーを通す可能性があります。 つまり、楕円形状の同じ面を溶接部に提示しているため、下側の溶接シーブと同じ接触面を持つことになる。 これは、スクレーパーとセカンドワイパーを通過した後、上側の溶接ホイールに到達する前に、ワイヤーを180°回転させる、つまり半回転させることによって実現します。

この変更は、アッパーシーブのワイヤー表面を常に錫汚染のないきれいな状態で提示し、シーブスロートへの研磨効果を回避することで、アッパーシーブの寿命を延ばすことを目的としています。 しかし、下側のローレットを通過する際にブリキと接触するワイヤーのもう一方の汚染された面が、溶接部に再び現れ、外側にわずかな欠陥を与えてしまうのです。 しかし、外面側の溶接は、内面側よりも常に重要度が低い。

この3つ目の改善点については、「大したメリットではない」という意見もあり、反対意見もあるようです。 それぞれのケースでテストを行い、その結果を個人的に評価することです。

0コメント