SUMMARY

ブリキの最終表面に付加価値を与え、その特性にどのように寄与するかという操作の説明。

イントロダクション

ブリキの特性は、母材の特性や面への錫の析出量だけでなく、表面処理にも左右されるため、非常に重要である。 この治療法は、直接的に影響を及ぼします。

– ブリキの最終的な姿。 光沢、マット、石目などの外観を得ることができる。

– リトグラフシステム、ワニス、インクの接着。 また、同じトーンでも、輝度やメタリック感が強かったり弱かったりする。

– マテリアルハンドリング時の傷の存在に強い。

– 金属の溶接性の大小。

図1は、ブリキの表面を微細に描いた拡大図である。 表面処理に関わる要素を示しています。 これらは

– 粗さ:冷間圧延時のロールの表面の種類による。

– 不動態化:保護膜を設けること。

– 注油:表面にわずかな最終注油を行う。

表面仕上げ

ブリキの表面仕上げの粗さに作用する方法は2つあります。 一つは、冷間圧延機の第2ボックスの作業ロールで、研削時に異なる表面仕上げを実現すること、もう一つは、材料の表面錫に施す再溶解によって、異なる表面仕上げを実現することである。 また、錫メッキの大きさも仕上がりに影響する。

錫の再溶解は、錫めっきの直後、不動態化処理の前に錫めっきラインで行われる作業であることを明確にする必要があります。 錫を単純に電着することで、つや消しのような微細な凹凸ができるため、ブリキに光沢を与えることができる。 この作業により、ブリキの両側に母材の鉄と表面の錫の中間の鉄錫合金の層ができ、ブリキの耐腐食性が向上します。

これらの変数を作用させることで、以下のような表面仕上げが得られる。

光沢仕上げ:この仕上げを実現するためには、シリンダーを鏡面研磨することが不可欠です。 圧延工程では、吸引装置で強化されたその場研磨装置によって、この状態を維持する。 異物があると見た目の印象が悪くなるので、すべて除去することが必須です。 さらに、錫の再溶解を施す必要がある。 これにより、光沢のある外観が得られるとともに、前述のように錫と鉄の中間合金層の形成が確保される。

この仕上げは、石材とともに最もポピュラーなものです。 このような仕上げの単板は、外観を損なわないように使用者が注意する必要がある。

砥石仕上げ:ロールを特殊な砥石で2回研磨することで、製品に縞模様のような外観を与えます。 このように準備されたロールを使用することで、より一定の平坦度を確保すると同時に、錫メッキ前に発生しうる微細な傷の影響を受けにくいシートを得ることができます。 前例と同様に、錫コーティングを再溶解することで、輝きだけでなく、シートの良好なはんだ付け挙動に必要な錫と鉄の合金を確保することができます。

広く使われている仕上げで、二重還元ブリキは標準でこれを採用しています。 ニス引きや印刷の仕上がりが良くなり、生産ラインで必ず発生する細かいキズに対するシートの感度が低くなることがわかった。

マット仕上げ:反射しにくい表面になっています。 そのために、シリンダーにショットブラストを施し、錫メッキ後の再溶解作業を省略しています。 無光沢仕上げのブリキは、錫と鉄の合金が存在しないため、はんだ付けの用途には適しません。 一方、下地やニスの塗布を省略できるため、王冠キャップやカプセル、深絞り容器に適しています。

など、あまり一般的でない仕上げもあります。

ショットブラスト仕上げ:ロールのブラスト強度を弱くした場合、帯板を低コーティングで錫メッキし、リフローを施すことにより特殊な光沢外観を得ることができます。

シルバーフィニッシュ:大きく溝をつけたシリンダーを使用した仕上げです。 メルトパスにより、多くの表面粗さの上に金属が光沢を放つため、高い輝度を実現することができるのです。

化学処理 – 不動態化

ブリキの表面処理の最後に行われるのがパッシベーションです。 その上に酸化膜を形成することにある。 この保護膜は、製造時だけでなく、その後のニス塗りなどの作業時にも酸化を防ぐのに役立ちます。 ワニスをブリキに正しく付着させるためには、決定的に重要です。 使用される方法は、化学的または電気化学的に様々で、それぞれが特別な特性を得るために設計されています。 1桁目が溶液の種類(1=クロム酸、2=リン酸クロム、3=重クロム酸ナトリウム、4=炭酸ナトリウム)、2桁目が溶液中のブリキの極性(0=非電解、1=陰極、2=陰極/陽極)、3桁目が使用する電流のレベルをおおよそ示している。

このうち、3つの方式があり、それぞれ特殊な特性を得るためのものである。

これら3つの基本的なパッシベーションの種類を紹介します。

–パッシベーション300:重クロム酸ナトリウムの溶液に浸して、化学的に酸化クロムの層を生成することで得られる。 ニス接着の観点からも良好な結果が得られるため、ニス引きや印刷された深絞りパッケージの製造に使用されています。 硫化に対する保護機能は弱い。 しかし、このパッシベーションは不安定である。 その効果は時間の経過とともに低下し、保存状態や温度にも影響されます。 そのため、板金の迅速な活用が必要です。 D.W.I.(ソーセージ・プレス)飲料容器用ブリキに広く使用されています。

– パッシベーション 311:電気化学プロセスにより、重クロム酸ナトリウム浴中でクロムおよびクロム酸化物の層を電解析出させることによって得られる。 最も一般的に使用されているパッシベーションです。 インクやニスの密着性は良いが、パッシベーション300より低い性能である。 300よりも経時的な安定性が高いため、ソーセージの包装にも使われることが多くなっています。 そのため、リソグラフィー装置の経時安定性と密着性の品質とのトレードオフを考えることができる。

–パッシベーション312:311と同じシステムで実現。 実際には311のパッシベーションを強化したものです。 主に、肉類、スープ、犬や猫の製品など、硫黄を含む製品に耐える必要のあるブリキ板に使用されています。 このため、パッシベーション312は主に裸で使用されるブリキに使用されます。

不動態化処理の違いにより、ニスや溶接などの接着に影響を与えるだけでなく、ブリキが腐食性の製品や硫黄化合物と接触すると、さまざまな形の攻撃やシミを生じます。 静止画やプレゼンテーションの観点からも、例えばコンデンスミルクではこのディテールが重要です。

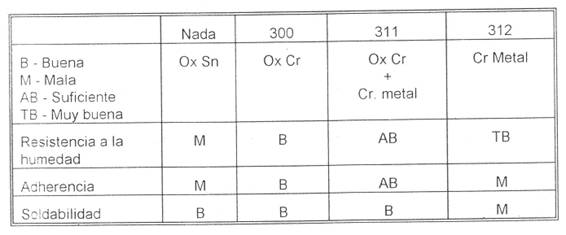

これら3つのパッシベーションの特性を下表にまとめる。

OIL

ブリキの表面に最終的に貢献するものです。 この操作は、シートの両面にごく薄い油の膜を塗布するものである。

この潤滑油にはいくつかの役割があります。

– 一方、パッシベーションを保護し、パッシベーションの特性を打ち消さないために、非常に軽いコーティングが施される。

– 一方、ブリキ表面の酸化防止効果を高め、取り扱い時のキズを防ぎ、その後のニス引き、印刷、成形、取り扱い作業を容易にする。

塗布方法は電着が最も一般的だが、スプレーやディッピングでも可能である。 潤滑剤としては、セバシン酸ジオクチル(D.O.S.)が最も一般的に使用されているが、綿実油、クエン酸アセチルトリブチル(A.T.B.C.)、ステアリン酸ブチル(B.S.O)なども使用可能である。 これらのオイルには、天然のものと合成のものがあります。

4~10mgr/m2の油量を塗布する。