の出現で コンテナボディのサイドシームを溶接する新技術としての電気溶接 スリーピース溶接では、この溶接部を内部(含有する製品の作用)と外部(湿度や環境)の両方から攻撃から保護する必要があることが明らかになった。

内部保護のため、当初は溶接直後に液体ワニスを塗布する技術が開発されました。 その後、容器を直線状にオーブンに通して 硬化させました。 a)ワニスを染み込ませたフェルトローラーを使う方法、 b)小さなスプレーガンを使ってワニスを霧状にする方法、です。 どちらの場合も、ワニスを溶剤 で希釈して、適切な粘度にする必要がありました。

この技術は使い勝手が悪く、環境の汚染を軽減するためにフード、抽出器、ダクト、フィルターなどの補助的な設備が必要で、必ずしも実現できるものではありませんでした。 その後、静電粉体という新しい保護方法に変わっていきました。 これは産業界では新しいことではありませんでしたが、メタログラフィ部門ではこれまで適用されたことがなかったため、新しい用途のために特別な装置と手順を開発する必要がありました。 。

完全に成功しました。 前世紀の “80年代 “には、この産業分野での使用が確固たる方法で確立され、10年余りの間に液体ワニスに基づく技術は追放されました。

特徴 熱可塑性粉体の

この名前で、さまざまなメーカーが提供しているワニスは、非常に細かい粒状の粉末であることが特徴である。 薄いので、小口径のパイプを使って流体のように扱うことができます。 ベースとなる樹脂は、ポリエステル、エポキシなどさまざまな種類がありますが、熱可塑性( )、つまり熱で溶けるという性質を持つように改良されています。

このタイプのワニスの主な特徴は

– 全製品がワニスの有用な乾燥抽出物であるため、溶剤やシンナーを必要としません。

– 低密度(1.3~1.5の間)であること。

– 非常に細かい粒子径(90ミクロンのふるいを通過)。

– 溶解・硬化条件:250℃で約12~15秒。 (ベースとなる樹脂の種類に大きく左右されます。)

– 優れた隠蔽力。

– 金属(ブリキ、TFS、アルミなど)を溶かしたときの接着性が良い。

– 折りたたみ強度も良好です。

– 優れた耐薬品性。

– 長い保存期間。

– 一般的には白を基調としていますが、ゴールドやアイボリーなどの色もあります。 衛生的な見た目から、白が主流となっています。

静電粉体の応用

この粉体塗料のシリーズは、保護すべき場所に静電的に塗布されます。 これは、水分や油分を全く含まない空気の力を借りて、流動化した粉体の雲を投影し、その空気をフィルターとして使用することで実現している。 と同時に電磁界を発生させることで、静電気を帯びた粒子を金属表面に付着させたままにすることができます。 アプリケーターツールは、溶接アームの延長線上に設計されているため、容器本体は溶接位置から粉体塗布位置まですぐに同じ姿勢で移動することができます。 これにより、溶接部が酸化する前にワニスを塗布することができます。 この現象は、高温であることに加えて、 裸の鉄が存在することが好ましい。これは、はんだ付けの際に溶けたブリキの保護スズが電極に付着したためである。 このようにアプリケーターツールを配置した結果、余剰ワニスの到着と帰還のためのワニスダクトが溶接アームの内側に配置されることになりました。 タンク、クーラー、フィルター、空気処理、レギュレーターなどの周辺機器 …. は別館のキャビネットに設置されています。

埃が容器の他の部分や周辺に付着しないようにするためには、適用範囲を限定する必要があり、いくつかのシステムを使用します。 缶の表面にできるだけ気密性の高い囲いを作ることを基本としていますが、そのためには、メーカーや他の機器メーカーの協力が必要です。 余った粉は補助回路を経由して始動タンクに戻される。

酸化した溶接部に硬化した粉体が付着すると、粉体が剥がれてしまうことがある。 そのため、窒素を注入した不活性雰囲気の中で溶接を行うのが一般的であり、非常に推奨されています。 これにより、その後の粉体塗装を行うことで、塗膜上の錆を完全に除去することができます。 内側に全体的にニスが塗られている容器本体の場合、塗布されるパウダーのストリップは、 の溶接を行うために必要な、フラット上のあらかじめ確保されたニスの領域 を、一定のオーバーラップをもってカバーするのに十分な幅でなければならない。

静電粉体応用仕様

super-wima “タイプの電気溶接された容器-損失0.3/0.4mm-のおおよその仕様は以下の通りです。

– コーティング幅。

– パッケージの中がむき出し 6~7mm

– ニスを塗ったパッケージの内側:10~12mm

– フィルムの厚みです。 約35/50ミクロン

– フィルムの重量です。

– 裸のインテリア。 60/70 gr/m2

– ヴァーニッシュ仕上げのインテリア。 85/120 gr/m2

フィルムの厚さや重さはあくまでも目安です。 本当の目的は、容器を密閉した後に金属が露出しないように、最小限の重量の粉体で作業することです。 品質の究極のテストは、ポロシティ・テストによる金属の露出を確認することです。 を以下に説明します。

パウダーを正しく塗布し、その後のポリマー化を行うために必要です。

– ホコリを冷やす。 これにより、パイプラインの水の流れが良くなります。 供給空気の温度 : 20 ºC以下

– 塗布する前に溶接部を冷却してください。 アプリケーションを向上させ、ツール(ブレード、ブラシ…)の寿命を延ばすことができます。

– 炉の出口でハンダを冷やします。 フランジングやコードニング作業に必要なワニスの柔軟性を高めます。

外部再塗装

溶接の外側を保護し、溶接を全体的に維持するために、通常は無色の液体ワニスを塗布します。このワニスは、内側のラッカー塗装の後に、ブラシまたはローラー(自動でも可)で塗布することができます。

最も一般的に使用されているワニスは、変性エポキシタイプです。

ドライロード:5~8grs/m2

ワニス印刷の幅:6~8mm。

焼成:内側の粉体塗装と同じ温度と時間

静電粉体焼付け

これは、ワニス塗布エリアの下流に結合された、同じ高さの縦型のキルンで行われます。 オーブンへの搬送は、搬送中に包装の位置が変化しないように、できるだけスムーズに行う必要があります。 、搬送経路に沿って、包装の位置を変えないようにします。 そのためにマグネットアタッチメントを使用しています。 するために必要なものです。

1º.-振動によるダストの部分的な剥離を避けるため。

2º.-容器の回転を防ぎ、縫い目を熱源から遠ざける。

容器がオーブンを通過する際には、オーブン内での滞留時間を長くするために、容器同士をゆっくりとした速度で近づけていきます。 オーブンの長さは、ワニスが十分に重合するように計算されています。 容器を缶の中に進めていくと、缶の金属部分で急激な温度上昇が始まり、適切な値に達するまで、その後数秒間、ほぼ一定の温度を保ちます 。 時間と温度の値は、使用するワニスの種類によって異なります。 ポリエステルワニスの場合、一定温度での時間の値は少なくとも5秒、温度は約235 ºCです。 オーブンランの合計時間は約12秒となる。 コンテナの運搬は、溶接部と反対側のジェネラトリックスに横たわっています。 、通常は高温に耐えられる特殊な素材のベルトや金属製のベルトを使用し、熱はガスバーナーや電気で加熱された空気で供給されます。

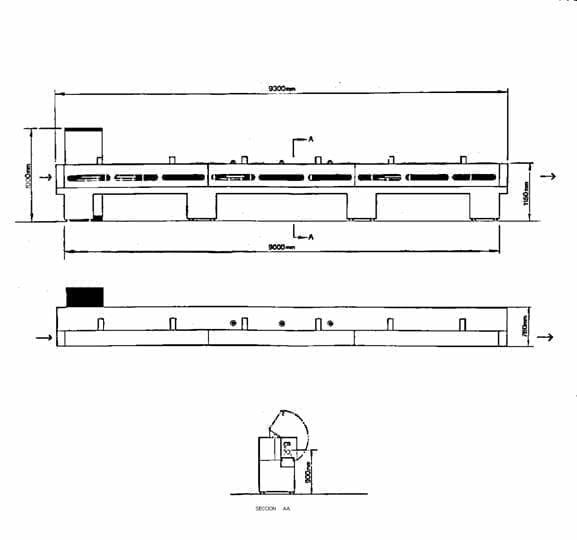

誘導加熱炉の図面

また、IHオーブンも使用可能です。 熱源は、適切に配向されたノズルによって、ワニスの領域にのみ適用されます。 オーブンから出ると、容器は冷却されます。 空気でも冷却され、扱いやすいように容器を分離するために加速されます。

モニタリング対象の基本パラメータ

良好な粉体塗装を確認するために、通常は以下のパラメータをチェックします。

– ヴァーニッシュの装填 適切な量のワニスが塗布されているかを確認し、溶接部を適切に保護します。

– 重合。 成分が熱によって化学反応を終え、安定した状態になっていることを確認します。

– ポロシティ。 ニス層の防水性を確認する。

– オートクレーブ。 容器の中に入れる食品の殺菌工程で正しく機能するかどうかを検証します。

CONTROL TESTS

ワニスの充填– これは、パウダー塗布エリアの出口で、重合前に、つまりオーブンに入る前にキャニスターを取り出して行われます。 ダストトラックの幅をミリ定規で測り、ゴミが外れないように注意します。 を精密天秤で秤量し、擦って埃を取り除き、再度秤量する。 荷重は、重量の差によって得られます。

単位面積当たりの粉塵量は、簡単な数学的計算で求められます。

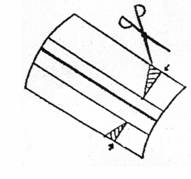

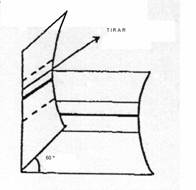

重合– オーブンから出して冷めた後の鍋の縫い目部分を切り取る。 ハサミを使って、ホコリよけ部分の両側に三角の板金を2つ切り出します。 (図1)。 試験管の上部を内側に向かって、金属が外側に破れるまで数回折り曲げ、ニス膜を破らないように注意する。

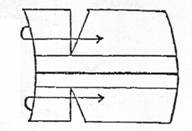

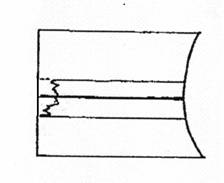

そのため、2つのパーツは重合したパウダーによって接着されます。 (図2)。 大きい方のパーツを平らな面に置き、片手でしっかりと固定します。 ニスを塗った部分が上を向くようにします。 もう片方の手で、もう片方のピースを約60°の角度で、縫い目の方向に向かって鋭く後方に引っ張る。 (図3)。 下部では、保護ニスを剥がした長さを測定しています。 2~3mmを超えないようにします。(図4)容器の胴体部分に全面的に内側のニスが塗られている場合は、両者の接着力が低下するため、この値は若干増加する可能性があります。

図1

図2

図3

図4

気孔率– ワニスの気孔率をチェックするために使用される通常のテストのいずれかを使用することができます。

– 硫酸銅を希塩酸で溶かした溶液の中に、ダストで保護された部分を浸す。

– あらゆる工業用ポロシティ検査機器の使用。 (硫酸銅溶液に6Vでミリアンペアの電流を流す)。 この種のテストについては、本サイトの他の記事で詳しく紹介しています。

攻撃ポイントが表示されないこと。 このテストは、そのような容器の場合、ボディをコードで囲んだ後に行わなければならない。これは、ワニスの破壊とその結果としての空洞化のリスクが最も高い時だからである。

オートクレーブ– 遺体を121ºCで90分間オートクレーブする。その後、重合制御について説明したテストを再度行います。 この場合、許容される最大の裂け目は約20mmです。

これらのテストの頻度は、作業シフトごとに1回、または生産の変更(フォーマット、注文、材料など)やアプリケーション機器の新しい設定が行われるたびに行うことができます。

外側の継ぎ目保護ワニスにも同じ管理試験が適用されますが、重合試験は吸水試験に置き換えられています。

0 Comments