金属製の容器本体の側面と蓋や底のシールの電気溶接は、製造段階で缶が漏れる可能性のある重要なポイントです。 そのため、溶接の品質を検証する体制を整備する必要がある。

溶接機には、電気溶接の各ポイントの品質を自動的にチェックする有効な手段が増え、より良い接合規格が実現されつつある。 しかし、溶接の機械的強度を試験する簡単な方法があるとよい。 定期的なモニタリングにより、組織的な失敗がないことを確認します。

この制御には様々な可能性があり、簡単で安価な機器を使用し、工場で製造することも可能です。 中でも、以下のテストについてコメントします。

– ウェルドを回す

– 溶接部の変形

– 溶接部破断

ボルテオ

この試験は、溶接体を逆さまにし、つまり溶接部の内側を外側にして行うものです。 容器を靴下に見立てて裏返すことから、「靴下テスト」とも呼ばれています。 旋盤加工に使われる曲げ半径は1.5mm程度と小さいため、溶接箇所には大きな曲げ応力がかかっている。 どちらかに不具合があると、その時点で溶接が外れてしまいます。

そのために必要な機材は、とてもシンプルです。 構成されています。

– 本体フリップと反対側の端部が支持される固定板。 固定するために、プレートの作業面には、容器の胴体と同じ直径の円周状の溝が作られている。

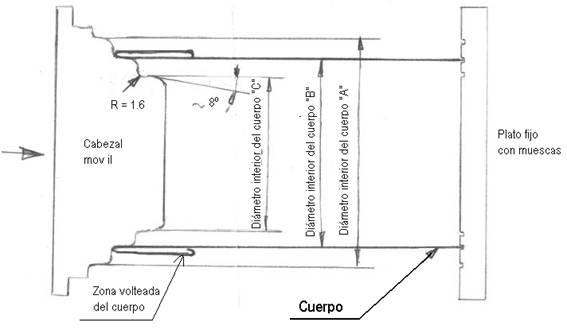

– 可動式のヘッドで、本体の端が差し込まれ、回転を始める。 入口ガイド壁は、挿入しやすいようにわずかに傾斜しており、すなわち、切頭円錐形になっています。 その底面の直径は本体内部の直径と一致し、前述のように小さな半径の円弧で終わっており、約1.5mm。 図面No.1参照

図1:本体転倒装置の作動部模式図

テストでは、本体の一端を固定プラテンに乗せ、もう一端をスライディングヘッドにわずかに挿入して行います。 後者が前進すると、本体の金属が外側に流れ出し、元の壁と平行に、移動するヘッドの半径に等しい距離だけ離れた新しい壁を形成することになる。 図1参照。

本装置は汎用性を持たせるため、図面番号1に示すように、固定プラテンとスライドヘッドの両方を用意し、様々な容器ボディの直径に対応できるようにした。

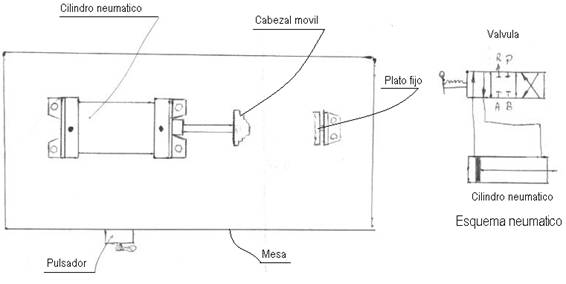

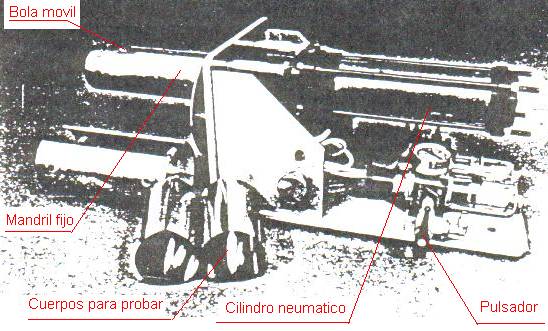

スライドヘッドは、プッシュボタン付きの適切なキーで操作される複動式空気圧シリンダーによって動きます。 図面No.2参照。

図No.2:ティッピング装置の概要

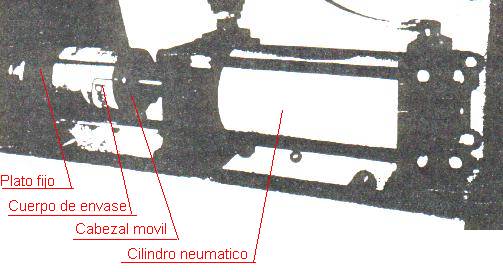

使用する空気圧シリンダーは、操作に十分な力を発揮できるよう、直径50mm以上、本体の高さの半分以下のストロークで、堅牢なものを使用すること。 図3参照

図No.3:ボディ転倒装置

このセットは、小さなテーブルの上に水平に設置することも、垂直に設置することも可能です。 後者の場合、固定盤が一番下になり、支持台として機能することになります。

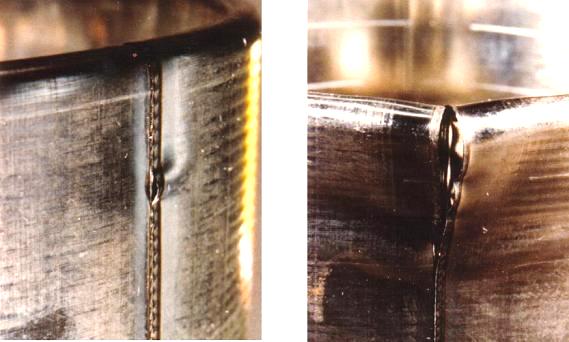

上向きになったボディには、底面に平行にわずかな起伏が見られることもある。 溶接の弱点は端部なので、両方をチェックするには、ダブルテスト、つまり片方の端部を小さな断面でひっくり返し、それを反転させてもう片方をひっくり返すとよいでしょう。 写真No.4は、溶接不良で横転した2台のボディ。

図4: 溶接不良のオーバーターン体

このテストの推奨される実施方法は以下の通りです。

– 溶接機の出口で10体連続撮影し、番号をつける。

– 溶接の開始点を固定板に当てて、最初の5個を裏返します。

– 残りの5個を逆の位置、つまり溶接部の端が固定板側になるようにして、この操作を繰り返します。

– 結果の分析

DEFORMATION

これは、前回のテストに代わるもので、同じく空気圧で駆動する工具を使用します。 縫い目の全長を内側から衝撃を与え、この部分を永久に変形させることができます。 万が一、本体壁が破損しても、溶接部がうまくできていれば、他のパイプより強いので、溶接部が原因ではないはずです。

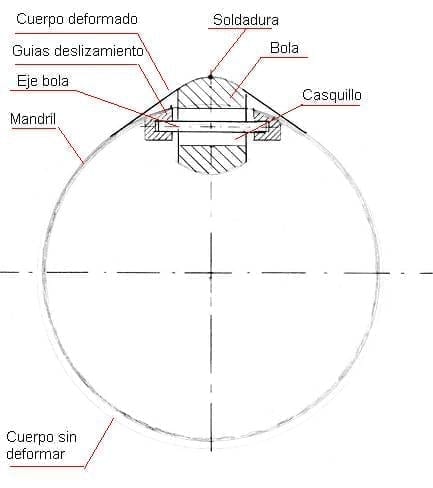

必要な装置は、図5に示すように、部品一式を水平に設置するベースから構成される。 駆動部には、安全ボタンで作動する複動式空気圧シリンダーを採用しています。 このシリンダーは、ロッドエンド側が垂直な壁に固定されている。 壁の反対側には、容器より少し小さい直径の円筒形のマンドレルが置かれています。 シリンダーのピストンロッドはマンドレルの内側を移動し、その先端にボールを乗せて、マンドレルの上部ジェネレータの上に出て、マンドレルに作られた溝に沿って移動するようになっています。 図5をご覧ください。

図5 溶接変形工具

手順は以下の通りです。

– 連続した5つのボディを取り、番号をつける

– それぞれを固定マンドレルに挿入します。 溶接部はマンドレルの溝の上に位置し、その端はボールに接触していなければならない。

– 空気圧シリンダーを作動させる。 ボールはマンドレルに沿って移動し、はんだを外側に押し出し、この部分を変形させます。

– パイプを取り外し、溶接片を調べます。

図6は、ボールアセンブリを備えたマンドレルの断面を示すスケッチである。 変形していないボディはマンドレルに緩くフィットする。 ボールがボディを貫通すると、ボール+マンドレルの包絡線によって決まる幾何学形状の発達が容器本体の発達よりも大きくなり、シーム部分に永久変形が発生するのです。

図6:成形金型の断面図

溶接部の剥離がないこと。 本体の高さが空気圧シリンダーのストロークより大きくなったら、各シリンダーを180度回転させる操作を繰り返し、未試験の縫い目部分を変形させる。

ティアリングオフ

シーム溶接の品質を確認するもう一つの方法は、ボディからシームを切り離すことです。 こうすることで、すべての点で抵抗値が均一であるかどうかを調べることができる。

必要な機材

特別な工具は必要なく、以下の材料のみで可能です。

– メタルカットばさみ

– 溶接部破断用ペンチ

– 円筒形のマンドレル。 一端が水平に支持された単純なスチール製の円筒を、作業台の上に設置。 その外径は、容器の外径よりわずかに小さいものとする。 シームテアリングの際、ボート本体のサポートとして使用されます。

検証の方法

– 溶接機から連続した6本のチューブを取り出し、番号をつける。

– 3本のチューブの溶接部の前面と残りの3本の背面には、次のように進みます。

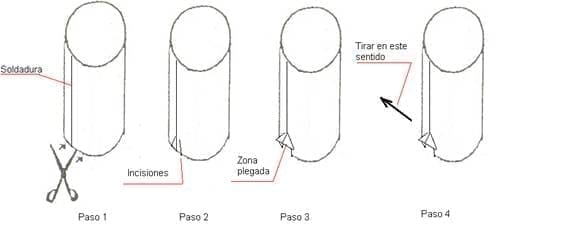

o 金属切断用ハサミで、溶接部の両側に三角形の切り込みを2箇所入れる。 図7、ステップ1、2参照

o 切開した部分を外側に持ち上げるように折る。 図7のステップ3。 折り曲げた部分を内側にして上向きに、本体を支持マンドレルに挿入します。

o ペンチで切断部分を縫い目の方向に引っ張り、約60°~80°の引っ張り角度を保つ。 ステップ4. 溶接部は全体的に、すなわち本体の全高にわたって除去されるものとする。 一箇所だけ破れている場合は、正しく表示されていないことを示しています。

o 破れた溶接部を調べ、数カ所で繰り返し折り曲げて破断強度を確認する。 何度折り曲げても壊れないこと。

図7:ウエルド・テアリング作業の手順

同じ作業をするために、他の種類のツールも販売されていますが、ここに挙げたものを使えば、完璧にこなせます。

転倒」と「変形」は同等の試験ですので、「引き裂き」試験に加えて、どちらか一方を実施すれば十分です。

0 Comments