シーム加工は、金属缶の製造において重要な工程であり、缶を適切に密閉し、中の製品の鮮度と品質を維持することを保証するものです。 以下では、縫製工程とその際に使用する機械について、関連情報をお伝えします。

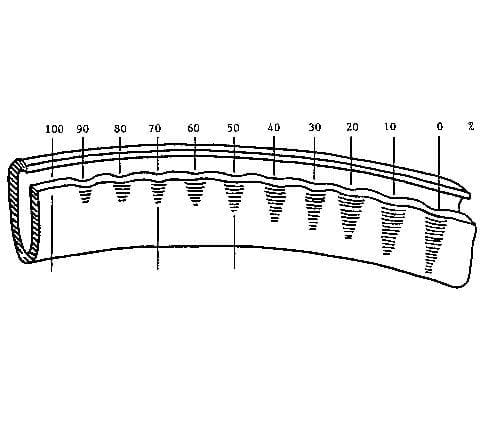

缶詰製造において、シームとは、蓋(または底)と缶の胴体との接合部分を指します。 これを実現するのが、ダブルステッチと呼ばれる作業で、主に第1作業と第2作業の2つの作業が必要です。

- ファーストオペレーション(1st op):この段階で、蓋を缶体に装着し、ミシンに送り込みます。 最初の操作で、蓋の縁を缶体の縁に巻き付け、仮のフックを作る。 このフックを「ファーストオペレーションシーム」と呼びます。

- 二次加工を行います:第1工程でできたシームを第2工程のローラーで平らにし、密閉する工程です。 その結果、缶の中身を保護する気密性と安全性の高い二重の縫い目を実現しました。

縫製工程で使用する機械をシーマーと呼びます。 これらの機械は、生産ニーズや製造される缶の種類に応じて、さまざまなサイズや容量があります。

パッケージの完全性を確保するためには、縫い目の品質が重要であることに注意する必要があります。 縫い目が割れてしまう(「クラムシェル」とも呼ばれる)などの縫い目の欠陥は、パッケージ製品の品質を低下させ、サプライチェーンに問題を引き起こす可能性があります。 そのため、シームの目視検査や品質検査を行い、必要な規格を満たすことが不可欠です。