キャップの型抜きに起こりうるすべての不具合を詳細に説明することは無制限であるが、観察によって検出可能で、キャップの使用に超越的な影響を与える重大な不具合であり、基本的に型抜き作業に関連する最も典型的なものを列挙することが問題なのである。

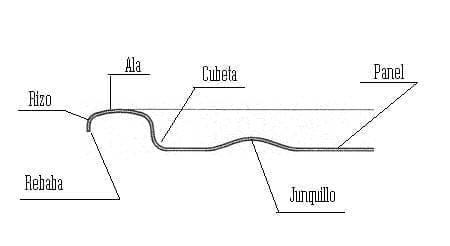

図面No.1では、何を指しているのかを明確にするために、蓋の患部の名称を指定しています。

図1:リッド上のキーポイントの指定。

また、この後のコメントでこれらの部品の呼称が混乱しないように、ダイスの異なる部品を対応する名称とともに列挙する。図面No.2は、金型の断面と部品の番号付けを非常に模式的に示したものである。

図2:金型とその構成部品の模式的断面図

1.- パンチホルダー 6.

2.- パンチ 7.- アイロンリング

3.- パンチシム 8.- ダイの中心部

4.- イジェクタまたはイジェクタリング 9.- インナーマトリックスセンター

5.- パンチングセンター 10.- トリミングストリップまたはトリミングブーム

11.- スパイダー

1º – REBABAS

カールの外周にバリが出る場合があります。 この欠陥は、リッドの良好な閉鎖を妨げ、第1閉鎖動作ルーチンの寿命を低下させる。

原点です。

バリが発生するのは、材料の切断不良が原因です。 製造用金型のパンチと刃が関係する。

原因と解決策

– A: 金型が「エアマウント」タイプ(ガイドコラムのないタイプ)の場合、パンチとダイのアセンブリの組み立て不良が原因である可能性があります。 プレス機にきちんとアラインメントとセンタリングが取られていない。 組み立てを繰り返し、慎重に芯出しをする必要があります。 金型が正しく調整されていれば、ガイドされることはほとんどありません。

– B: パンチリップの状態が悪い。 刃先が摩耗している可能性があります。 メンテナンスが必要です。 作品を見る

– C:長時間の使用による過度の摩耗により、刃先が丸くなった。 修理または交換が必要です。 作品を見る

– D: バンディングフット(トリマーとも呼ばれる)によるブリキまたはその他の材料のクランプが正しくない。 スプリング(空圧式の場合はOリング)の状態を確認し、切断時の圧力が均一で十分であることを確認します。

2º・・・翼のカールやエッジで伸ばします。

カールの高さが不均一に長くなること。 この不具合は、長方形のトップ/ボトムに最も多く発生します。 クロージャーの下フックの高さに差が出る原因。

原点です。

カバーやボトムの型抜きの際、テリーには不均一な伸縮応力が加わります。

原因と解決策

– A:アイロンリングに過度な力がかかっている。 低圧システムの調整と状態を確認する – “スパイダー”. 圧力は、バネ、ゴム、またはリューマチによって発揮される。

– B: パンチリップの内側の状態が悪い。 内半径が全周にわたって適切かどうか、十分に磨かれているかどうかを確認する。

– C: ワックスや潤滑油の塗布が不適切な場合。 配布を確認する。

3º.- カールのシワ

トップ/ボトムの外側のカールに波紋やシワがある。 このシワは、閉会時に現れることがあります

原点です。

カバーやボトムの型抜きの際、この部分の材料が十分に管理されていない。

原因と解決策

– A:アイロンリングから伝わる圧力が不足しています。 低圧システムの調整と状態を確認する – “スパイダー”. 圧力は、バネ、ゴム、またはリューマチによって発揮される。

– B: アイロンリングの作業面の角度が正しくなく、パンチリップの度合いに対応していない。 両者の角度が同じであること、仕様の範囲内であることを確認します。

– C: 素材に過度のワックスや潤滑油が付着している。 実装を検証する

4º- カールの切れ目

蓋のフランジの縁にひび割れがある。 容器閉鎖時の漏洩の危険性

原点です。

原因はいくつか考えられますが、使用する材料の種類が正しくないか、キャップの型抜き時に材料のスライド調整が不適切であることが考えられます。

原因と解決策

– A: 使用される弾性媒体(スプリング、ゴム、圧縮空気)の過度の剛性または調整により、低圧システム(「スパイダー」)から過度の力が発生すること。 この圧力を下げる必要があります。

– B: アイロンリングの作業面はあまり滑らかではありません。 磨いていくこと。

-C: パンチリップ内側のコンディションが悪い。 その半径は小さいかもしれません。 オーバーホール、仕様書作成、研磨など

– D:マトリックス中心の外周半径が小さい。 やり直し、磨き直し。

– E: ブリキの厚みが過剰である。 素材の変更

– F: ブリキの過度の焼き戻し。 素材の変更

– G:切り口のバリがあること。 ポイント1参照

– H: カールに小さなシワがあること。 ポイント3参照

5º-ボウル部分の割れ目

ボウルの壁、ボウルの半径、または隣接する部分に亀裂や裂け目がある。 シーマーの不具合やシール漏れの原因

起源

この問題の原因も、ブリキの品質や金型の構造に連動して、さまざまなものが考えられる。

原因と解決策

– A:意図した描画に対してブリキの焼き入れが過剰であること。 素材の変更

– B:ブリキの厚みが過大で、金型の部品と部品の間に滑り込ませることができない。 素材を変える。

– C: パンチセンター径とダイセンターボアとのクリアランス不良。 錫の厚みが過剰であったり、金型設計の不備が原因であったりします。

– D:ダイセンターの内半径が小さい、研磨不良または損傷 – マーク、小さな刻み目など。 -. この半径をオーバーホールまたは作り直すか、部品を交換する。

– E: ビードやグラデーションを形成する部品間のクリアランスが十分でなく、パンチとダイのセンター内では、材料のスムーズなスライドを妨げている。 これらの部品のデザイン、寸法、研磨の程度を確認する。

– F:ビードやグラデーションを形成する部品の半径が小さく、設計や機械加工が不十分なため。 確認し、修正する。

6位 盛り上がったカールエッジ

蓋のカールは垂直ではなく、外側に一定の角度をもって傾いているのが特徴です。 閉塞時の蓋のフックに問題を誘発する。

原点です。

諸般の事情により、パンチリップの内周面とダイセンターの外周面とのクリアランスが過大になっている。

原因と解決策

– A:ブリキの厚みが少ない。 素材変更

– B:ダイセンターの外径が摩耗、または加工、設計上の不具合により過小である。 部品を交換する。

– C:磨耗によるパンチリップの内径大、または加工・設計不良。 メンテナンスを進める。

– D:希少なプレスキャリア。 また、トラフの高さや勾配も不足することになる。 プレスキャリッジのストロークを調整する。

7º.- 高低差

同じ蓋の中で、カールやボウルに他の部分と高さが異なる部分が存在すること。 クロージングに影響

原点です。

プレスの状態、ダイセッティング、金型の状態に関する雑多なもの。

原因と解決策

– A: トロリー面とプレステーブルの平行度が不足している。 プレスのメンテナンスプログラムを実施する。

– B: プレッシャーリングにかかる応力が不均等であること。 原因はさまざまです。

o アイロン台の底面とその作業面の等距離差、すなわちこの工作物の作業面の切頭円錐の底面の直径がこの工作物の底面の直径と平行でないこと。 並列性の確認とやり直し

o アイロンリングの作業面に凹凸がある、部分的に汚れている、傷がある、磨耗している…磨き直してください。

o 圧力 “スパイダー “ロッドにわずかな高低差、曲がり、ノックなど。 また、そのうちの1つがハウジングで緩んだため。 不良品をなくし、すべて同じ寸法に精密に研磨します。

– C:などのパンチ不足。

o パンチがベースプレートに対して正方形でない、またはバリや汚れなどによりベースプ レートへの取り付けが正しくない。 確認と修正

o パンチリップの半径がパンチの全周囲で均一でない。 ラジオをやり直す。

– D:などの部品の組立ミスや加工ミス。

o パンチリップの内径とダイセンターの外径が同心でないこと。 これらの部品またはハウジングに起因する可能性のある不具合の原因を特定し、修正する。

o パンチセンター外壁とパンチリップ内面との間のクリアランスのばらつき。 つまり、パンチの中心がパンチリップの内側面と同心でないのです。 不具合の原因を究明し、修正する。

– E: など、さまざまな要因がある。

o 不均一な潤滑状態

o 材質厚みばらつき:ブリキ、その他。

0 Comments