イントロダクション リトボディパッケージ

パッケージ本体のリトグラフ埋蔵量の代替と展開。

缶の外観は、その商品性を左右する重要な要素である。金属加工業界では、缶の胴体、ひいては蓋に装飾を施すことが、その発祥以来行われてきた。 そのために、紙のラベル、金属へのリトグラフ、シュリンク包装…と、さまざまな手段を用いてきた。

これらのシステムの中で、最も画質や美しさが得られるのは金属印刷です。 このプロセスで実現できる輝きや陰影は、他の追随を許さないものです。 しかし、最も一般的な3ピースパッケージの場合、ボディウェルドに隣接して未印刷部分が存在するという弱点が常にありました。 この制限は、現在のソーセージの製造技術である単純詰め、詰め-絞り、絞り-伸ばしなどのいずれにおいても存在しないが、そのデザイン上の制限、横糸の使用など、他の制限を提示するものである。

そのため、3ピース包装を中心に、この予約領域(以下、リソグラフィーリザーブという)の存在をできるだけなくす、あるいは減らすことが、以前から望まれていました。

昔の船の側面の継ぎ目は、2/98の錫鉛合金でアグラをかいてハンダ付けするのが普通の技法だったそうです。 この合金は、一定の直径を持つ回転ローラーでアグラファーダの継ぎ目に含浸させることで塗布されました。 つまり、この地域にリトグラフの大きなストックを残すことになったのです。 その結果、あまり装飾的な効果は得られませんでした。 アグラファドの技法については、作品をご覧ください:

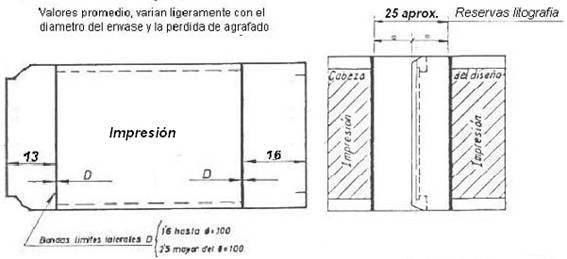

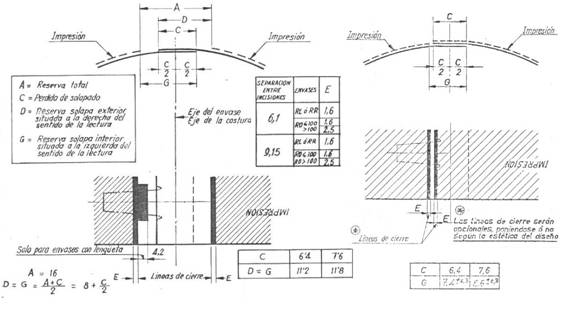

図面1は、左側に、すでに鈍い平らなボディを、後で溶接できるように必要な予備を外側にリトグラフしたものを示しています。 右側には、すでに鈍化し、溶接されたこのボディが示されており、その結果得られた予備が示されている。

図面No.1:左は、外付けのリソグラフィーを埋めたボディの平面テンプレート。 右は、溶接とハンダ付けを終えた予備軍を持つこのボディ。

ここで示した埋蔵量は中間値であり、容器の直径によって異なり、直径が小さいとやや低く、大きいと高くなる。 この違いは、容器の湾曲が大きいか小さいかによって、合金アプリケーターロールと接触する面積が大きくなるか小さくなることに起因します。

そのイメージを向上させるために、 3つの選択肢を時間をかけて使い分けました:

– サイドシームを溶接するのではなく、セメントで固める。

– 高温に強いリソグラフィーシステムを使用する。

– 電気溶接を採用したことで、埋蔵量がかなり減った。

これらの解決策について見ていきましょう;

セメントコンテナ

この最初の解決策は、錫と鉛の合金であるはんだを熱可塑性樹脂やセメントに置き換えたものです。 この素材について詳しく知りたい方は、作品をご覧ください:

このセメントは、アグラファドのフックの中で溶かして塗る。 そのため、本システムは本体の外部リソグラフィーに全く干渉しません。アグラファドを作ったら、セメント片の破断の可能性を排除するため、継ぎ目に熱を加えて再溶解させる必要がありますが、この樹脂の融合は130/140℃で行われるため、熱は優しく、リソグラフィーに影響を与えることはありません。

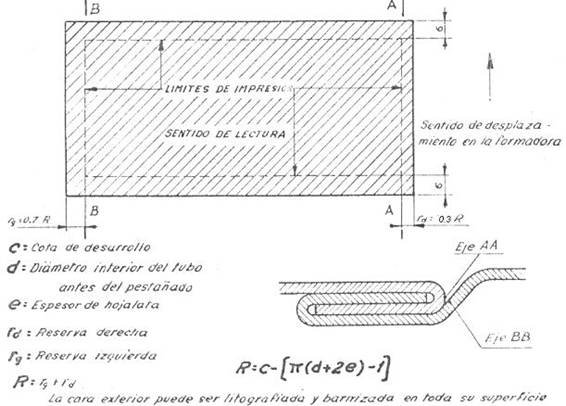

図面No.2は、全面に印刷が施されたセメント包装用平板体(ストライプ部)を示す。論理的には、アグラファドやエンドクロージャーで文字が消えてしまわないように、ある部分には文字を入れないようにする必要がある。 これらの境界は、図面No.2の破線で示されている。 また、各ディメンジョンの意味や、それらをつなぐ公式についても解説しています。

図面No.2:セメントエンボス容器のボディを切り抜くためのテンプレート、完全プリント、寸法に応じた文字数制限。

指標 Rは、開発次元から差し引かれる指標を示し、テキストフリーであることが必要です。

セメントで固めた容器の外観は非常に美しく、かつては広く使われていた。 しかし、セメントの融着により継ぎ目の水密性が失われるため、加工ができないことから、殺菌を必要としない製品しか入れることができず、それでも塗料、ニス、グリース、工業製品、植物油、鉱物油などの容器として、その可能性は多岐にわたる。 現在では、電気溶接によるシームパッケージングに一部置き換わっており、金属を節約し、生産速度を向上させることができます。

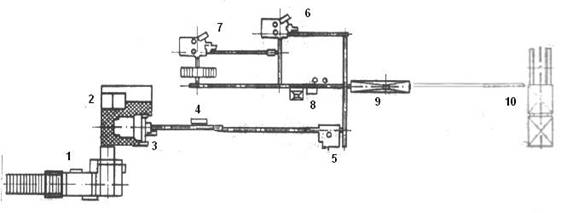

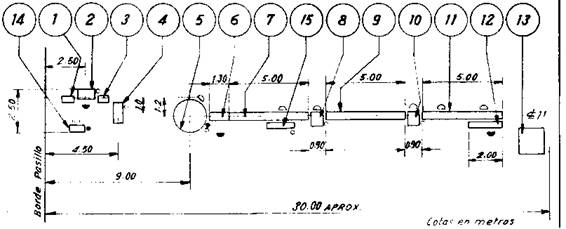

図面No.3は、底と蓋が嵌め込まれ、溶接されたグランドまたは注ぎ口を備えた、アグラフとセメントで固められた直方体の容器を製造するための自動ラインのレイアウトを示す。 このラインは、4人のオペレーターと1人のメカニックまたはフォアマンからなるクルーで、60in/miで稼働しています。

図面番号3:蓋/底が閉じた、低速、アグラフド、セメント製の長方形容器の自動ラインであり、グランド付けとハンドル取り付けのための装備がある。

このラインの主な要素は以下の通りです:

1.自動ダブルシャー

2.- ボディトリミングプレス

3.- 成型機(アグラファドーラ)

4.- 再溶解用バーナー

5.- アイラッシュ

6.- ファンドクローザー

7.リッドシール機

8.- グランド・スピルウェイの組み立て

9.- グランド溶接用バーナーバッテリー

10.- パレタイザー

重ね合わせ溶着コンテナ

業界では、加工製品にリソグラフィーのストックを使用しないパッケージの使用を可能にする実行可能なソリューションが求められていました。 その代わりとなるのが、オーバーラップシーム包装でした。

オーバーラップ技法は、本体展開の一方の端を他方の端に重ね合わせ、溶接することで、オーバーラップ型のサイドシームとなります。 オーバーラップを固定するために、さまざまな溶接方法が用いられています。 旧来の方式では、錫合金の帯を両端から挟み込んで熱を加え、錫が溶けることで組み立てが完了するのですが、新方式では、錫合金の帯を両端から挟み込んで熱を加え、錫が溶けることで組み立てが完了します。 重なりの大きさは6mmオーダーです。 その後、この重なり部分を電気溶接で接合することで、後述するようにその大きさを大幅に縮小しました。

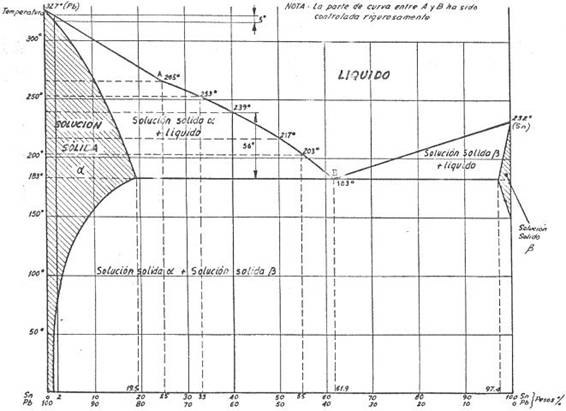

リソグラフィー予備軍がほぼいなくなることへの解決策を示したのが、錫テープのハンダ付けだったのです。 錫合金は融点が低く、62/38錫/鉛合金は183℃、純錫は232℃です。 グラフnº 4参照

図面番号4:錫-鉛合金の凝固図

高温印刷システムを使用すれば、リソグラフィーに影響を与えることなく、これらの値(183℃)に達することが可能です。 そのため、その部分のリソグラフィーを通して合金を溶かす熱を加えることで、重なり合うサイドシームの外側には予備が残らない。 このため、工程終了時には、1mm程度の細い帯を除き、外形が完全に印刷されたパッケージとなる。 で、その 図面番号5 左側は、通常のオーバーラップシームの平面と断面、それに対応する予備を示し、印刷されていない領域は16mm(寸法A)、左側は、ここで扱うケースである上辺の外側予備がないバージョンであることを示しています。 後者の場合、アンカバードバンドは G – C= 1 mm。

図面No.5:通常のリソグラフィー用ストック(左)と、右側の「見かけ上ストックなし」の重なり容器での比較です。

この工程を成功させるためには、使用する塗料やニスの品質が重要であり、私たちは「高温」タイプであることを強く求めています。 しかし、錫・鉛合金の使用には法的な制約があるため、その可能性は低くなります。 しかし、健康に何ら影響を与えないため、純粋な錫を使用することが可能であることに留意する必要がある。

錫テープで継ぎ目を重ねるはんだ付け機は、30~50年前に広く普及していましたが、その後、生産速度が遅いという理由で使われなくなりました。 水平方向に回転するアームやステーションを備え、各ステーションは、ボディの供給、溶接テープの供給、熱処理(数ステーション)、冷却、排出などの特定の動作を行います。 などのメーカーがあります:Lubin、Somme、Amorosaなどのメーカーが様々なモデルを提供した。 図面No.6は、このタイプの溶接機を備えた、非常にシンプルなマニュアルラインの位置図である。

図面No.6:丸型容器を重ねる際のハンドライン

ラインは以下の要素で構成されています:

1.- カット材

2.ブランディングマシン

3.- 中間テーブル

4.- 圧延機

5.・円形オーバーラップ溶接機

6.- 落下

7.-クーリングコンベア

8.- マニュアルハーベスター

9.- コンベア

10.- マニュアルシーマー

11.- コンベア

12.- パッケージング

13.- コンテナパレット

14.- リカバリーバンク

15.- 冷却用ターボブロワー

このラインは、10人のスタッフで1,000rpmで稼動しています。 もちろん、ほとんどの作業を自動化し、スピードを上げ、人員を半分以下にすることは可能です。3人の直接労働力で60in/mi以上のラインもある。

でんきそうごうかん

一般的な解決策は、端の重なりを最小限に抑えたオーバーラップシームを電気的に溶接することです。 その結果、プロセス、ノンプロセスを問わず、あらゆるタイプのアプリケーションに対応し、リソグラフィーの埋蔵量も非常に少ないパッケージが実現します。

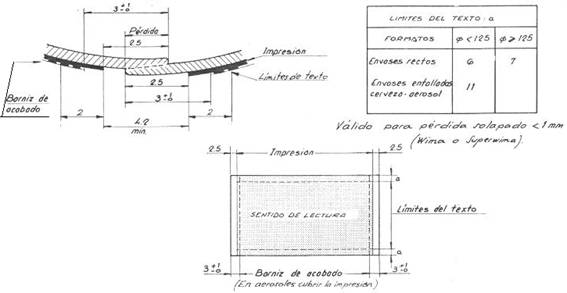

この技法については、本サイトの他の作品でも多く取り上げられているため、詳細は割愛する。ボディへのプリントの施し方については、 図面No.7を参照してください。 左上は、このようなシームの断面詳細で、最終的なリソグラフィーリザーブはわずか4.2mmです。 この結果を得るためには、インクとニスの両方について、図面下部に示したように、平面にリトグラフの予備を残す必要がある(インクが2.5mm、ニスが3mm)。

図面No.7:電気溶接パッケージのリソグラフィーにおける印刷、ニス、文字の制限について

図面の右上には、容器の種類と直径に応じて、尊重すべき文字制限の寸法を示した表があり、これらの文字がさまざまな製造作業によって影響を受けないようにしています。

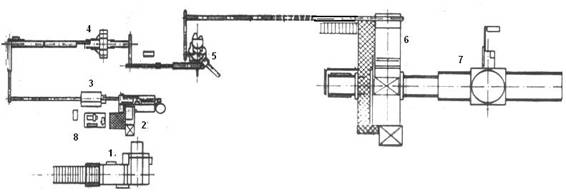

この手順は、円形、長方形、その他の幾何学的形状に適用されます。 円筒形のキャニスターの場合、リソグラフィーリザーブはランダムなジェネレーター上に配置されます。 円筒形でないキャニスターの場合は、キャニスターの角の1つと一致させるようにしています。 最も一般的なのは角型缶である。 図面No.8は、このタイプのストックに対応する、底が一重に閉じた角型缶の製造ラインである。

図面番号8:角型溶接コンテナ用自動ライン 中速

このラインの基本的なマシンは、以下の通りです:

1.- ダブルオートシャー

2.- 電気溶接機

3.- 角型拡張ユニット

4.- 長方形刺し機

5.- 長方形ボトム用シーマー

6.- オートパレタイザー

7.- ストレッチフィルムを使用したストレッチラッパー

8.- 品質管理台

80en/mi程度のケイデンスで4人で取り組む。

そのまとめとして、次のようなことが言える。 現在では、詰め物容器を除いて、一般的に小さなリトグラフの予備を缶体内に入れておかなければならないが、唯一、加工できない容器を例外としている。 後者の場合、セメントを使わないシームを選択することができます。

0コメント