SUMMARY

塗料などの容器に使用されるダブルフリクション(ダブルシール)クロージャの製造に必要な作業と工具の説明。

プリアンブル

家庭で消費される塗料などは、複数回使用できるように瓶に入れられるのが一般的です。 代表的なものにフリクションシール容器があり、さまざまなタイプが販売されている。

この問題については、本サイトで公開している他の著作ですでに扱っています。 各種摩擦シールの詳細については、記事をご覧ください。

ここでは、このクロージャーに使用される特性の栓の製造方法と態様を中心に説明する。 特に、ダブルフリクション(DF)と呼ばれる二重壁構造のシーリングプラグがある。 ここで紹介する内容は、この仕事を引き継ぎ、補完するものです。

その中で彼は、今回のストッパーと同じように、この種のクロージャーのリング製造に必要な作業と型抜きを開発したのです。 つまり、両方の仕事を1つに統合することができるのです。

UTILITIES

ダブルフリクションタイプのストッパーの製造には、次のような2つの段階または作業に分けることが必要である。

– 最初の作業:プラグのドラフトを切断して詰める

– 第二作業:成形を完了し、最終的な寸法を決定する。

この2つの作業は、フープと同様、トランスファープレスや複動式プレスでも可能ですが、最もシンプルで経済的なのは、2台のシンプルなグースネックプレスで行う方法です。 1台目はベルトマガジンを、2台目はシングルパーツフィーダを搭載しています。

一次加工

プラグはリムにぴったりとはまる必要があるため、リムの内側にはまる「コ」の字型になっています。 したがって、この分野では、両者の次元は相互に関連しています。 前述した作品では

対応する寸法の比率は実測値で表記しています。

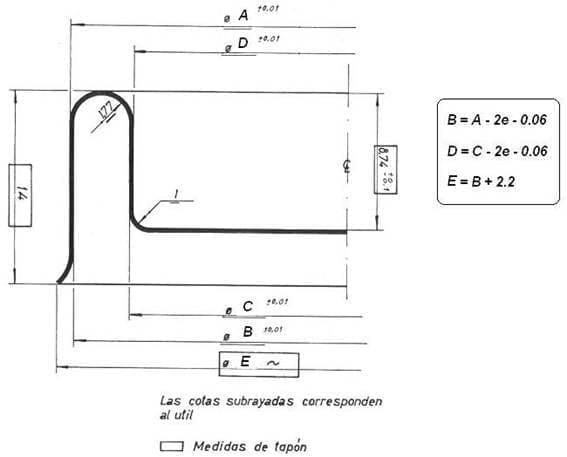

図1は、例として取り上げたプラグの第1動作のプロファイルの断面図である。 容器の大きさによって変わる直径に対応する文字表記と、部品の高さに対応するミリメートル表記の2種類の寸法が表示されます。 後者は、容量1/2~1リットルの容器に適しています。 缶の直径が大きい場合と小さい場合では、フープと同様にこれらの高さは比例して変化します。

図1: DFプラグの第1動作の断面図

図面中の寸法は、一部は長方形の中にハイライト表示され、完成品を示し、その他は下線のみで、公差が表示されています。 高さに表示されている平均値は、部品1個あたりのもので、容器の直径が100mm程度の場合の推奨値とお考えください。

キャップの形成に必要なカット径は、1/2~1Lの容量で、容器形態によって異なるが、図面の直径Aより約28~32mm大きい。 ダブルロックの “U “の幅は、前述のリングの寸法で決まり、通常6mm程度です。 U」の字の金属の曲率半径は、摩擦直径の値で定義される(図1参照)。

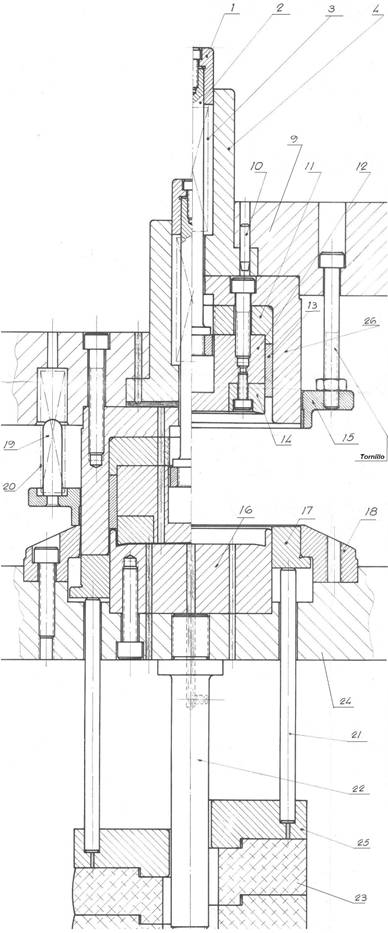

図2にこのクロージャーの金型の一例を示す。 非常にオーソドックスなツールであるため、その特徴について簡単にコメントする。

このダイは、次のような動作を順次行っています。

– ストリップマガジンからプレスに供給されるストリップから金属ディスクをカットします。

– ストッパーの摩擦壁が充填されている

図2:DFキャップの初回動作用金型

切断作業を行う金型であるため、ガイドを付けることが望ましく、これにより切断の品質とパンチ、ブレードなど形成する他の部品の寿命が保証されます。 ボトムツールによく似ていて、センターは深いドローを発生させ、外壁(ウィングカール)はより大きくなっているのが特徴です。 2回目の作業では、外側の刃先を少し曲げておくと、この作業で外側のカールがうまく始まるようになります(図No.1参照)。

の壁の寸法は、1回目の操作と2回目の操作で同じ値でなければならない。 この壁を形成する直径の形成法則を見るには、著作を参照することになる。

リングの場合で既に述べたように、工具部品の寸法を決める際には、工具の寸法に対してプラグの弾性によるわずかな変形が常に存在することを考慮しなければならない。 特に摩擦壁の直径はそうです。 効果的なシールを維持するためには、リングとプラグの嵌合は非常に精密でなければならないので、この材料回復を考慮しなければならず、金型の寸法は部品に得たい寸法と一致しない。

再演算

1回目の操作で得られたスケッチは、排出口に落ち、磁気エレベーターに預けられ、さらに重力落下で2回目の操作のプレス機に近づけられる。 また、ダイストロークと同期した機械式または空気圧式の自動部品供給システムを備えていなければならない。

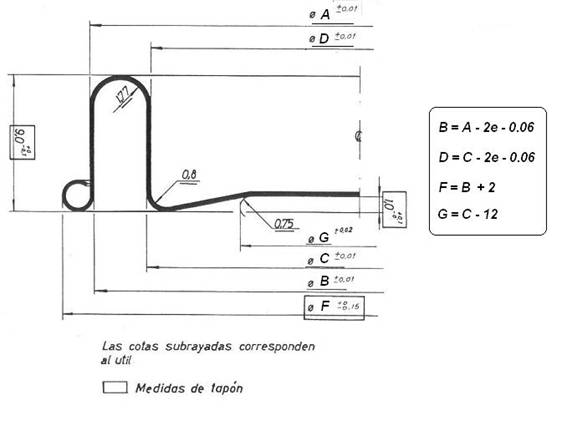

2回目の操作でキャップを完成させ、初稿を変形させる。 図3は、この2回目の操作でできた部分である。 この操作のタスクは次のとおりです。

– U “の壁を再校正し、正しい測定値を確認します。

– ストッパーの外周を回転させ、トロイド状のカールを形成すると、特に容器を開けるときに、リング内のハウジングからストッパーを取り出すためのレバーとして使用できるため、取り扱いが容易になります。

図3:DFプラグの第2動作の断面図

図面番号3では、外径と中央のパネルが異なる以外は、図面番号1と同じ文字で異なる直径が寸法表示されています。

図面の右側には、各直径の決定式が記載されており、最初の操作の式と一部一致している。 この例で適切な高さは、最初の操作に適用される高さと関連していることも示している。

このようにプラグのプロファイルが決まると、それに対応するツールの設計に移ります。 上記のようなタスクを実行しなければならない。 図4はその垂直断面図である。

成形金型であり、切断機能はない。 そのため、構成がやや簡略化されています。 フィーダーによってツールの下部に押し込まれた第1加工部品は、スケッチの動きの慣性を止める2つのストッパーによって、その上に正確に位置決めされます。 図面の17~21番をご参照ください。 この2つのストップは、ワークの反対側で90°離れた位置にあります。 工具上部を下降させると、工具上部の部品番号6の外面に配置された傾斜面の作用で後退する。 サイクルが終了すると、スプリングNo.11の働きにより、初期位置に戻る。

図2:DFキャップの第2動作用金型

外側のカールを形成する部品No.16は、両面にカーカスを作ることができるので、作業でカーカスが摩耗したときに裏返すことができ、カーカスの寿命を2倍にすることができます。 部品番号5はシムであり、その高さを作用させることにより、タンポンのアイロナー・イジェクターである部品番号7の作用を正確に調整することを可能にするものである。

金型の操作は比較的簡単で、図面No.4を見てもらえればわかると思います。

メタル

リングの場合と同様、プラグの製造に使用されるブリキやTFSは、内部応力によるクラックや破損、過大な変形のリスクを排除するために、低硬度で厚いゲージでなければなりません。 1/2~1リットルの製品を入れる容器のクロージャーの場合、T2硬化、口径0.24~0.27mm、すなわちリングに使用する材料より100分の2~3小さい値が適している。この場合、金属に求められる応力がわずかに低くなるからである。 そのコーティングは、含有される製品の攻撃性に依存する。

0 Comments