SUMMARY

角型容器の閉栓作業は、丸型容器とは異なり、より高度に複雑化する特徴があります。 以下の研究は、この合併症について説明し、解決するためのガイドラインを示すものです。

背景

底や蓋を容器の本体にしっかりと接合する作業です。 これは、「フランジ」と呼ばれる蓋の縁を、「フランジ」と呼ばれる本体の縁に圧着することで実現されます。 クロージャの基本ツールは

– マンドレル:リッドボウルに収納され、操作をしっかりと支える役割を果たすプレート。

– クロージングローラー:ケースに応じた特殊な形状の溝を備えたローラー。 ローラーには、第1動作と第2動作の2種類があります。 最初のものは、蓋の縁やフランジを本体のフランジの上に曲げたり転がしたりして、縫い付けのプロセスを開始する仕事である。 2枚目、しっかり全体をつぶす。 このローラーは、プーリーの種類や部位によって、手押し車、ローラー、ローラー、スライスなど、さまざまな名前で呼ばれています。

図1にクロージャーの開発の様子を模式的に示す。 1)閉塞マンドレル、2)第1操作ローラー、3)容器本体、4)蓋が示されている。5)第2の操作ローラー、6)閉鎖される領域:フランジとフランジ。

シーケンスa)は開始位置、b)は第1操作ローラ、c)は第2操作ローラの作動である。

図1:クロージャのシーケンス

グッドクロージャーの技法の詳細については、本サイトで公開されている以下の論文をお読みください。

–“閉塞感“の対策

本稿では、一般的なクロージャーの問題をさらに深く掘り下げることはせず、非円形容器、特に角形容器の場合に焦点を当てることにする。 クローズアップされるのは最も難しいケースです。

この難しさの原因は、極端で相反する2つの状況が同じクロージャーの中で組み合わされていることに起因している。 長方形の4辺はすべて直線で、半径が無限大の円弧を描いているといってもよい。 一方、丸みを帯びた四隅では、通常15〜30mmと非常に小さな半径の円弧を描いている。 この2つの状況を両立させ、全体として適切なクロージングを実現するには、さまざまな要素の間で妥協点を見出すことが必要です。

もちろん、長方形の容器をきれいに閉じるには、シーマーの設定を調整するだけでは不十分です。 関係するすべての要素を適切に準備する必要があります。 最も重要なのは

– リッド・ウィング

– ボディタブ

– クロージングツール

– シーマーの状態

この4つの構成要素のうち、本稿では、より具体的な内容である最初の3つに焦点を当てる。 シーマーの状態は、優れたメンテナンスシステムを適用することで解決されます。

これらの要素を詳述する際、具体的には以下のようなある種の要素に注目する。

– 蓋のフランジとフラップのカールの設計と寸法。

– ウイングコンパウンドの塗布

– 本体フランジの形状・寸法

– 第1、第2操作ローラ溝のプロファイル。

– クロージャーの寸法

角型容器で良好な閉塞性を得るには、これらの各要素を正確に定義することが重要である。

矩形蓋のフランジの設計と寸法

フランジは、ボウル壁と外周の間に位置する蓋の外側の領域と定義することができます。 閉じるときには、蓋のフックになります。 ウイングには、フラットとカールの2種類があります。

フラットフランジは完全に滑らかで、素材のカットで定義されたシャープなエッジで終わっています。 つまり、その外側のエッジが切れ味の良さです。 現在では、時代遅れの技術であるため、その使用は非常に限られている。

カールフランジは、外周部を内側に折り込むことで、刃先が中に入り込むようになっています。 これにより、蓋を閉める作業が容易になり、積み重ねることができるようになりました。 このタイプには、2つのバージョンがあります。

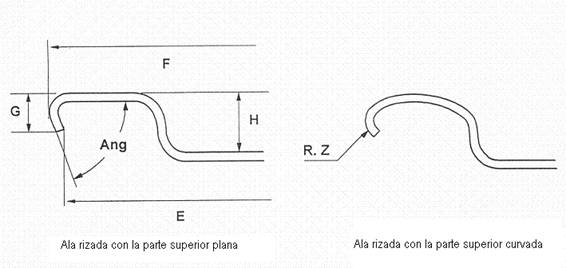

- (a)上面が平らなもの。 図2参照。

- b) 曲がったもの。 この2番目のケースは、クロージャーの形成にはより適していますが、その製造工具は、特に私たちのケースのように長方形の蓋であれば、より複雑なものとなっています。

図2:巻き翼のバージョン

一般に、以下のコメントでは、簡略化のため、翼はa)のタイプであると考えることにする。

フラップのフランジの幅を決定するには、外形で測定し、カールタイプの場合はカールを直線化し、長方形のフラップの場合は直線部分で測定するものとする。

蓋を閉めるとき、蓋のフランジを挟み込んで蓋のフックを作るのですが、直線部分は金属を曲げるだけなので問題ないのですが、角の部分はまるで扇風機のロッドを曲げようとするような挙動をします。 翼の外周の金属は、元の半径より小さく折り返さなければならない、つまり元の体積より小さくしなければならない。 そのため、自由な部分、つまり刃先に向かって流れたり、しわやひだのような形に変形したりする。 2つ目の選択肢は非常にネガティブなので、1つ目の選択肢を選ぶしかありません。

したがって、この材料のクリープを促進するためには、材料の硬度を適度に確保するように注意する必要がある。 最初の結論は、長方形のキャップには中硬度または低硬度のブリキ、またはTFSを使用し、角の半径が小さいほど硬度は低くなります。 T 3 または T 57 硬化で十分な結果が得られる。

一方、フラップのフランジ幅を外周で均一にすると、フラップをコーナーで閉じたときにフランジ幅が大きくなってしまいます。 そうすると、スポークに蓋のフックがかかりすぎて、クロージャーのバランスが悪くなってしまうのです。 この不具合を避けるためには,フランジの四隅の寸法を小さくする必要がある。 これは,直線部の寸法から徐々に小さくしていき,アーチ部の寸法を最小45°にする必要がある。 このように、フランジの湾曲部の初期寸法の小ささは、プロセス中の長さの増加によって補われ、その結果、クロージャーの全周囲で均一なフラップフックが得られます。

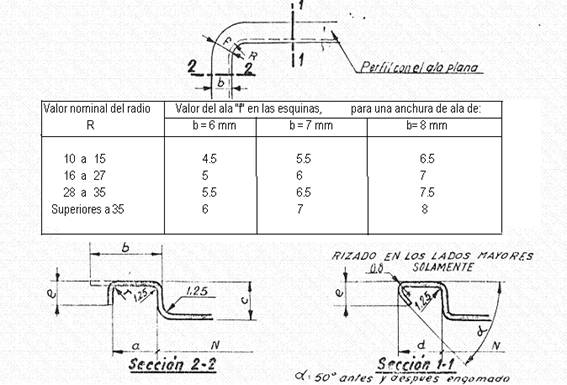

コーナー部の円弧の半径が小さいほど、この材料の減少を大きくする必要があります。 図3は、公称翼幅と半径の値の関数として、この低減の推奨値をまとめたものである。

図3:コーナー部での推奨ウイング値

これらの値は、長さの最小点である45°の位置で取得されています。 キャップダイの設計では、このフランジの縮小を半径に取り込む必要がある。 一方、カールの高さは、閉塞時に蓋のフックを形成しやすくするために、多かれ少なかれ均一にしておくことが望ましい。 後者の場合、材料が少ない部分、つまり四隅で翼の溝幅を小さくしなければならなくなります。 そのため、ダイセンターの外周面とパンチの内周面の半径の中心が、ダイ内部の他の部品の中心と一致しない。 さらに、この2つの部品では、これらの角が複合半径で構成されています。 図4参照。 これらの半径の値を決定するためには、幾何学的なトレースによって定義する必要があり、その後、実際に確認されることになる。

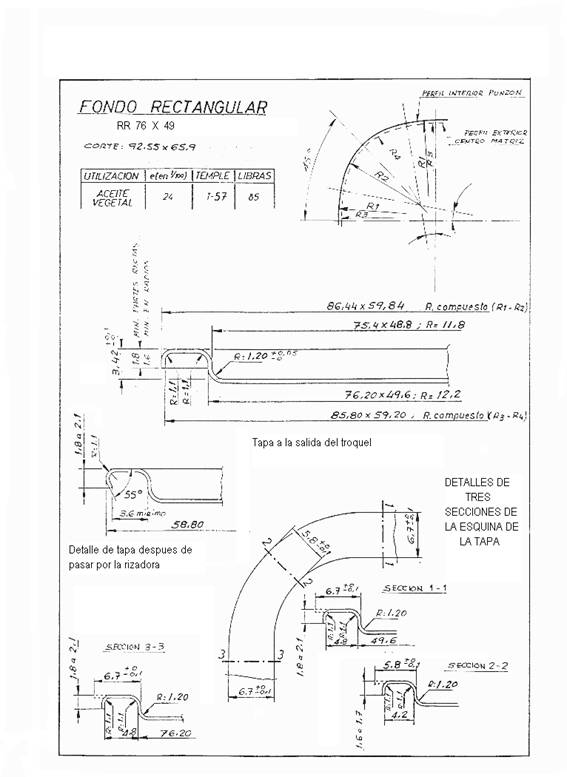

図4:コーナー部のフランジ幅を縮小した長方形の蓋

. 図4はRR76×49フォーマットの蓋で、半径は12mmである。 以上のような指摘を考慮して設計しています。 蓋の角に相当するセクション2-2では、流路幅が4.2mmであるのに対し、他では4.8mmとなっており、この寸法で材料の削減がほとんど想定されていることがわかる。

型抜き後のエッジは約55ºにカールしています。 この操作は可能です。

– 1回目:大きい方の2辺に。 これが古典的でシンプルな手順です。

– 2位:外周:より複雑な装置が必要だが、クロージャーの最適解となる。

テーマから外れないように、細かいことは避けています。 どちらを選んでもよいのですが、できれば2番目の選択肢を選んだほうがよいでしょう。

矩形蓋のフランジへの複合材の適用

長方形の蓋にガムを貼るには、2つの異なる技法があります。

– バッファあたり。 これは伝統的な方法で、今でも最も広く普及している方法です。

– シャワーあたり。 より良い品質を提供します。

いずれの場合も、蓋の大きい側だけをカールさせた場合、塗布のためのアクセスチャネルが狭くなるため、この2つの側で使用するコンパウンドの量は少なくなります。 その結果、翼の外周に沿って塗布されるゴムの量が均一でなくなってしまうのです。

もう一つの望ましい条件は、コンパウンドがフランジの外縁にできるだけ近いところに塗布されることで、蓋と本体のフックの重なり部分のクロージャーに確実に配置されるからである。 カールし始めた側面でこれを実現するのは難しいのですが、少しでも近づけることが必要です。

コーナー部では、フランジの溝幅がカールの発生していない側面よりも狭いため、ゴムの堆積量も少なくなります。 この領域では、非圧着面との接合点からリップル面を起点に化合物フットプリントが減少する。

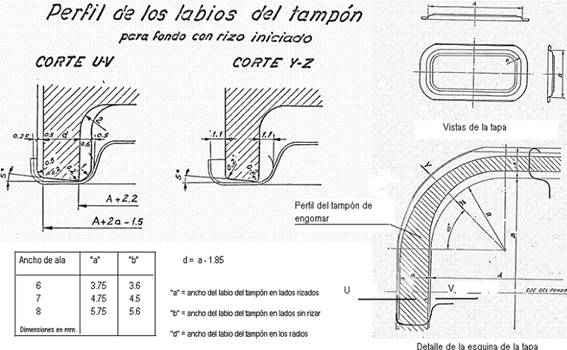

図5は、長方形の蓋のためのガムテープの形状で、大きい方の辺はカールが始まっている。 蓋のフランジ幅に連動した寸法です。

図5:ラバーライジングパッドの寸法図

良好な密閉性を得るためには、ゴムが非常に重要である。

– は意図した場所にあり、翼の他の場所を汚染することはありません。

– シールの隙間にはめ込むゴム。

– はよく重合して金属と結合している。

良好なシール性を得るために塗布するコンパウンドの量は、フラップのフランジ幅によって異なる。 ガム引き前後の蓋の重量を測定することで確認します。 適用する理論重量を計算するために、あらかじめ知っておくべき基本データは、乾燥した後、翼の上で占めるべき体積である。 この定義ができれば、使用するコンパウンドの乾燥後の比重と固形分の割合(いずれもコンパウンドの製造元から提供されるデータ)を適用して、翼に付着させるコンパウンドの湿潤重量を計算すれば十分である。

次の表は,フランジに付着させるべき適切な理論的体積を,フランジ1mあたりmm3単位で表したものである。 このデータと蓋の外周がわかれば、単純な比率で蓋1枚あたりの体積が決まり、そこから理論的な接液量の計算を展開することができるのです。

フラップ部のフランジ幅 体積(mm3/linear m)。 (V)

6 mm 180

6.7 ” 200

7 ” 210

8 ” 250

計算式:p= V x L x d /1000 P = 100 x p/E

どこで

p= 物質あたりの乾燥化合物の理論重量を mgrs で表したもの。

P= 1ファンドあたりの液体化合物の理論重量(mgr)。

d= 化合物の比重

E= 化合物の固形分

V= 直径1メートルあたりの化合物の体積(mm3/m

L = カバー外周の展開図(mm)。

本体フランジ部の形状・寸法

一般に、良好な密閉性を得るためには、胴体の影響は蓋の影響よりも小さい。 まとめると、「しなければならない」と言えるでしょう。

– 閉じる動作を適切にサポートするために、十分な剛性と硬さがあること。

– 蓋がスムーズに口に入る大きさであること。

– フランジが適切な半径と幅を持っていること。

ここでは、最も重要であろう3番目のポイントにのみ焦点を当てます。 1つ目は適切な金属を選ぶことにつながり、2つ目は単純にリッドダイのダイの中心部の寸法を参考にすることです。

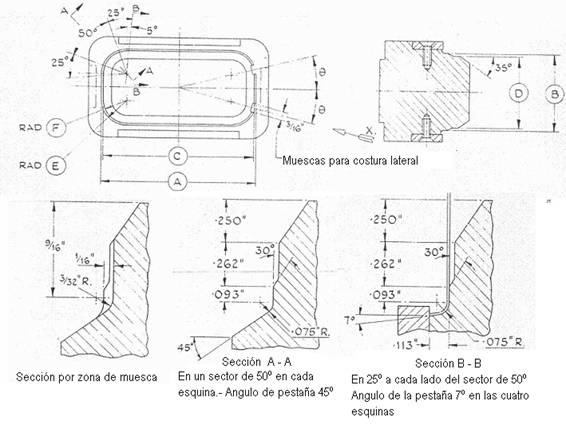

角型容器へのフランジの取り付けは、通常3種類の方法で行われます。

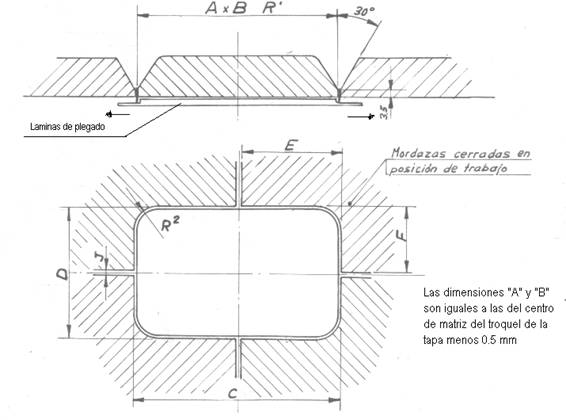

– 折ることで-絞るともいう。 フランジは、エキスパンダーブレードを開くことによって押され、ボディの端がそれを包む外側のジョーの上に折り畳まれることによって形成されます。 図6をご覧ください。

図6:スクイーザーの錫メッキ加工

– バッファあたり。 この場合、フランジは、その形状を持つフランジ型に本体を押し付けることで形成される。 このタイプの工具は通常、直線部分にストッパーがあり、半径部分にフランジの角度が変化します。 図7参照。

図7:バッファー・ティニング

– パックの4つのストレートサイドにシートを貼り、4つのコーナーにパッドを入れることで、折り畳み技術-拡張-を組み合わせたミックスツーリングによって、パックは完成します。 そのため、タブのプロファイルに統一性がありません。 その直線部分では、半径が小さく、フランジは水平方向に傾き、コーナー部分では、半径が大きく、フランジは小さく、一定の傾きをもっています。 これは品質というより、見た目の問題です。 フランジの寸法が良ければ、このような外周部の形状のばらつきはクロージャーに伝わらない。 3つのシステムの中で、これが一番いい。

フランジの値は、翼の大きさに関係します。 直線部では、半径部よりも若干高い値になっています。 目安としては0.15mmです。 これは、金型の設計や素材の弾力性によるところもあります。 こうすることで、スポーク上のウイングと同じ部分のフランジとの相関がよくなります。 以下にその指標となる数値を示します。

フランジフラップの幅 本体フランジ スポーク上のボディフランジ

6 2.55 2.40

6.7 2.85 2.70

7 3.00 2.85

8 3.70 3.50

フランジ幅は、全周にわたって均一なフランジを得ることが困難であるため、異なる箇所で測定して得られた平均値から外形的に評価するものとする。

ローラー

ロックツールの中で最も重要なのは、ロックローラーです。 良い品質は、プロファイルの正しい選択、特に最初の操作に依存します。 私たちの場合、長方形のパッケージは、さまざまなセクションで見てきたように、特別な特徴があります。 これらは、蓋のフランジと本体のフランジが均一でないことに集約されます。

このため、丸型容器に使用されるローラープロファイルは、フランジとフランジが閉塞する角型容器と同じ理論値(例えば、フランジ7mmとフランジ3)であるが、通常は十分に満足できる結果を得ることができない。 スポーク部に発生することが多く、ファスナーの付け根に「トゲ」ができたり、カバーフックにシワができたりすることがあります。

この場合も、必ずうまくいくとは限らないので、うまくいくローラープロファイルを見つけるまで、いろいろ試して時間を無駄にしないことが一番です。 特にスポークのフランジとフランジが上記の条件を満たしていること、そしてキャップの品質が良いことを確認してください。そうしないと、シーマーと「喧嘩」して時間を浪費することになります。 しかし、正しい部品から始めると、今度はローラーを研究することになります。

ルリナ1stオペレーション。良いクロージングのために重要なことです。 フックの正しい形状を定義します。

経験上、以下の条件を満たすプロファイルを使用することで、通常、良好な結果が得られることが分かっている。

– スロートハイト:当該角型容器より小さいフランジを持つ丸型容器クロージャーに対応する高さ。 例えば、長方形のカバーのフランジ高さが6.7の場合、フランジシール6mmに対応するスロート高さのロールを使用する必要があります。

– スロートデプス:この場合、スロートデプスを015mm大きくする必要があり、これはフランジの小さい丸型容器クロージャーに相当します。 先ほどの例の続きで、6mmのフランジのスロートデプスを取り、さらに0.15mmの深さを追加することになります。

要するに、角型容器より一段低いフランジを持つ丸型容器の喉元を0.15mm深くして閉じるのに適したローラーを選べばいいのです。

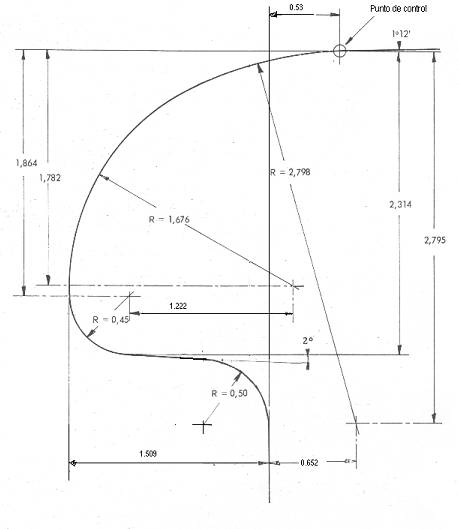

この数値は現実的な方法でたどり着いたものですが、そこにはロジックがあります。 クロージャー部品の半径の縮小を考慮し、直線部分と容器の半径に別々に対応する値の中間となるスロートプロファイルを見つけることが目的である。 図8は、公称フランジが約7mmの直方体容器に有効なプロファイルである。

図8:第1オペレーションローラープロファイル

Rulina 2ndオペレーション:前作ほど重要視していない。 同じパラメーターの丸型コンテナクロージャーに相当するものを使用することができるが、性能を向上させるために若干の調整を加えたものも存在する。 成功例を図9に示すが、これも7mm翼用に設計されている。

図9:2次加工ローラープロファイル

他にもマンドレルやコンプレッションチャックなど、気を遣う部品があります。 しかし、これは密封技術の一部であり、この作品の主題ではありません。

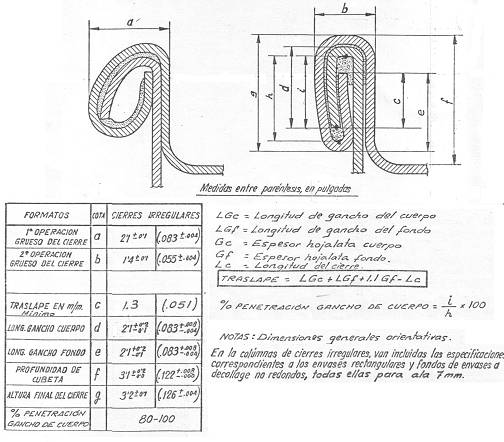

閉塞の測度

直方体の容器を良好に閉じるための手順は、この操作の一般的なものであり、すでにいくつかの関連する著作を読者に紹介したので、ここではその説明を省略する。

ガイダンスのために,通常最も一般的なケースであるフランジ3mm,蓋フランジ7mmの直方体容器へのクロージャの標準値を示しておく。 これらを図10に示す。

図10:矩形クロージャの測定結果

しかし、以下の点に留意する必要があります。

– コーナーファスナーは、直線部分と比較して、若干の寸法差があります。

– シールの厚みをコーナー部で0.1mm厚くしています。

– 外周の厚みを均等にしようと圧力を上げると、角の部分のクロージャーの高さが過剰になってしまいます。

– 均一なシール結果を得るために、本体はプラテン上のサイドシームに対して常に同じ位置に配置する必要があります。

– 各オペレーションに複数のローラーを使用するシーミングマシンでは、それらのプロファイルを同一にし、設定を同じにすることが重要である。

0 Comments