SUMMARY

この作品では、型抜きと同時に非円形の底面をカールさせることの可能性について述べています。 そのために、従来の金型設計に導入する必要な修正点を詳述した。

イントロダクション

長方形や楕円形の底面でカールを開始させる古典的な2つの方法があります。 最も一般的なのは、大きい方の2面だけを同じようにして、底面を成形用のカールマシンの2枚のディスクに通す方法です。 もうひとつは、より複雑な方法で、輪郭全体をカールさせるもので、この目的のためにさまざまなシステム(バッファーツール、カールヘッドなど)を使用します。 どちらも必ず金型加工後の作業となります。

長方形や楕円形のボトムの外周をくまなく良質なカールで仕上げるのは容易ではありません。 特に長方形の背景の場合、角の半径が小さければ、なおさらです。 カールにシワができやすく、その部分の密閉性が悪くなることが明らかです。

このしわや折り目は、ボトムの外形寸法を小さくしたときに発生する圧縮応力の結果である。 コーナーの半径やブリキの厚みが小さいほど、問題は大きくなる。

上記の金型設計では、材料を切断し、蓋を形成した後、一回の操作で全周に渡って斜めにカールをつけることができます。

成形・圧着金型の説明

型抜き後のボトムの外形寸法を大きくすることで、カールを形成する原理を応用しています。 これにより、前述の事例のようにカール部に圧縮応力がかからないため、シワの発生を防ぐことができます。

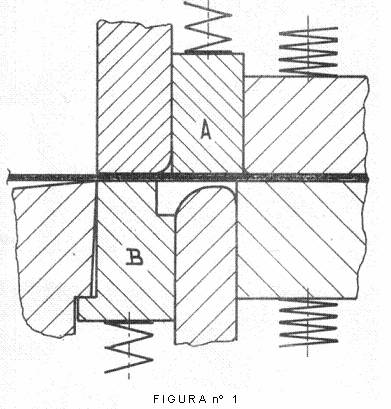

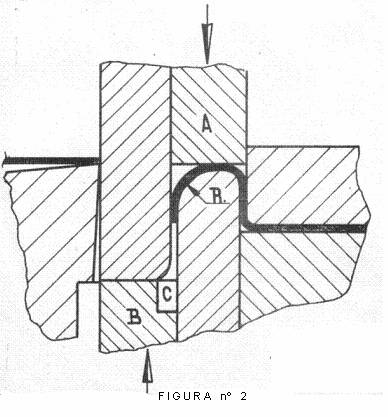

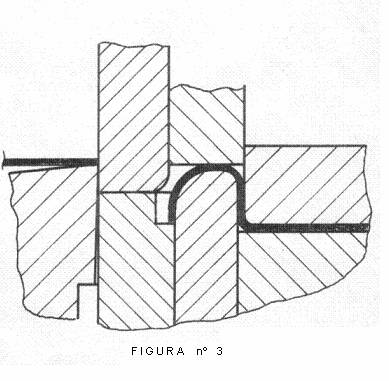

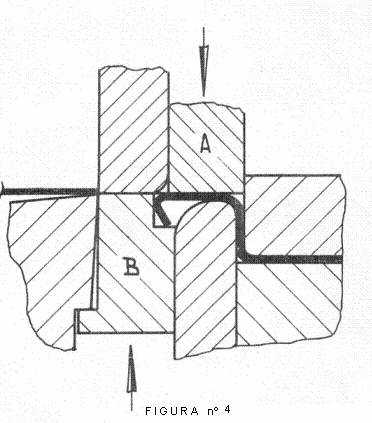

この成形・圧着金型の動作原理を順に図1~図4で示す。 など、従来の工具と比較して特殊な特性を持つ部分があります。

– ダイセンターの外形寸法は、通常よりも小さく、半径も2mmと大きい。 (図2の半径R)

– エジェクターリングA(プッシャー)には、弾性負荷が作用する(図1)。

– また、パンチとダイの内部にはバネが仕込まれている(図1)。

– アイロンリングBの内周には、専用の溝Cが設けられています(図No.2)。

図1~図4に示す工具の作業順序は以下の通りである。

a.- 図1:切断:切断の瞬間、ブリキに接触しているすべての「アクティブ」パーツは同じ高さにある。その前提で金型の設計を行う必要があります。

b.- 図2: パンチがストロークを終え、下死点にある。底面はすでにパンチングされています。エジェクタリングAには、弾性圧力系の力が作用している。ダイセンターの半径Rにピンチが形成された。

c.- 図3:パンチが上昇し始める。しごきリングBの溝Cの底が、下ピンチロールの下端と接触する。これにより、アイロンリングに作用するリング圧システムの作用で発生するカールの形成が開始されます。

d.-図4:圧着部の半径が小さくなる一方で、外形寸法が大きくなり、材料が外側に押し出されている。エジェクタリングAをパンチと同じ高さに設置し、カール形成が完了します。

完成したボトムは、従来の方法でパンチで持ち上げられ、ストロークの上死点で排出されます。

こうすることで、圧着装置を使わなくても、底面を接着する準備ができるのです。 ガムテープは、タンポン、シャワー……といった、一般的に使用されているどのシステムでも可能です。 テリーカーカスの幅に合わせ、工具を使用します。

このシステムは、すでに述べた利点に加えて、もう一つ重要な利点があります。それは、従来のツールで非常に一般的であった、ボトムを1つずつ重ねて装着することを防ぐため、プレス出口でのスタック性を向上させることです。

0 Comments