イントロダクション

既刊の作品を補完するものとして。

y

ここでは、カーリングマシンの金型設計を実現するための方法を開発しました。 以前の記事で説明したように、この機械はボトムの端を回転させることで、ボトムが折れずに操作でき、閉めやすくするものです。

また、用途によって使用するカーリングマシンの種類も示された。 では、この分類に従って、それぞれのツールをどのように用意すればよいかを見ていきましょう。

セントラルディスクカーリングマシン用工具 – 丸底

この場合、旋盤加工は2つの部品からなる工具によって行われる。

– 回転するセンターディスク

– 固定された外側のセクター、またはセグメント。

底面はその間を通り、両側の溝に端を宿しています。 中央の円盤は摩擦によって底部に回転運動を伝え、底部は中央の駆動円盤と同じ接線速度で自転する。 底面の直径は円盤よりはるかに小さいので、前者の方がはるかに高速です。 途中、固定された外周部の上を底が転がっていく。

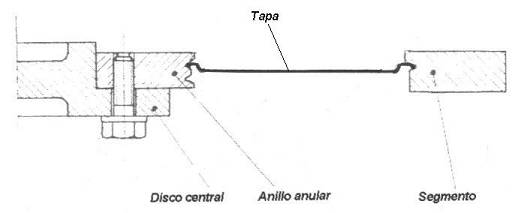

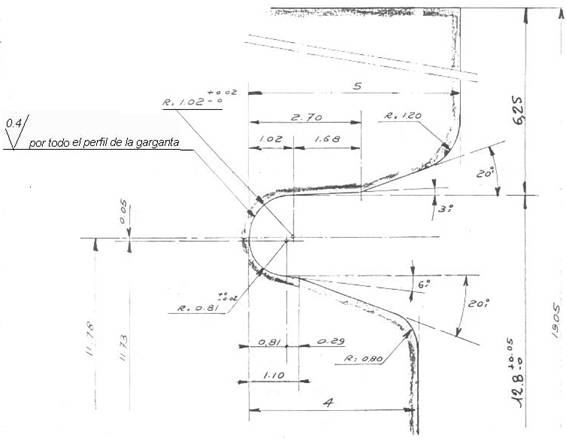

ディスクとセグメントには、前述のようにサイドチャンネルがあり、その間を通過する際に底面のエッジをコピーする特殊な形状になっています。 図1参照

図1:カーリングマシンツールの断面。

ディスクの外側は、直径約0.5メートルの大径のスチール製リングになっている。 完全に平らでなければならず、作業溝はその全周にわたって底面と正確に平行に保たれなければならない。 この円盤は単一平面上を回転し、その軸は底面に対して完全に直角でなければならない。 ネジでセンターコアに固定されており、可変速ドライブを搭載している場合は1分間あたりの回転数を除いて調整することはできない。

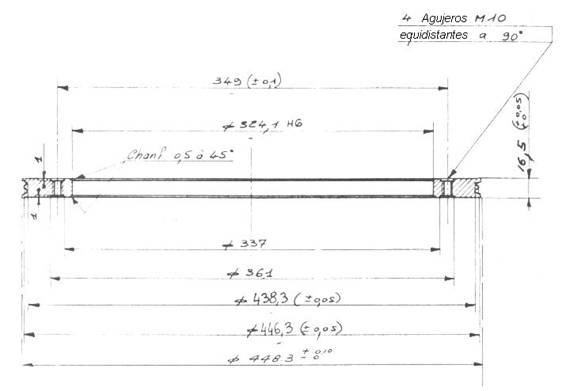

また、長寿命化のため、リバーシブル仕様とし、逆位置での二重の作業性を持たせています。 そのため、チャンネルが摩耗しても、リングを回転させれば寿命が2倍になる。 両方がサイズアウトした場合、リングの再加工と再研磨により、プロファイルを作り直すことが可能です。 この操作の回数は、後述するように、セグメントのハウジング内での最大変位量によって制限される。 図面番号2は、ディスクの断面図とその全体寸法を示したものです。

図番号2:カーラーディスクの環状リングの断面図

このリングは、硬度約60HRcの工具鋼で作られており、底面に塗られた外部ニスを傷つけないように、溝のプロファイルは鏡面仕上げで研磨されています。

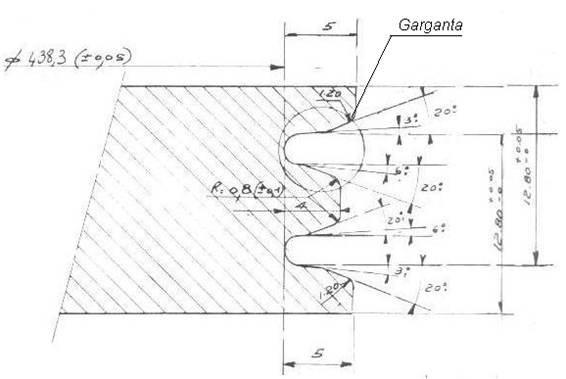

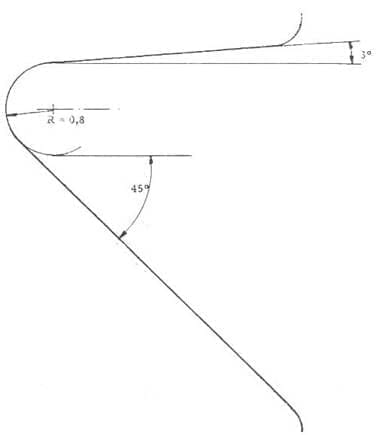

図3は、図2のディスクを反転させた状態での流路の位置と最も重要な寸法を示したものである。 以下、異なるタイプのウィングクリンプの圧着工具のプロファイルの特徴を説明するときに、これらのプロファイルのさらなる測定を詳細に説明する。

図3: 円盤上のリップルプロファイルの詳細

前述したように、背景はディスクとセクターの間を循環しています。 ディスクの機能は、背景をドラッグして回転させることです。 実は、その形状を決めているのは、固定された外郭で、その上に背景が転がっているのです。 セクターは、最初と最後を除いて互いに等しい、通常6個の連続したピースで構成されています。 合計で約270°のスペースをカバーし、それぞれのパーツはネジによってカールアイロンの中心までの距離を微妙に調整することができます(記事冒頭の写真を参照)。 このように、最初から最後までこの距離を少しずつ縮めることで、底面のエッジを強制的に回転させることができるのです。 また、この設定はディスクやセグメント自体のチャンネルプロファイルを見直し、修正するたびにやり直す必要があります。

ディスクの最初と最後の部分には、底面の出入りを容易にするための面取りが施されています。このチャンネルはディスクのチャンネルと同じにすることができますが、若干の違いがあるメーカーもあります。なぜなら、これまで見てきたように、ディスクはドラッグするだけなので、そのプロファイルはカールの形状を定義するものではありませんが、外周セクターのプロファイルは定義するからです。

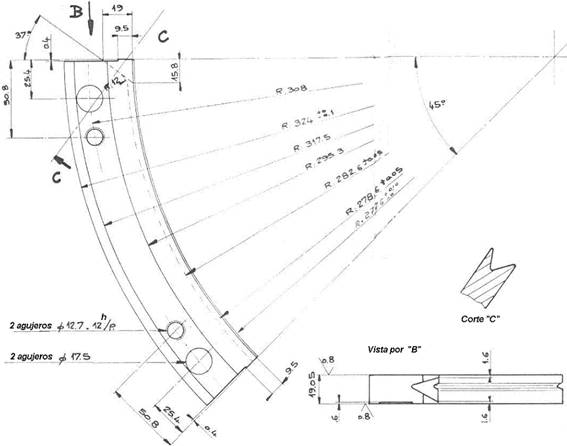

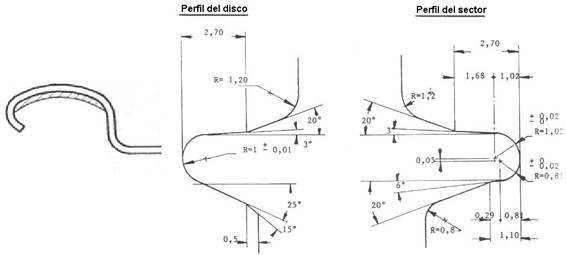

セクタの中間部の例、すなわち図2の円盤に相当する部分を図4で以下に示す。

図4:アウターセクターの中間プロット

セクターのセクションはリバーシブルではありません。 材質、加工、硬度などはディスクと同様であり、ディスクとペアになって動作する。 図4のセクターのプロファイルの詳細は、図5に示されており、その形状、平均値、角度、公差、溝または作業面の仕上げの程度を理解することができます。

図5: 図4のセクターのスロート部の詳細。

それでは、フンドシ翼のデザインによって使い分けられるゴーグルの種類を見てみましょう。 ボトムスによく使われるタオル地やウイングチップの種類はすでに示したとおりです。 見てください。

この分類に従うと、渓谷の形状は次のように分類される。

a.- フラットトップウィングボトム用のスロート。

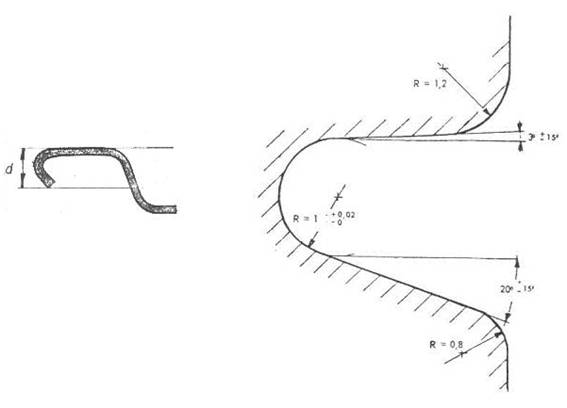

最もシンプルなデザインです。 水路は単一の半径で構成され、入口と出口の角度がついています。 蓋をしやすいように入口は小さく、出口は大きく、カールに傾きを与えるものです。 半径は通常、約1mmの範囲である。 図6参照。

図6:フラットトップウイング金型のカールとクリンププロファイル

材料の厚みを薄くし、硬化を抑えて作られた、生産量の少ない丸底に使用されます。 例えば、「単純還元」されたスズメッキの場合などです。 具体的な使用例:エアゾール容器のドームや底部、工業製品…この用途では、ディスクとセクターは同じスロートプロファイルを持っています。

b.-ダブルラジアス山頂翼下部用スロート

このオプションは、ディスクとセクターで異なるグルーブプロファイルが最も一般的に使用される場所です。 セクターの半径を2倍にしたり、出入り口の角度を2倍にすることも可能です(図7参照)。 ディスクにはこの輪郭は必要ありません。 ここで紹介するプロファイルは、図面2、3、4、5の例で使用したものと同じものです。

図7:ダブルラジアス・ピーク・ウィング金型のカールとクリンプ・プロファイル

最も一般的に使用されているものです。 高速かつ大量に生産される食品用ボトムの全種類に使用されています。

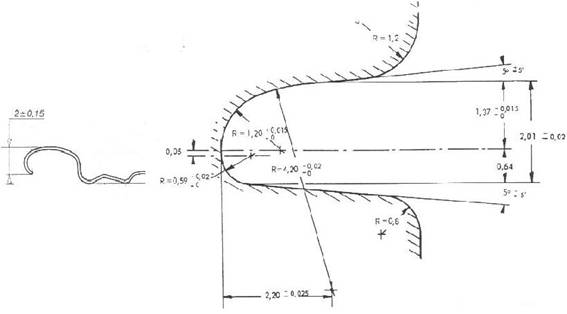

c.- トリプルラジアス頂上翼下部用スロート

このタイプのウイングは、低厚み・高テンパー素材のボトム用に開発されたものである。 これには、ある程度の翼長の減少が暗黙の了解として含まれています。 カールにシワを作らず、かつクロージャーを作りやすい形状にするために、新たなカールスロートプロファイルデザインを構成しました。

このスロートプロファイルの一例を図面No.8に示す。

図8:トリプルラジアス・ピーク・ウィング・ツーリングのカールと圧着プロファイル

このデザインは、非常に硬くて薄い素材を扱うときに使用することを強調しています。

ディスクカーリングマシン用工具 – 丸底タイプ

このタイプの機械は-すでに作品の中で取り上げられています。

– は非常に控えめで、要求の低い品質のファンドにのみ使用されます。 このため、翼のデザインはフラットサミット型になっています。 どちらのディスクもスロートプロファイルは同じで、よく使われるのは図9のようなものである。

図9:フラットトップ型翼のカーリングプロファイル

ディスクペアカーリングマシン用工具 – 角型底面

長方形や楕円形など、丸みのない底面に使用する場合、2枚組のカーリングマシンのディスクは、数枚を重ね合わせて作ることができます。 これによって、施工性が格段に向上します。 例えば、円盤の上部を構成するやや大きな直径のもの、カールを形成する傾斜した輪郭と小さな直径を持つ中間のもの、そして底部となる3つ目のもの、この3つのピースで構成することができます。 図面番号10は、スリーピースディスクの詳細の断面図である。

図No.1:フラットトップ翼のカーリングプロファイル

中間ディスクの厚みは、底面に生成されるパイルの高さを決定し、中間ディスクのフランジ長さの関数である。 この厚みの値をフランジ長さの関数として表したのが図10である。

丸みのないボトムの場合、そのカールをカール機で回す-他にも方法はあるが-上記のデザインが一般的である。

0 Comments