(画像またはエンコード)

SUMMARY

その構成は何か、どのように行われるのか、手動または自動の手順でどのような手段で行われるのかを説明する。

プリアンブル

この作品は、技術的な報告書というよりも、歴史的な年代記として価値がある。 冶金産業におけるアグラファドの利用は、ほとんど忘れられている。 装飾パッケージなど一部の用途で限界的な技術として残っているだけで、20世紀中頃に全盛期を迎えている。 そこで、本書では、50年以上前のパッケージの作り方を知りたい方を対象としています。

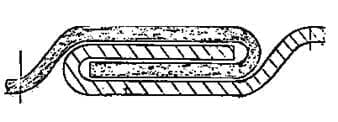

鋼板同士の接合は、金属を曲げて接合する端部にフックを形成し、このフックを交差させるように対向させ、連結してリベットや平打ちをすると、強固で耐久性のある接合になると言われています。 図1は、アグラファダジョイントの断面図である。

金属製容器本体の側面の継ぎ目をアグラファドやエンガルゴラドで組み立てる方法は、19世紀中頃にさかのぼる。 当初は、後に説明する各工程をすべて手作業で行っていましたが、やがて機械化が始まりました。

そのため、当初はアグラファーとなる平板をローラーや圧延機に通すことで曲げ加工を行っていた。 1861年、フランスのペリエが特許を取得した機械(圧着機)は、結合する端部を折ってフックを形成し、結合して締め付けた後に外側を溶接して結合する準備をすることができた。

その後、数十年の間に、ある程度複雑化した具体的な機械が登場した。 例えば、1883年、シカゴのノートン・ブラザーズ社は、サージングでボディを縫製する半自動ボディメーカーを発明し、サイドシームウェルダーを内蔵して、40体/分の生産能力を達成した。 この設備は10年足らずで更新され、すでに100体/分以上のボディを圧着・溶接できるようになった。 ノートン・ブラザーズは1868年、トレド(オハイオ州)に設立された。当初は野菜の缶詰工場として、自社でパッケージングを生産していたが、後に後者だけに特化するようになった。

アグラファドによる容器の縫製方法は125年以上の歴史があるが、1970年代以降、健康上の理由から錫鉛ハンダによる接着固定が禁止され、その使用は一般的に衰退していった。 そのため、このタイプのボンドは食品包装に使用することができなかった。 そのため、現在では熱可塑性接着剤を用いて一定の密閉性を実現する非加工缶や瓶にのみ使用され、その使用量はわずかである。

タイプ

アグラファドのやり方には一定のバリエーションがあり、通常2〜3mm幅のフックの大きさだけでなく、フックの配置にも工夫が凝らされている。 3つのグループに分類される。

1º- スムーズなスグラフィット。

この場合、外側のフックは本体外壁と同じ高さ、つまり逃げがないのに対して、内側のフックは始めに段差があります。 このタイプの縫い目は、次のような特徴があります。

– 外観は表面が滑らかなので、ビジュアル的にも非常に美しいです。

– アウターフックには滑り止めがないため、ノックによってフックが外れる危険性がありますが、インナーフックには段差があるため、滑り止めがあり、滑る可能性が低くなっています。

– そのため、このタイプの圧着は溶接で対応する必要があります。 外側に塗布し、接合溝に沈着させる。 錫鉛合金(錫の割合が2〜33%で変化する)を使用し、図2のA点から浸透し、毛細管現象でアグラファイド内部に広がっていく。

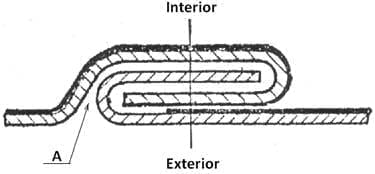

図2:スムースグラフィティ

熱処理を受ける容器、基本的にすべての缶詰に使用されていたため、かつては最も一般的だったが、現在ではほとんど使用されていない。

2º – Reinforced Agrafado(リインフォースド・アグラファド)。

このタイプでは、両方のフックの始点に段差や面取りがあるため、互いに補強し合い、外れる可能性をある程度防ぐことができます。 その一例を図3に示す。

美観的には前のタイプより劣るが、完全に石版印刷された容器では、丸い形でなく、缶の角と縫い目が一致するように作られていれば、ほとんど目立たない。

図3:強化された落書き

この設計は、溶接されていない容器に使用されるが、封止のために熱可塑性セメントを追加したものである。 このセメントは、水密性に加えて、フックとフックの接着を維持する効果があります。 そのため、缶詰に使用することはできません。 植物油、鉱物油、グリース、塗料などの缶に幅広く使用されています。

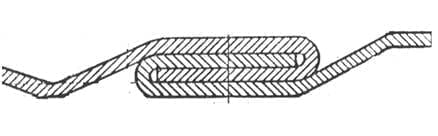

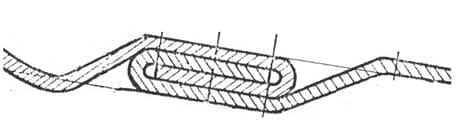

3º – Agrafado super reinforced.

先ほどのケースを変形させたもので、段差が圧着部の厚みを超えて高くなる。 図4参照。 優れた機械的安全性を実現します。 主な用途は、溶接やセメントなどのシール材を使用しない継ぎ目や、角の小さな長方形の容器など、継ぎ目に大きな応力がかかる複雑な形状の容器である。

図No.4: オーバーストレングス・スクライビング

フェイズ

金属容器にアグラフェッドサイドシームを形成するには、次のような一連の操作または段階が必要です。

–A:素材である板金を、容器本体の幾何学的な展開とフックの形成に必要な追加長さに適した断片に切断することです。 この添加物は「クリンプロス」と呼ばれ、フックの幅によって5〜10mmと変化します。

–B:コーナーの準備。 縫い目の端が厚すぎて、この部分の底がきちんと閉まらないことがないように、角の部分を一部削っています。 仮に縫い目の端が4つの厚みを持つ場合、底面のフックが変形して閉じた部分が薄くなり、この部分から漏れが発生します。 そのため、その部分で板金をある程度削って、厚みを2枚にする必要があります。 この作業は「トリミング」と呼ばれ、実施するアグラファイドの種類によって、角の部分の形状やカットする量を変えます。 ごく簡単に言うと、ブラニングには2種類あります。

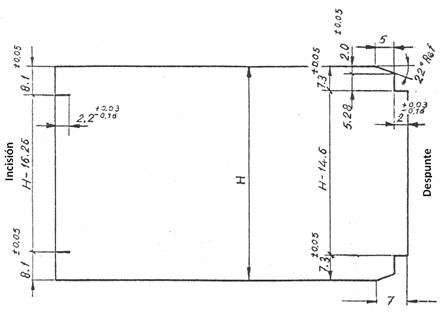

oI.-滑らかで溶接されたアグラファドの場合:適切なトリミングは、図nº 5に示すとおりです。 圧着損失が6.4mmの場合、この設計が正しいのですが、それ以外の圧着損失の場合は、若干寸法が異なります。

図5:フラットアグラファイドとウェルドアグラファイドのトリミングと切り込み

左側はトリミングを行わず、根元と平行に2つの切り込みを入れ、縫い目の端に圧着ではなく、重なりを持たせています。 その理由は後ほど説明します。

oII.- 熱可塑性セメントで強化または過剰強化されたアグラファドの場合、または何もしない場合: このオプションでは、鈍化は4つのコーナーで実行されます。 左右で形は違うが 図面No.6にこのタイプの具体例を示すが,圧着損失が7.6mmの場合である。

図6:強化アグラファイドとセメントのカットオフ。

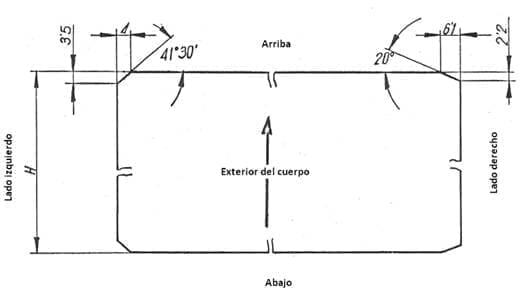

–C:フックを形成する。次に、本体の側縁を約45度の角度で折り曲げて、アグラファドのフックを形成する工程がある。 図面No.7は、これらのフックの配置と、予想される喫水の損失に応じて内側と外側の長さを示したものである。 また、その決定のための基本的な計算式も示した。

図7:フックの形成

–D:剥離または熱可塑性セメントの塗布:フックを形成した後、継ぎ目に適用するジョイントの種類に応じて、3つのオプションが可能である。

o A.- スズ合金のはんだを継ぎ目に塗布する場合、内側 – 左 – フックの外側を適切な希酸で酸洗します。

o B.-溶かした熱可塑性セメントを、インナーフックの内側(左側)の角にビード状に塗布します。使用する製造工程が手動の場合、このアプリケーションはフック形成の前に行われる。後日、明らかにする。

またはC.-シールガスケットが適用されていない場合は、フックをそのままにしておきます。

–E:胴体の形状:容器の胴体は、缶の形状に合わせて、円形、長方形、その他の任意の形状にする必要があります。 この操作は、プロセスのさまざまなポイントで実行することができます。 自動の場合は今すぐ行いますが、手動の場合はトリミングの前、直後のタイミングで行います。 両プロセスの詳細が決まったら、また来たいと思います。

–F:圧着を行う:容器の本体を金床の役割をするひげやドラムに差し込み、フックをかみ合わせ、強制的に突き合わさせる。 この姿勢で、ウィスカの継ぎ目を金属ブロックによって外部から叩くのだが、この金属ブロックはその機能から「ハンマー」と呼ばれる。 ハンマーの打撃面も、衝撃を受ける内側のビゴルニアも、行いたいアグラファドの種類によって、それぞれに適した形状をしています。

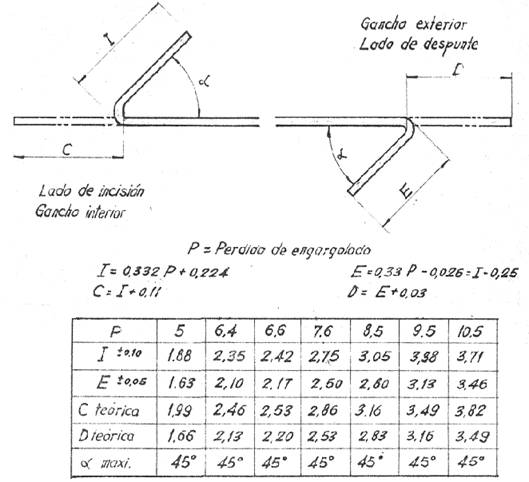

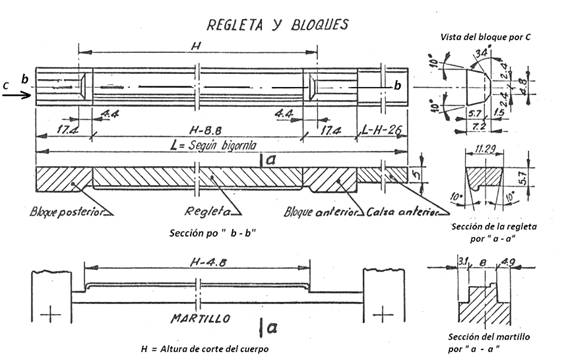

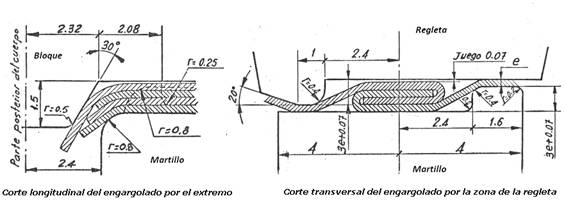

or1: 圧着がスムーズで、ハンマーもスムーズで、ウィスカーにアグラファドを収容する溝があるピースがある場合、このピースをレグレタと呼びます。 図8参照。 この場合、使用するトリミングは図5のようになります。

図8:バー、ブロック、ハンマーの詳細(継ぎ目を滑らかにするため

ストリップの両側には「ブロック」と呼ばれる特殊なパーツがあり、その役目は、アグラファドスではなく、重なり合った2枚のシートの厚みだけで、ブラニングが行われた部分の縫い目を平らにすることである。 これにより、クロージャーに影響を与える部分では、あたかも縫い目が重なっているように、つまりボディホックの部分に2つの厚みがあるだけのパックができあがります。 図8、図9参照

図no.9:アグラファイドシームを滑らかに溶接したシームの端部

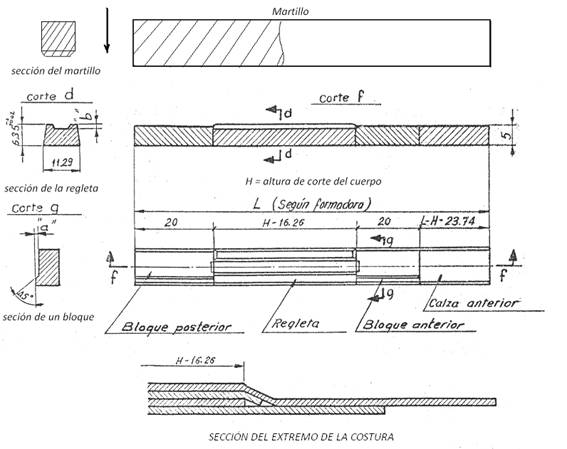

or2:圧着が強化されている場合、ハンマー、バー、ブロックの形状が先の場合と異なるため、フックに当たった際に上記のような強化の段差が発生します。 図10は、図6に示すタイプのトリミングのために、これらの部品が有するべき形状および寸法を定義したものである。 すでに述べたように、端子台とブロックのアセンブリは、ビゴニアに収納されています。

図10: 補強された継ぎ目のためのバー、ブロック、ハンマーの詳細

この種の縫い目には、本体内側のフックと本体外側のハンマーの補強段差を示す段差付き帯が必要なことが、図からわかる。 ブロックは作業面が傾斜しており、湾曲したハンマーの先端を叩くと、継ぎ目の端が外側にプレテーパー状に変形するようになっています。 図11の左側にある図面を参照してください。

図11: シームの端と中央を補強した詳細図

これにより、その後のボディフランジの製作が非常に容易になります。 忘れてはならないのは、この継ぎ目は溶接されていないため、内部応力に対してあまり抵抗がなく、したがってフランジを作るときに、まだ始まっていなければ、継ぎ目の端が開いてしまう可能性があることです。

右の図11も、その中央部分の縫い目を切断したものである。

o3: アグラファドに過剰なストレスがかかると、前と同様のケースとなり、ストリップ、ブロック、ハンマーのプロファイルに小さな変化が生じます。

–G: 最終段階:接着が完了した後、包装の行き先によっていくつかの追加作業が必要です。

o 加工可能な容器であれば、 継ぎ目を錫合金で外部にはんだ付けし、余分なはんだが固化する前に洗浄します。

o 加工が不可能で、セメントが継ぎ目の内側に塗られている場合、継ぎ目を加熱して熱可塑性セメントを再溶解し、圧着中に継ぎ目に発生した亀裂を修復する必要があります。

上記のすべてのステップを実行するために、非常にシンプルで半手動の手段を用いることもできるし、自動化された装置を用いることもできる。 これらの手段については、後述します。

MANUAL PROCESS(マニュアルプロセス

小規模で多品種の生産には、簡単なプロセスを実現するために、小型の手動または半自動の機械で、1分間に5個から15個のコンテナを生産する低速ラインを設定することができます。 その最大の問題点は、多くの直接労働を必要とすることです。

アグラファイドの各ステージを見ていきますが、上記ですでに説明したように、改めて説明することなく、各ステージを行うために必要な機材を示し、その仕組みについて簡単に説明します。

1.板金の切断:ブリキやその他の原材料から作られた板を平板の寸法に切断するには、単純な手動の円形切断機(またはシャー)で十分であり、これはよく知られているので、これ以上説明する必要はない。 写真No.12で例をご覧ください。

図12:手動丸鋸

論理的には、展開図の寸法をカットする機械と、本体の高さをカットする機械の2台が必要になります。

2º. – コーナーの準備:四隅のトリミング、または二隅のトリミングと残りの二隅の切り込みには、適切な装備の小型卓上プレス機2台または小型トリミングマシンが必要です。 図13参照

図No.13:ブラントプレス

各プレスの金型は、プレスキャリッジに固定され、一対のパンチを搭載する上プレートと、プレステーブル上にある2つの対応するダイを搭載する下プレートから構成されている。 板金の厚みやプレスのパワーにもよるが、1回のプレスストロークで数十個のボディを削り取ることができる。

3º – 熱可塑性セメントの応用。 縫い目をセメントで固める場合は、トリミング後など、ボディが平らなときに塗る必要があります。 これは、溶けたセメントの小さなビーズを平らなボディの左側縁にごく近いところに置くことで、折り曲げて内フックを形成するときに、平らなボディに留まらせるためです。

この作業を行うことができる最も単純な機械は、引きずり爪を持つダブルチェーンコンベヤで、本体を支持ガイド上で水平に動かし、その外面を下向きにすることができる。 また、ボディはラテラルガイドで完璧にコントロールされた動きをしなければならない。 ルートの途中、体の動く高さの横と下に、溶けたセメントを入れる電熱槽がある。 このタンクの中に電動式の小さな車輪の下部を沈め、セメントを含浸させる。 ホイールの上部がボディと擦れることで、ボディがホイールの上部を通過する際に線状のセメントビードが形成されます。

また、ホットメルトグルーガンを使えば、手作業で同様の作業を行うことも可能です。

4º. – 体の成形:容器の形状が円筒形の場合、平らな本体を1つずつ手動圧延機に通す。 ボディを支える小さなテーブルからなり、テーブルの端には直径の異なる一対または一群のローラーがあり、回転しながら板金を曲げていく。 図14参照 このタイプの機械には、同じ機能を持つバリエーションがあります。

図14:手動式ボディワインダーまたはベンダー

直方体など円形でない場合は、小型の手動曲げ機で容器の角と一致する部分を曲げていく。 この機械は基本的に、さまざまなストッパーを備えたテーブルで、本体の後端をそれらに当てて、それによって曲げられる部分をテーブルの端にある同じ高さのローラー上に置き、その上にレバーによって移動する第2の曲げローラーが作用します。 第一ローラーの直径によって、本体の角の曲線の半径が求められる。

5.・フックの形成。 アグラファドを形成するための一対のフックを形成するために、容器本体の側縁を折る動作は、ある程度複雑な機構を持つ手動の供給機で行われる。

本機は、フックを成形するだけで、接合は行わないため、フック成形機と指定されています。

基本的には、頑丈な垂直支持体と上部水平アームから、フライホイール付きのクランクシャフトがぶら下がっている。 このクランクシャフトが駆動するブレードが、ビゴルニアに折り重なってボディのエッジに作用する。 写真No.15は、これらの機械の通常モデルを側面から見たものである。

図15:フックフォーマー

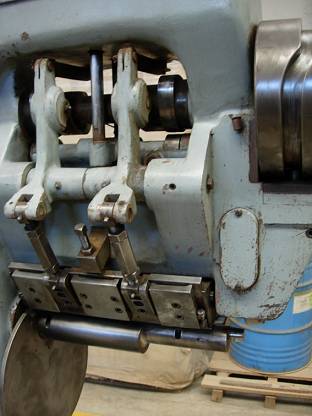

写真No.16は、多関節アームによるクランクシャフトからのサイドフラップの駆動の詳細を示したものである。 ラメラの下には、ラメラが作用する支持鋼板がある。

図16:フックフォーマーの機構詳細

6º.- 圧着:フックの成形が完了したら、本体の継ぎ目を次の機械のアンビルに載せ、フックを手作業で接合し、全体をリベットで固定する。 これはアグラファドーラと呼ばれるビゴルニアプレスで行われる。 図番号17参照

図17 アグラベータ(ビゴルナ社プレス)

その中で、クランクシャフトによって動かされるハンマーを積んだキャリッジが、ビゴニアの上部に収容されたスラットとブロックを叩く。

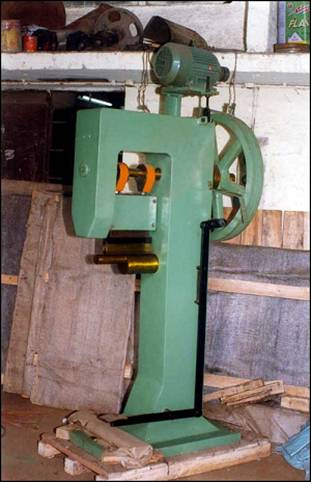

7º. – フック:フックの形成とその後のアグラファドについては、上記のものに加え、バリエーションが考えられます。 この2つの作業を一度に行う機械です。 圧着機と呼ばれ、フック成形機と似ていますが、ダブルの効果により、フックを成形した後にリベットを行います。 この装置の模型を写真No.18に示す。

図番号18:チッピングマシン

通常はスムースヘミングで動作しますが、補強ヘミングも可能です。 ウィスカーフックホルダーの操作は自動で、圧着圧力を微妙に変化させることができます。 図面番号19は、本機のヘミング形成のための作業シーケンスを示している。

この第二の手順は、第一の手順よりも精度が低く、アグラファドの品質も低くなります。

8º – 溶接または再溶解:アグラファドが完成したら、接合部を固定する必要があります。 前述したように、2つのオプションが考えられます。

– 錫合金のはんだ付け:この場合、容器本体をガスバーナー付きのコンベヤーに通すなどして、圧着部分を加熱する必要があります。 合金はワイヤーや電極の形で、非常に高温の部分に手で直接塗布される。 その前に、同じコンベア上で溶接する部分を希釈した酸で酸洗しておく必要があります。 ブラシで多かれ少なかれ自動で行うことができます。

– セメントシーム:上記で説明したセメントを本体形成前に塗布したもの。 あとは再加熱することで、縫い目の中に閉じ込められていたセメントビーズが再び溶けて縫い目の中に均一に広がり、圧着時に発生した縫い目のひび割れをなくすだけです。 熱の加え方は、先ほどのケースと同様、ガスバーナー付きのコンベアで容器を循環させることで可能ですが、熱量は抑えられます。

9º.- 残りの工程:これで縫い目のアグラファドは終了です。パッケージングが終了するまでの残りの工程は、この記事の主題ではないので、ここでは触れません。

自動処理

これまで手作業で行ってきた圧着工程を自動的に行う機械は「アグラファドーラ」と呼ばれるが、「ボディメーカー」「フォーマー」とも呼ばれる。 基本的には非常に頑丈なテーブル(またはボード)を通して、コンテナのボディが常に同じレベルを保ちながら水平に段階的に進んでいく機械である。 この機構は、通常オイルバスに浸されたカムシャフトによって下部から駆動され、前の作業でシャーで切断されたボディを起点に、アグラファドに仕上げられた容器のボディとその形状が完成するまで、一連の作業を順次行っていくものである。

写真20は、自動成形機の側面図であり、各ワークステーションにはラベルが貼られている。 テーブルの端には、ボディフォルムとアグラファドステーションを支える強力なアーチがあります。

ボディメーカーにおいては、爪の付いた一対の剛体バーによって行われる直線的な往復運動によってボディを移動させる。 このバーが前後に動きます。 トレーナーが行う連続したステージは、以下の通りです。

– 1体ずつ分離:ボディフィーダーで、成形機が積み重なったボディを1体ずつピックアップします。 このフィーダーは、以下のような構成になっています。

o ラテラルガイド:ボディのスタックを四方八方に正しく配置するためのものです。

o これらのガイドの根元には、表面がざらざらした、あるいは小さな爪のついた角柱状または円柱状のスクレーパーがあり、切断された遺体の山を支え、一度に1体しか通さないようにする。

o 上下交互に動く一対の吸盤で、接触した本体を吸い込み、引き下げる。 この吸引はバキュームによって行われ、吸引アームがパイルに接触して上にあるときに開き、本体が水平のフィードロッドに堆積したときに閉じます。

写真No.21は、簡易給餌器の上面図であり、その構成部品を示している。

– トリミング、切り込み:マニュアル処理と同じです。 上記で説明したように、エッジは2つのパンチ・ダイの組によって作成されます。 ダイは成形テーブルに固定され、パンチは下部から駆動されるサポートに取り付けられて昇降する。

写真No.22は、手前がボディメーカーのトリミングエリアの上面図である。

– フック形成。次のステップでは、フックを折りたたみます。 これは、成形機の両側にある2つの固定カウンターブレードに作用する2組のブレードの動きによって実現される。 左側は、1枚目の折り曲げシートが上方向に移動しながら、本体の端部を対向ラミネートに対して90°に折り曲げます。 次に、2番目に折られたシートは、端が対向ラミネートの上で45°に折られ、外側から内側へ水平に移動されます。 これらのプレートは図面No.22に示されており、その移動方向は矢印で表されている。 右側も同様ですが、この場合、1枚目の折り目が下向きになります。 図面No.23参照。

図23:フック形成のシーケンスとモード

このように、2つのフックを逆向きに折り曲げて形成することで、次の自動運転で簡単に連動させることができるようにしました。

– 熱可塑性セメントの剥離または塗布:左フックにシーラントを塗布する準備が必要です。 これは次のステップで、ボディを形成する前に行われます。 上記のように、2つの選択肢が考えられます。

o 溶接:内・左・フックの外側の面にフラックスを塗布し,溶接がうまく流れるようにする必要があります。これは、この部分にある小さなフラックスタンクがフラックスをフェルトホイールに垂らし、フックがその下をスライドするときにフェルトホイールがフックをこすることで行われる。

o セメント接ぎ木:左鉤の内頂部にセメントを塗るため、以下の部品からなる別の自動装置が使用される。 A) 電気発熱体による熱可塑性セメント溶融槽。 B) 溶融セメントをタンクから適用箇所まで送り出すことができる特別なポンプ。 C) 加熱・保温されたアームで、ポンプから圧力のかかった2本のパイプがあり、一方は塗布ノズルへ、もう一方は余分なコンパウンドをタンクへ戻しています。 D) セメントを適切な位置に注入するアプリケーターノズル。 (E) アプリケータノズルを開閉して、ボディフックがその前を通過する時間間隔だけ加圧セメントを通過させるボディ通過検出システム。 これらのチームは高度に専門化されています。

– ボディシェイプ。 ビゴニアと呼ばれるドラム缶の上で作られ、容器の形に近い形になります。 これまで縁のフック以外は平らだったボディが、容器にふさわしい形状になるように。 そのために、本体の上に位置し、成形機のアーチの中に収められたほぼ左右対称の2つの部品が鳥の翼のように動き、本体を強制的にウィスカーに巻きつけて形を整えていくのです。 写真No.24. は、成形機のアーチの後部または出口部分で、黄色で表示された2つの翼が大環状に半閉鎖している状態です。

この操作を容易にするために、ビゴニアは半円筒状に2分割されている。 一つは固定式-fixed shell-、もう一つは可動式-mobile shell-で開閉します。 移動殻を閉じたとき、2つの部品の間に形成される円筒の結果的な発達は、容器のそれよりも小さいです。 これにより、本体のフックを連動させることができます。 可動殻が固定殻から分離、あるいは膨張すると、その接合展開が容器と一致し、フックが連動し、容器本体はビゴニアに包まれたままである。 モバイルコンクの開閉動作は、ロアハンマーに固定された上下に動く指で操作するコンク内部の傾斜面の変位によって実現されています。

この製法により、非円筒形の容器を得ることができる。 そのために、本体が形成されたヒゲは、そのフックをリベットで固定する際に適切な形状になるようにします。

– ステッチ:あとは2つのフックをリベットで留めて、しっかりと固定するだけです。 これは、ひげの下にある、上下に交互に動くハンマーで縫い目を叩くことで行われます。 この動作については、すでに前述したとおりです。 写真25は、成形機のこの部分が、本体の入り口(前方)と出口(後方)の2つの位置にあるのを示している。

溶接または再溶解:手作業と同様、アグラファドが完成したら、すでに知られている2つのオプションのいずれかで接合部を固定する必要があります。

– 錫合金のはんだ付け: この目的のためには、 はんだ付け機と呼ばれる、成形機と同期した特定の独立した機械が必要である。 その詳細は省くが、構成はこうだ。 A) シーム部の加熱領域。 B) 溶融合金浴のあるタンク。 (C) 回転ローラー。その軸は容器の継ぎ目と平行で、特殊な段差のある形状で、その下部は浴中に浸漬され、上部は圧着継ぎ目に沿うように配置される。 (D)クランプチェーン式容器本体搬送装置。 容器をローラーで転がすと、合金の継ぎ目が含浸される。 E) 回転ブラシにより,余分な合金の継ぎ目を清掃するシステム。 写真NO.26に、組み立てた成形・溶接機の全体図を示す。

– セメンテッド・シーム:使用する手段は、マニュアル・プロセスで説明したものと同様である。

これで接着作業は終了です。 中には、500個/分以上という高速で生産する機械もあり、その仕組みも非常に精密であった。

それ以外の作業は、製造ラインを構成する機械で行われる。

0コメント