このダイには、2つの構成が考えられます。

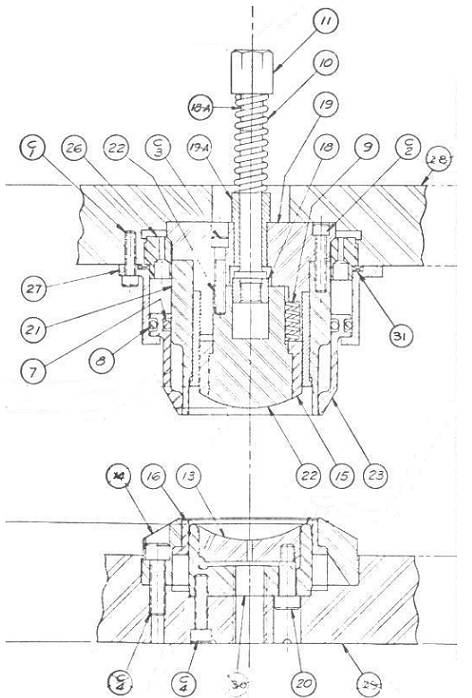

1ª-従来の底(缶詰などに使用される)に使用されている一般的な設計を使用してください。この場合、図1のような配置になる。

図1:従来設計のエアロゾルボトム用金型

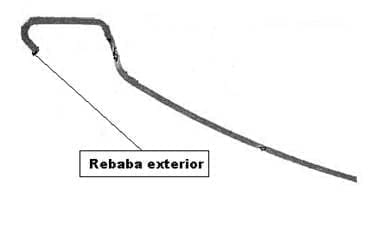

このダイは、他のダイと同様に、シングル、ダブル、マルチ、ガイド付き、ガイドなし、超硬刃付きなどが可能です。 ボトムを型抜きする場合、使用するナイフやパンチの種類やメンテナンスの状態によって、図2(カーリングマシン通過後のボトム)のように、カールのエッジの外側にバリが発生することになる。

この金型設計を採用した場合のメリットとデメリットを以下に説明する。

図2:外バリがあるカーリーエアロゾールの底面

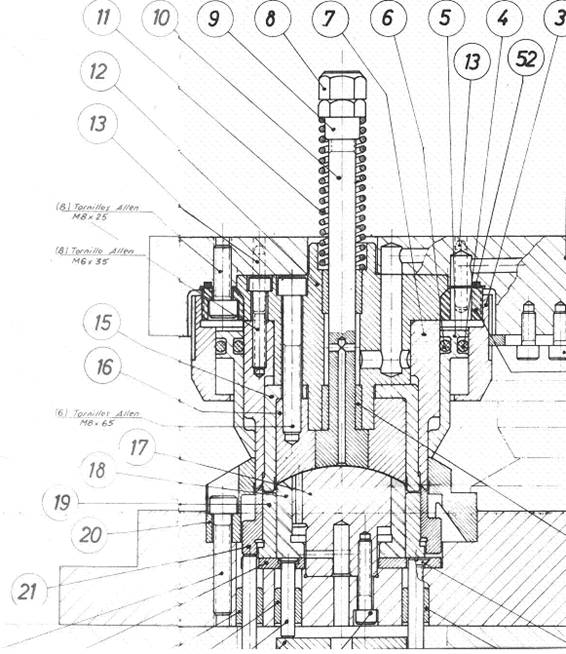

2ª・・・逆構成の金型を使用する。つまり、型抜きを逆さまにして行うところです。この場合、図面3.のような金型設計が可能です。

図3:エアロゾルバックグラウンドのリバースデザイン用金型

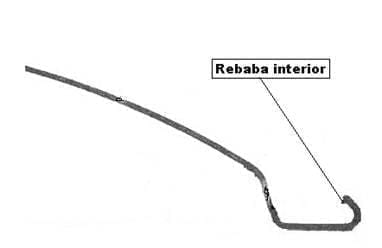

このようにすると、図面No.4に示すように、カッティングバリがテリーエッジの内側に位置することになる。

図4:内バリのあるカーリースプレーボトム

一長一短

2つの選択肢を比較すると、以下のようなコメントが得られます。

– 逆ダイカットソリューション(インナーバリ)により、特にプレス排出路とカーリングマシンへの切り込みにおいて、より安定した部品出力が可能になりました。 この放電のデザインは、底部が翼の上部に載っていることで簡素化されています。

– また、カールアイロンの中央ディスクとその外側のセグメントの位置を回転させるだけで、倒立カールができるため、カール操作が容易になりました。 このままでは、底が非常に高いため、リップル溝を高くする必要があります。

– カーリングマシンからガム製造機へのボトムの移動は、カーリングマシンの出口でガムをその翼の中に受け止めるように正しく配置されるため、より簡単になります。 これにより、この場合、底面の形状により複雑になる排出用ティッパーが不要になります。

– バーをカールエッジの内側に配置することで、バリが各種機械の異なる部品と直接接触することを回避しています。

o 1º – カーリングマシンの工具の溝

o 2nd – ガミングマシン・ベース

o 3番目-シーマーのボトムフィーダー用スピンドル

o 4º – 最初のクロージングオペレーションのルリナス。

これにより、これらの部品の摩耗を大幅に低減し、長寿命化を実現しました。 この好ましい効果は、第1、第4のケースで最も顕著に現れています。

これに対し、投資型ファンドの場合は、より複雑な仕組みになっている。 特に二重底圧システムを必要とするため、コストアップにつながります。

両者の可能性を総合的に判断し、生産時の品質安定性をより高め、設備に手を加えることなく長期間にわたって品質を確保できる内向き金型設計を選択しました。

0コメント