材料のリソグラフィーは、アームホール(またはカップリング)、各種インク、仕上げ用ワニスなどを含む完全な外部リソグラフィーシステムの適用と理解される。

通常適用されるコントロールは、一連の2種類のテストから構成されています。

A.- 属性による制御:視覚的に。

B.- 変数による制御:破壊試験

本制御の適用条件は、以下の種類とすることができる。

A.- 属性制御(軍用規格に基づく)

検証:時間制

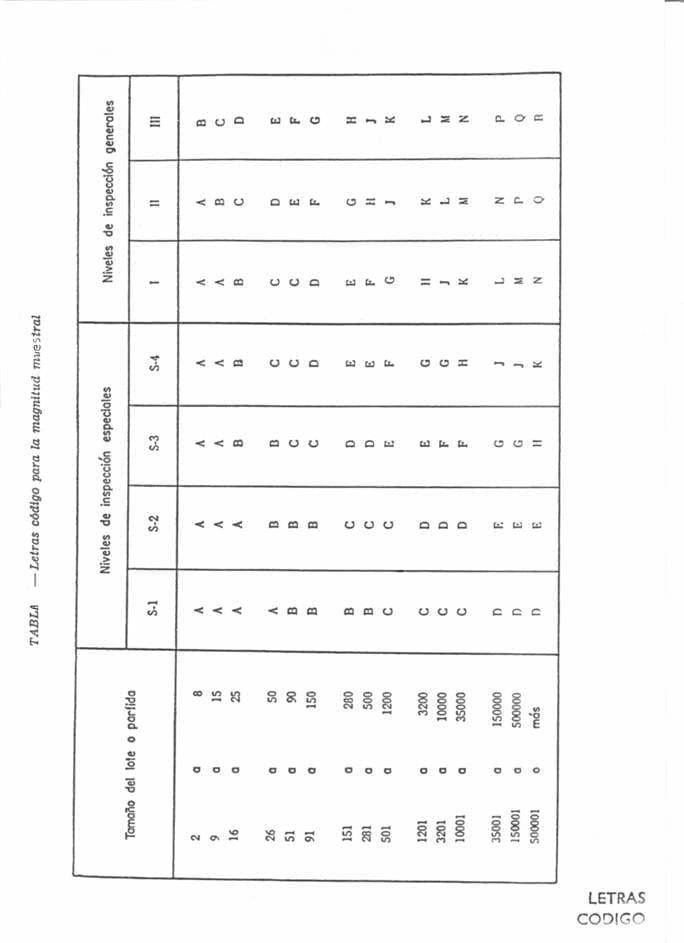

検査レベル。特殊S-3(末尾の表A1参照※)。

敷地面積:3.201-10.000

レターコード:F(末尾の表B1参照※)。

サンプル数 20枚

サンプリングプラン:シンプル

検査種別:通常

* これらの表とEQS基準の取り扱いについては、論文「RECEIPT STANDARDS」を参照することが推奨されます。

B.- 変数による制御

検証:時間制

サンプル枚数:1枚

リソグラフィーの品質管理のための推奨テスト

EVIDENCE INDEX(エビデンスインデックス

1 – 素材の識別

2 「リトグラフの外観

3 – リソグラフィーの登録

4 – 色の比較

5 – U.P.C.のシンボルの識別。

6 – 金属展

7 – 硬さ試験

8 – 描画強度

9 「殺菌への抵抗力

テストの説明

1.- 素材の識別

オブジェクティブ

印刷する素材(ブリキ、TFS、アルミなど)が、注文時に指定されたものであることを確認する。

検証の頻度

リトグラフ工房で各オーダーを受領した時点。

のデバイスを使用します。

なし。 ビジュアル検証

結果を記録するためのフォームです。

異常があった場合は、フォームCの「REMARKS」欄に記録する。

の検証方法です。

視覚的に判断する。

– 各パッケージに対応するラベルが添付されている場合。

– ラベルに適切な情報がすべて記入されている場合

– ラベルが、このオーダーのオープンワークオーダーで定義された材料と一致する場合

2.- リソグラフィの側面

オブジェクティブ

リトグラフの外観を確認する。

検証の頻度

各印刷の完了の最初と、その後1時間ごとに、印刷ラインからオーブンの出口で、連続しないように20枚の仕上がりシートを取る。

のデバイスを使用します。

なし。 ビジュアル検証

結果を記録するためのフォームです。

プリンテッド・C

作業指示書

明らかな視覚的欠陥がないこと

の検証方法です。

各シートを確認する

– デザインのシャープさ、適切なカラーレジストレーション(色合わせ)。

– リトグラフの汚れ、シミ、裏面の汚れ、グリルマークなど、明らかな欠陥があるもの。

– 傷、シワ、折れ曲がり、角の折れ曲がりなど。

– スタッカーに傷などの擦り傷がある。

破壊試験用に、無作為に1枚を確保する。

3.- リソグラフィー登録

オブジェクティブ

リトスポットがシート上に正しく配置されていることを確認します。

検証の頻度

各ランニングの終了時およびその後1時間ごとに1枚。

のデバイスを使用します。

トレース台、マスターブレードまたはデプスゲージ

結果を記録するためのフォームです。

プリンテッド・C

作業指示書

材料シートの対応する印刷レイアウト図をご参照ください。 最後にその例(図面E)をご覧ください。

の検証方法です。

リトスポットの位置がシート上に正しく配置されているか、トレース台やマスターシートを走らせて確認してください。 利用できない場合は、デプスゲージで測定することも可能です。

4- 色の比較

オブジェクティブ

リソグラフィーの色が作業指示書に予見される範囲と一致することを確認する。

検証の頻度

1時間に1枚の完成品。

のデバイスを使用します。

クライアントが受理したカラープルーフとの比較による目視確認。

結果を記録するためのフォームです。

プリンテッド・D

作業指示書

色は試験の許容範囲内でなければならない。

VERIFICATION。

お客様からお預かりしたカラープルーフと照らし合わせて、シートを検査します。

5.- U.P.C.シンボルの識別。

オブジェクティブ

コードが正しく印刷されているか、読み取れるかを確認する。

検証の頻度

完成したシート、各ランニングの完了の最初に、そしてその後1時間ごとに。

のデバイスを使用します。

コードリーダー

結果を記録するためのフォームです。

プリンテッド・D

作業指示書

復号された数字は画面に表示され、「ビープ音」が鳴ること。 桁の照合は、新しい印刷を開始するたびに確認する必要があります。

の検証方法です。

シートの四隅にあるバーコードの上をスキャンヘッドで通過させます。 デコードされた数字がディスプレイに表示され、各コードの上に “ビープ “音が鳴るはずです。

6.- 金属展示会

オブジェクティブ

インキ、特に使用するシステムの仕上げ用ワニスが、金属を保護するのに十分な範囲であるかどうかを確認します。

検証の頻度

完成したシート、各ランニングの完了の最初に、そしてその後1時間ごとに。

のデバイスを使用します。

硫酸銅溶液で湿らせたコットンウール

結果を記録するためのフォームです。

プリンテッド・D

作業指示書

箔のどの部分にも金属銅の析出がないこと。

の検証方法です。

湿らせたコットンで葉の表面をこする。 数秒放置して溶液を作用させた後、流水で葉を洗います。

肉眼またはビーズファインダーで、銅が析出している可能性のある箇所を観察する。

7.- 硬度試験

オブジェクティブ

トップコートのニスが、容器の通常の取り扱いに耐える十分な耐傷性を持っているかどうかを判断する。

検証の頻度

オプションです。 材料の挙動に疑問がある場合のみ実施する。

のデバイスを使用します。

適切な硬化計またはデュロメータロッド

結果を記録するためのフォームです。

プリンテッド・D

作業指示書

存在しないのです。 トップコートの種類によって、15回に及ぶロットのテストを経て、確立されなければならないのです。

の検証方法です。

2個の試験片(塗布方向に対して横方向と縦方向)の硬度を,装置に付属の説明書に従って測定し,記録する。

8.耐深絞り性

オブジェクティブ

深絞り包装を想定した作品では、深絞り加工に耐えられるリソグラフィであることを確認する。

検証の頻度

各ランニングの終了時およびその後1時間ごとに1枚。

のデバイスを使用します。

テストプレスかプロダクションプレスか 最高のエリクセンデバイスがある場合。

結果を記録するためのフォームです。

プリンテッド・D

作業指示書

深絞り加工を施したサンプルは、耐殺菌性試験の前後を問わず、加飾表面に明らかな変化がないことが必要です。

の検証方法です。

最低6個の深絞り試験片を入手し、その半分を粗さ、傷、放射状の剥がれ、ポロシティなどを調べる。

残りの試料を耐滅菌試験に供し、上記と同様の基準で試験する。

9.- 滅菌に対する耐性

オブジェクティブ

リトグラフが缶詰オートクレーブ処理に耐えられることを確認する。

検証の頻度

各ランニングの終了時およびその後1時間ごとに1枚。

のデバイスを使用します。

オートクレーブ

結果を記録するためのフォームです。

プリンテッド・D

作業指示書

インキの濃淡の変化,吸水性,硬度・密着性の低下などがないこと ……試料が室温に到達した時点で確認する。

の検証方法です。

水または蒸気で121℃、45分間の熱処理を施した後、最終目的地に応じて平板または深絞りされたサンプルを検査する。

吸水紙で乾燥させたら、すぐに粘着力、硬さなどをテストしてください。

欠陥の定義

1.クリティカル

加工された材料が、意図された最終用途に適さなくなる欠陥。 したがって、その存在は、多かれ少なかれ、短期間に顧客から一定の拒絶を受けることを意味する。

2.- 主な内容

加工材が使用できなくなるわけではないが、外観上の理由で顧客に確実に拒否されるような欠陥。

3.- マイナー

外観上の理由で顧客に拒否される可能性が高いが、確実ではない不具合。

注: 欠陥をカテゴリー別に分類するための補助として、以下の参考文献をご参照ください。

- 致命的:私たちの業界に精通していなくても、誰が見ても明らかな欠陥があること。

- メジャー – ほとんどの素人にとって明確な欠陥があり、顧客にとって間違いなく受け入れがたい。

- マイナー – すべてのお客様ではなく、ほとんどのお客様にとって顕著な欠陥であり、当社の技術スタッフにとって間違いなく再利用可能なものです。

視覚的印刷欠陥 – 定義

(属性別)

01.色合わせが悪い(リトグラフの見当合わせが悪い)。

– MAJOR:1つまたは複数のインクのレジストレーションが不十分で、印刷がかすれたり、明らかに欠陥がある場合。

– MINOR:1つまたは複数のインクの位置ずれで、印刷のかすれまではいかないが、鮮明さを損なうもの。

02.- 葉の陰影の違い

– MAJOR: 肉眼で見て、同じ葉の中の1つまたは複数の色に、はっきりとした色調の違いがある場合。

– MINOR:同じ葉の中で陰影に小さな差がある場合。

03.- 印刷時の階調の違いについて

– MAJOR:同じプリントランの異なるシート間で、1色以上の色調に顕著な違いが検出された場合。

– MINOR:同じプリントランの異なるシート間で、1色または複数色の小さなトーンの違いが検出された場合。

04.- 葉っぱの汚れ

– MINOR:シートの外側にインクやグリス以外の何らかの汚れがあること。

05.判読不能なテキスト

– CRITICAL:ラベルの法定文言(重量、成分、賞味期限など)を容易に読み取ることができない不具合。

– MAJOR : オプションのテキストを容易に読むことができない印刷欠陥。

06.- インクステイン

– CRITICAL:あらゆる大きさの汚れで、シートのあらゆる要素の法定文字が完全に読めなくなるもの。

– MAJOR : サイズに関係なく、法文を読むことを妨げないが、印刷物の一般的な外観を損なう汚れ。

– MINOR : 重要度の低い汚れで、葉の一部分の良好な外観を損なうもの。

07.傷や擦過傷

– MAJOR : 深くて金属に達している場合、またはラベルをよく読めない場合。

– MINOR : 浅く、ラベルの読み取りを妨げないが、印刷の良好な外観を損なう場合。

08.- GREASE

– MINOR : シートの外側に表示される任意の種類と数量。

09.- 外形寸法を印刷する

– CRITICAL : プリントの寸法が正しくなく、加工物の外観に重大な影響を与えるか、または加工物を正しく加工することが不可能な場合。

– MINOR : プリントの寸法に誤りがあるが、外観に影響がなく、正しい加工ができないもの。

10.- 予約の不具合

– CRITICAL : 一般的に指定された幅より小さく、材料を正しく処理することが不可能なリザーバー。

– MAJOR : 加工材料の外観に影響を与える不正確な埋蔵量。

視覚的に検出できない印刷欠陥 – 定義

(変数による)

01.カラーレンジによる色合いの違い

– MAJOR:印刷物の色合いと、顧客が承認した色範囲との間に認められる差異。

– MINOR:印刷物の色の濃淡と、顧客が承認した色の範囲との間に小さな違いがあること。

02.- 不良品 UPCコード

– CRITICAL:リーダーがコードの異常を検出した場合。

03.- 金属展

04.硬度試験

05.深絞りへの耐性

06.- 滅菌に対する耐性

欠陥03~06については、各試験の「作業仕様書」「検証方法」及び「欠陥の重大度区分の定義:重要、重要、軽微」に示された基準に従うこと。

表A

PRINT C

| リソグラフィー材料の品質管理 | ||||||||||||||||

| プリンテッド・A | ||||||||||||||||

| 属性に基づく制御 | ||||||||||||||||

| オーダーNo. | ||||||||||||||||

| 日付 | ||||||||||||||||

| 時間 | ||||||||||||||||

| サンプル数 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 |

| カラーマッチングが悪い | ||||||||||||||||

| 葉の濃淡の違い | ||||||||||||||||

| シェードディファレンスショット | ||||||||||||||||

| 土の葉 | ||||||||||||||||

| 読めない文字 | ||||||||||||||||

| インクのシミ | ||||||||||||||||

| キズ、擦り傷 | ||||||||||||||||

| グリース | ||||||||||||||||

| サイズアウトした印刷 | ||||||||||||||||

| 予約の不具合 | ||||||||||||||||

| 備考 | ||||||||||||||||

印刷レイアウト図のシートへの描画。

深絞りのパッケージの印刷レイアウトを示した図です。 外側の面に描かれています。

– 黒い矢印は、印刷-リソグラフィ-とスクロールカッティングの動作におけるシートフィードの方向を示しています。

– カットオフホイールと、テキストを入れることを意図した領域(ライン部)です。

– ブレードの各カットの位置。

– リトグラフとスクロールカッティングの作業における基準点(3つの黒い三角形)の配置。

内側に描かれています。

– 黒い矢印は、コイルカットラインの方向、コーティングライン上のシートの方向、ドローイングプレスでの個々のストリップの方向を示しています。

– これら3つの操作における基準停止位置-3つの黒い三角形-の配置は、「外側」と同じである。

これらのデータにより、印刷された円が正しく配置されているかどうかを石版で確認することができる。

インプリントD

| リソグラフィー材料の品質管理 | ||||||||||||||||

| プリンテッド・B | ||||||||||||||||

| 属性に基づく制御 | ||||||||||||||||

| オーダーNo. | ||||||||||||||||

| 日付 | ||||||||||||||||

| 時間 | ||||||||||||||||

| カラーレンジとの比較 | ||||||||||||||||

| UPCシンボル | ||||||||||||||||

| 金属展示会 | ||||||||||||||||

| 硬さ試験 | ||||||||||||||||

| 深絞りへの耐性 | ||||||||||||||||

| 滅菌に対する耐性。 | ||||||||||||||||

| フラットサンプル | ||||||||||||||||

| ソーセージ | ||||||||||||||||

0コメント