सारांश

डीआरडी कंटेनर निर्माण लाइन और इसे बनाने वाले उपकरण का विवरण

परिचय

डीआरडी तकनीक द्वारा कंटेनरों का निर्माण अपेक्षाकृत हाल ही में हुआ है, जो पिछली शताब्दी की अंतिम तिमाही में अपने विकास तक पहुंच गया है। इसके डीआरडी पदनाम की उत्पत्ति अंग्रेजी शब्द “ड्रा, री-ड्रा” से हुई है, जो पूरी तरह से वर्णन करता है कि इस तकनीक में क्या शामिल है।

एक सपाट सामग्री से शुरू करके, पहले कटिंग और ड्राइंग ऑपरेशन को अंजाम देने की योजना बनाई गई है, जिसमें कंटेनर की तुलना में बहुत बड़े व्यास और कम ऊंचाई के साथ एक कप या स्केच तैयार किया जाना है। फिर, एक और नए पूरक ड्राइंग ऑपरेशन में, उचित व्यास और ऊंचाई तक पहुंच जाता है। .बहुत लंबे कंटेनरों के लिए, दो रीफिलिंग कार्यों की आवश्यकता हो सकती है। यह प्रक्रिया निचली प्रोफ़ाइल के निर्माण, ऊपरी किनारे पर अतिरिक्त सामग्री की छँटाई, घेराबंदी – यदि आवश्यक हो – और संबंधित पैकेजिंग के साथ समाप्त होती है।

हम काम पर भेजते हैं:

जहां इस तकनीक पर विस्तार से चर्चा की गई है. अब हम इसे व्यवहार में लाने के लिए आवश्यक विनिर्माण लाइन का वर्णन करने का इरादा रखते हैं।

विशेषताएँ

ये लाइनें कच्चे माल में अच्छी बचत और काफी उच्च उत्पादन दर के साथ, विशेष गुणवत्ता वाली सामग्रियों – टिनप्लेट या टीएफएस – से काम करना संभव बनाती हैं। इसमें 10 कंटेनर/मिनट से कुछ अधिक से लेकर 800 कंटेनर/मिनट या उससे अधिक तक की लाइनें हैं। ये लाइनें बहुत कॉम्पैक्ट हैं, कम जगह घेरती हैं और उच्च गुणवत्ता वाले कंटेनर का उत्पादन करती हैं।

इसकी बुनियादी विशेषताएं हैं:

– सामग्री का बहुत किफायती उपयोग

– एक बहुत ही कॉम्पैक्ट सर्किट के माध्यम से हेड प्रेस या ब्लैंक और इनसे निम्नलिखित कार्यों तक शीट मेटल की आपूर्ति में कुल सिंक्रनाइज़ेशन, जो विनिर्माण कार्यशाला में सतह क्षेत्र को बचाता है।

– स्वीकार्य शोर स्तर, जब तक यह अच्छी तरह से ध्वनिरोधी हो।

– केंद्रीकृत नियंत्रण प्रणाली, केंद्रीय टेबल और प्रति मशीन व्यक्ति के साथ, हमेशा असामान्यता का पता लगाने वाले संकेतक शामिल होते हैं।

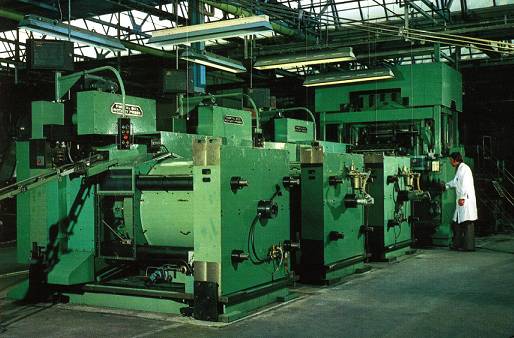

तार्किक रूप से, प्रत्येक पंक्ति निर्माता की जरूरतों और निर्मित होने वाले कंटेनर के प्रकार के आधार पर विशेष विशेषताएं प्रस्तुत कर सकती है। फोटो नंबर 1 हाई-स्पीड डीआरडी लाइन का विहंगम दृश्य प्रस्तुत करता है।

चित्र संख्या 1: डीआरडी लाइन का दृश्य

संघटन

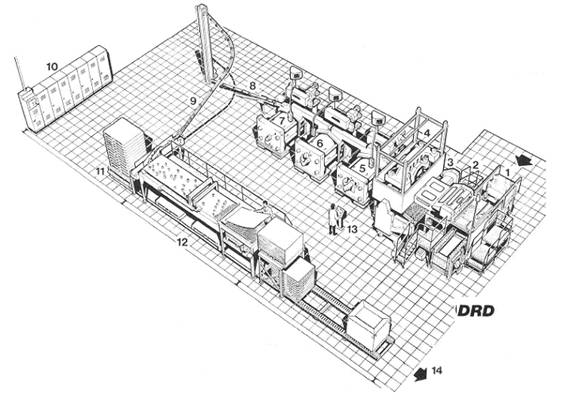

ड्राइंग नंबर 2 ऊपर दिए गए फोटो में दर्शाए गए इस प्रकार के कंटेनरों की लाइन का एक परिप्रेक्ष्य दृश्य दिखाता है। यह आम तौर पर निम्नलिखित टीमों से बना होता है:

चित्र संख्या 2: डीआरडी लाइन

1.- सामग्री की शीटों के पैकेजों के लिए इनपुट कन्वेयर, प्राथमिक स्क्रॉल में काटा गया। इस सामग्री को पहले से ही उपयुक्त प्रणालियों के साथ वार्निश किया जा सकता है, जो ड्राइंग का सामना करने में सक्षम हैं। इसे सीधे कॉइल्स में भी डाला जा सकता है

2.- स्नेहक, जिसमें ड्राइंग की सुविधा के लिए दोनों तरफ पैराफिन और एक अन्य स्नेहक की एक परत लगाई जाती है।

3.- प्रेस को फीडर। समन्वय प्रणाली के अनुसार इसमें आमतौर पर दोहरी गति होती है, ललाट और पार्श्व। इस प्रकार धातु का अच्छा सतही उपयोग प्राप्त होता है।

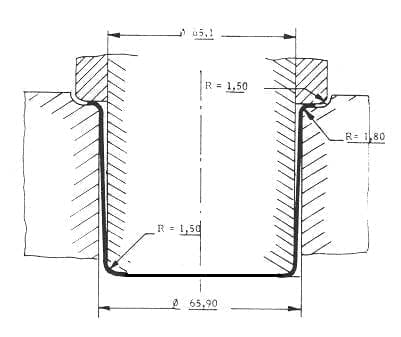

4.- स्केच या कप का प्रेस. यह एक मल्टी-पंच प्रेस है जो कट करता है और पहला ड्राइंग ऑपरेशन एक साथ करता है। सेट एक साधारण ड्राइंग के रूप में काम करता है, जो सीधी दीवारों और एक सपाट तल के साथ एक रूपरेखा या कप बनाता है। चित्र 3 देखें, यह आरओ 65 x 70 गोल कंटेनर के लिए आवश्यक रूपरेखा दिखाता है

चित्र संख्या 3: डीआरडी कंटेनर के लिए कप

5º.- पुनः आरेखण प्रेस। यह एक क्षैतिज कॉन्फ़िगरेशन प्रेस हो सकता है, जैसा कि इस ड्राइंग नंबर 2 में दिखाई देता है, हालांकि कुछ ऐसे भी हैं जो लंबवत रूप से काम करते हैं। समापन टैब बनाने के लिए शीर्ष किनारे को नीचे मोड़ते हुए, रिक्त स्थान को अंतिम व्यास और ऊंचाई आयामों में एम्बेड करें। चित्र 4 पहले से उल्लिखित कंटेनर के लिए पुनः-ड्राइंग ऑपरेशन का एक उदाहरण दिखाता है।

चित्र संख्या 4: डीआरडी कंटेनर में पुनः आरेखण ऑपरेशन

6º.- दूसरा ड्राइंग प्रेस। यह कंटेनर के शरीर को उसके अंतिम आयामों तक पुन: कैलिब्रेट करता है और, सबसे ऊपर, कंटेनर के निचले प्रोफ़ाइल को आकार देता है। चित्र संख्या 5 देखें

चित्र संख्या 5: डीआरडी कंटेनर में निचली प्रोफ़ाइल का निर्माण

7º.- ट्रिमर। कंटेनर के मुड़े हुए ऊपरी किनारे से अतिरिक्त सामग्री को हटा देता है, जो स्टील के खिंचाव और रोलिंग की दिशा के परिणामस्वरूप एक अनियमित किनारा प्रस्तुत करता है। चित्र क्रमांक 6 देखें।

चित्र संख्या 6: डीआरडी कंटेनर में निकला हुआ किनारा पर अतिरिक्त सामग्री की ट्रिमिंग

8ª.- तैयार कंटेनरों को उतारना

9º.- कंटेनर परिवहन प्रणालियाँ: चुंबकीय लिफ्ट, गुरुत्वाकर्षण गिरना, आदि।

10º.- सामान्य लाइन नियंत्रण अलमारियाँ।

11º.- खाली लकड़ी के फूस का फीडर।

12º.- कंटेनर पैलेटाइज़र।

13º.- लाइन कमांड कंट्रोल डेस्क।

14º.- कंटेनरों से भरे पैलेटों का गोदामों तक बाहर निकलना।

ट्रिमर के बाद – बिंदु 7 – कंटेनर को खत्म करने के लिए आवश्यक पूरक मशीनें जोड़ी जाती हैं, जैसे: कॉर्डोनाडोर्टा, लीक टेस्टर… वे पारंपरिक मशीनें हैं, लेकिन कैन के केवल एक तरफ काम करने के लिए परिवर्तित हो जाती हैं, क्योंकि नीचे से कंटेनर में इसे शामिल किया गया है, जिससे इसके दोनों सिरों से पहुंच को रोका जा सके।

कम गति वाली लाइनों के लिए, पहला ऑपरेशन प्रेस बॉटम या कम ऊंचाई वाले गहरे खींचे गए कंटेनरों के निर्माण के लिए एक पारंपरिक प्रेस हो सकता है, जो सिंगल या डबल डाई से सुसज्जित होता है। दूसरा ऑपरेशन प्रेस 3 स्टेशनों के साथ एक वर्टिकल ट्रांसफर प्रेस हो सकता है – री-ड्राइंग, बॉटम फॉर्मेशन, ट्रिमिंग – इसके बाद उपयुक्त पूरक उपकरण।

0 Comments