परिचय

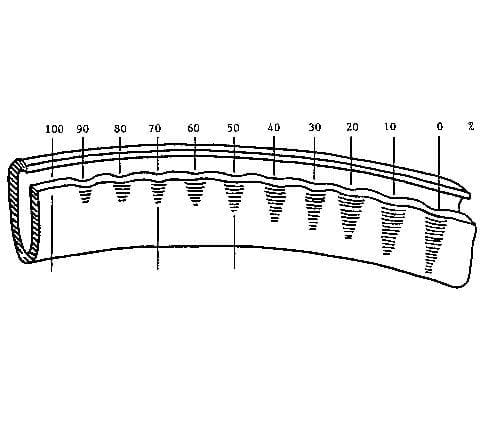

धातु के कंटेनरों की निर्माण प्रक्रिया में चरणों की एक श्रृंखला शामिल होती है जो अंतिम उत्पाद को आकार और कार्यक्षमता देने की कोशिश करती है। इनमें से एक चरण नेकिंग है, जिसमें ढक्कन के साथ सही फिट प्राप्त करने के लिए कंटेनर के ऊपरी सिरे के व्यास को कम करना शामिल है। हालाँकि, इस प्रक्रिया के दौरान, दोष उत्पन्न हो सकते हैं, जैसे गर्दन के किनारे पर झुर्रियाँ। इस लेख में हम इस समस्या के कारण, इसके परिणाम और इससे बचने के संभावित उपायों पर चर्चा करेंगे।

गले में झुर्रियां पड़ने के कारण

- उपकरण में खोल का अत्यधिक सम्मिलन: जब खोल को बनाने के उपकरण में बहुत दूर डाला जाता है, तो यह नाव को कुचलने का कारण बन सकता है, जिसके परिणामस्वरूप गर्दन के किनारे पर झुर्रियाँ बन जाती हैं।

- गले लगाने से पहले किनारे पर निशान: गर्दन लगाने से पहले कंटेनर के किनारे पर कोई निशान या दोष प्रक्रिया के दौरान झुर्रियां पैदा कर सकता है।

- सामी की पर्याप्त ज्यामिति का अभाव: झुर्रियों से बचने के लिए, सामी पूरी तरह से बेलनाकार या वेल्ड की ओर थोड़ा उभरा हुआ होना चाहिए। अगर ज्योमेट्री सही नहीं है तो गले के किनारे पर झुर्रियां पड़ सकती हैं।

गर्दन में झुर्रियों के परिणाम

गले के किनारे पर झुर्रियां धातु के कंटेनर में विभिन्न समस्याएं उत्पन्न कर सकती हैं, जैसे:

- हर्मेटिकिटी समझौता: झुर्रियां कंटेनर और ढक्कन के बीच की सील को प्रभावित कर सकती हैं, जो उत्पाद की हर्मेटिकिटी से समझौता कर सकती हैं और इसके परिणामस्वरूप, इसका संरक्षण हो सकता है।

- कंटेनर के सौंदर्यशास्त्र: गले के किनारे पर झुर्रियों वाला एक कंटेनर उपभोक्ता के लिए अनाकर्षक हो सकता है, जो उत्पाद की बिक्री को प्रभावित कर सकता है।

- खोलने में कठिनाई: नेकिंग के किनारे पर झुर्रियां होने से कंटेनर को खोलना मुश्किल हो सकता है, जिससे उपभोक्ता असंतोष पैदा हो सकता है।

गर्दन में झुर्रियां पड़ने से बचने के उपाय

- उपकरण में अंगूठी की शुरूआत की जांच करें: सुनिश्चित करें कि अंगूठी को कुचलने और झुर्रियों के गठन से बचने के लिए, बनाने के उपकरण में बहुत ज्यादा नहीं डाला गया है।

- नेकिंग से पहले निरीक्षण: संभावित निशान या खामियों को पहचानने और सही करने के लिए नेक करने से पहले कंटेनर के किनारे की जांच करें जिससे झुर्रियां हो सकती हैं।

- सामी की उचित ज्यामिति सुनिश्चित करें: नेकिंग से पहले सत्यापित करें कि सामी में सही ज्यामिति (पूरी तरह से बेलनाकार या वेल्ड की ओर थोड़ा उभरा हुआ) है।

- प्रक्रिया के मापदंडों को नियंत्रित करें: नोचिंग के दौरान, दो मापदंडों को मापना और नियंत्रित करना महत्वपूर्ण है: पायदान का व्यास, जिसे ऊपरी छोर के संबंध में 3 मिलीमीटर कम किया जाना चाहिए, और पायदान की ऊंचाई, जिसे अवश्य ही कम किया जाना चाहिए। 6 मिलीमीटर हो। सटीक माप प्राप्त करने के लिए डायमीटर गन जैसे उपकरणों का उपयोग करें।

0 Comments