एक धातु के कंटेनर में डोरियों का महत्व, विभिन्न प्रकार, उनके डिजाइन और उपयोग, साथ ही उनके विभिन्न मॉडलों के उपकरणों के साथ उन्हें बाहर ले जाने की तकनीक।

परिचय

एक कंटेनर में, डोरियों को एक दूसरे के समानांतर स्थित पसलियों के रूप में समझा जाता है, और आमतौर पर उसके शरीर के अक्ष के लंबवत होता है।

बाजार में डिब्बे के लंबे जीवन की तुलना में कंटेनरों में रस्सियों या रस्सियों का उपयोग अपेक्षाकृत हाल ही का योगदान है। यह पतली टिनप्लेटों और अधिक कठोरता के उपयोग का परिणाम था।

एक कंटेनर की लागत को कम करने की आवश्यकता, बुनियादी कच्चे माल, टिनप्लेट की खपत को कम करने के कारण, नए प्रकार की सामग्री, पतली और अधिक संयमित बाजार में उपस्थिति हुई। यह स्टील उद्योग, जैसे इलेक्ट्रोलाइटिक टिनप्लेट, या निरंतर कास्टिंग द्वारा प्राप्त स्टील द्वारा पर्याप्त सुधार के योगदान के लिए संभव था।

अपने उपयोगी जीवन के दौरान, कंटेनर को यांत्रिक तनावों की एक श्रृंखला के अधीन किया जाता है, जिसे पर्याप्त रेडियल और अक्षीय प्रतिरोध के माध्यम से दूर किया जाना चाहिए। अक्षीय प्रतिरोध इसे उच्च ऊंचाई पर ढेर करने की अनुमति देता है, और रेडियल प्रतिरोध वैक्यूम या आंतरिक दबाव के कार्यों को अवशोषित करता है, जो मुख्य रूप से कैनिंग संयंत्रों में इसकी थर्मल प्रक्रिया के दौरान उत्पन्न होता है।

इसकी दीवारों की मोटाई में कमी का इसके अक्षीय प्रतिरोध पर निर्णायक प्रभाव नहीं पड़ा, लेकिन आंतरिक वैक्यूम की उपस्थिति के कारण “चूसने” या इसकी दीवारों के ढहने की लगातार समस्याएं पैदा करते हुए, इसके रेडियल प्रतिरोध को काफी कम कर दिया। यह कंटेनरों के बेलनाकार निकायों में डोरियों को शामिल करके हल किया गया था।

कैनिंग उद्योग में, “थ्री-पीस” प्रकार के, और गहरे सॉसेज (स्टफ्ड-री-स्टफ्ड) दोनों में बेलनाकार कंटेनरों में रीड का उपयोग व्यापक है, हालांकि कम ऊंचाई वाले डिब्बे में यह आवश्यक नहीं है, क्योंकि वे काफी प्रतिरोधी हैं… गैर-गोल आकार (आयताकार, अंडाकार, चतुर्भुज…) और एक निश्चित ऊंचाई के कंटेनरों के संबंध में, इस क्षेत्र में कोई महत्वपूर्ण खपत नहीं है, क्योंकि इसका उपयोग मांस उत्पादों तक सीमित है। इस मामले में, यदि साइड की दीवारों को सुदृढ़ करना आवश्यक है, तो उन्हें ज्यामितीय आकृतियों के साथ “पैनलिंग” का सहारा लिया जाता है।

डिज़ाइन

धातु उद्योग में कई प्रकार की डोरियों का उपयोग किया जाता है। वे एक दूसरे से उनके आकार या ज्यामिति और उनके स्थान से भिन्न होते हैं।

ज्यामिति : आमतौर पर दो अलग-अलग प्रकारों का उपयोग किया जाता है:

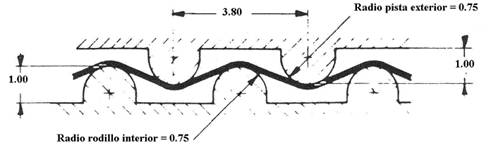

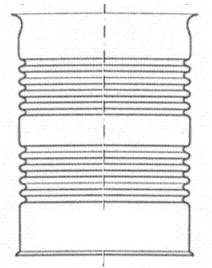

A.- एक गोल खंड के साथ, लगभग अर्धवृत्ताकार। चित्र संख्या 1 देखें। इसका पूरा प्रोफ़ाइल परिधीय चापों का उत्तराधिकार है, जिसमें कोई सपाट भाग नहीं है।

चित्र संख्या 1: गोल मोती

उनका उपयोग तब किया जाता है जब आप दीवार की कठोरता और अच्छे रेडियल प्रतिरोध में सुधार करना चाहते हैं।

बी.- कोणीय, लगभग अधिक कोण, इसके शीर्ष के साथ एक छोटे त्रिज्या के साथ गोल। आकृति 2 देखें। इसलिए, प्रत्येक रस्सी के दो सपाट चेहरे होते हैं, जो एक गोलाकार चाप द्वारा सबसे ऊपर होता है।

चित्रा संख्या 2: कोण वाले मोती

वे दीवार को अधिक लोच देते हैं और एक अच्छा रेडियल/अक्षीय प्रतिरोध अनुपात बनाए रखते हैं।

स्थान : डोरियों को कंटेनर बॉडी की दीवार पर तीन अलग-अलग तरीकों से लगाया जा सकता है:

A.- अलग-अलग तारों के साथ, यानी प्रत्येक स्ट्रिंग को निकटतम से एक निश्चित दूरी पर रखना। यह दूरी हमेशा मनके की चौड़ाई से कई गुना अधिक होती है। उनमें से एक श्रृंखला को कंटेनर की ऊंचाई के साथ वितरित किया जाता है, उनके बीच एक निरंतर कदम बनाए रखता है। चित्र संख्या 3 देखें।

चित्र संख्या 3: अलग डोरियों वाला कंटेनर

यह वितरण आम तौर पर गोल डोरियों के साथ संयुक्त होता है और वे सबसे ऊपर बड़े पैकेजिंग प्रारूपों में उपयोग किए जाते हैं, उदाहरण के लिए व्यास 153, 230, आदि।

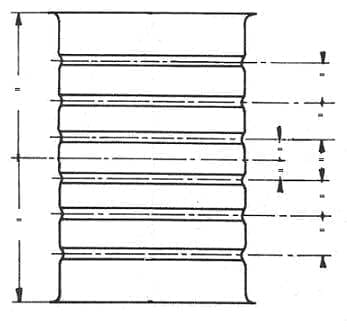

B.- कॉम्पैक्ट ब्लॉक बनाना, इसकी ऊंचाई पर केंद्रित और इसके अधिकांश हिस्से पर कब्जा करना। डोरियों के बीच का मार्ग इसकी चौड़ाई के साथ मेल खाता है, इसलिए कंटेनर की दीवार पर इसके सिरों को छोड़कर कोई सीधा भाग नहीं है। इस मामले में आमतौर पर एंगल्ड बीड्स का इस्तेमाल किया जाता है। चित्र संख्या 4 देखें।

चित्र संख्या 4: कॉम्पैक्ट ब्लॉकों के साथ कंटेनर को बंद कर दिया गया

वे आम तौर पर 52 से 99 मिमी व्यास के छोटे प्रारूपों में उपयोग किए जाते हैं। जब ऊंचाई इसकी अनुमति देती है, तो आमतौर पर एक पंक्ति में 15 या अधिक कॉर्डन होते हैं।

C.- मिश्रित, यानी पिछले दो मामलों का संयोजन। डोरियों के दो समूह ऊंचाई के केंद्र में एक सीधे खंड के साथ स्थित हैं। प्रत्येक समूह में आमतौर पर तीन से पांच डोरियाँ होती हैं। चित्र संख्या 5 देखें।

चित्रा संख्या 5: मिश्रित कॉर्डिंग के साथ कंटेनर

यह निर्दिष्ट करना मुश्किल है कि कौन सा कॉर्ड का आदर्श प्रकार है। रस्सी के डिजाइन को लागू करने से पहले प्रत्येक नाव को पर्याप्त अध्ययन की आवश्यकता होती है। सही लेसिंग का एक कार्य है:

– कंटेनर का व्यास और ऊंचाई

– उसी का प्रयोग करें

– उपयोग की शर्तें।

इन तीन कारकों के आधार पर विभिन्न मोतियों के उपयोग को लागू करना बहुत कठिन है। वास्तव में, प्रत्येक प्रारूप में सबसे सामान्य उपयोग के लिए सबसे अनुकूल प्रकार की रस्सी निर्धारित की जाती है, और इस प्रकार की रस्सी सभी मामलों में लागू होती है। टूलिंग को प्रत्येक अलग-अलग उपयोग से दूर करने के लिए टूलिंग को बदलना आर्थिक रूप से असंभव है।

दूसरी ओर, हालांकि सिमुलेशन कार्यक्रमों के साथ बहुत गहन अध्ययन किए गए हैं, विभिन्न प्रकार के डोरियों के प्रदर्शन में कोई उल्लेखनीय अंतर नहीं पाया गया है, और उनमें से अधिकांश स्वीकार्य परिणाम प्रदान करते हैं।

पिछले सभी डोरियों को कंटेनर के आधार के समानांतर रखा गया है, लेकिन ऐसे निर्माता हैं जो हेलिक्स के आकार के डोरियों का उपयोग करते हैं। यह बाजार में कम अनुभव वाला अल्पसंख्यक अनुप्रयोग है।

उपकरण

जाल विशेष मशीनों में बनाए जाते हैं, जिन्हें घेरा या जाल कहा जाता है। आदिम लोगों में दो रोलर्स होते थे जो क्रमशः डोरियों के नर और मादा सिल्हूट को ले जाते थे। कंटेनर के शरीर को निचले हिस्से में डाला गया – मादा -। चक्र शुरू करते समय, रोलर्स ने मोतियों को चिह्नित करते हुए विपरीत दिशा में संपर्क किया और घुमाया। चित्र 6 इस मूल प्रकार की लेसिंग मशीन की एक तस्वीर दिखाता है, जो अभी भी छोटी श्रृंखला के लिए उपयोग की जा रही है, क्योंकि इसे मैन्युअल रूप से खिलाया जाता है।

चित्र संख्या 6: मैनुअल लेसिंग मशीन

इसके बाद, प्रक्रिया को स्वचालित बनाने के लिए मशीन की अवधारणा को संशोधित किया गया। उपकरण की एक नई पीढ़ी को डिजाइन किया गया था, जो कंटेनर की धुरी के साथ क्षैतिज स्थिति में काम करता था, इसलिए इसका नाम क्षैतिज कॉर्डन है। फोटो नंबर 7 देखें।

चित्र संख्या 7: 12 भुजाओं वाली क्षैतिज कोर्डिंग मशीन

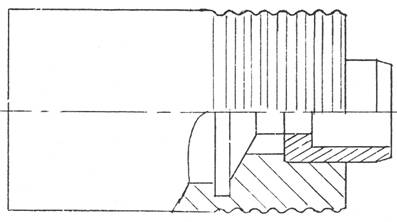

इन मशीनों में वैकल्पिक उद्घाटन और समापन आंदोलनों के साथ हथियारों के जोड़े की एक श्रृंखला होती है, जो कैम द्वारा सक्रिय होती है, जो बदले में अपनी धुरी पर घूमती है। हथियारों के जोड़े की संख्या उत्पादन की वांछित गति पर निर्भर करती है। बारह होना सामान्य बात है। प्रत्येक बांह पर एक मैंड्रेल या रोलर लगाया जाता है, जिसमें मोतियों की संख्या के आधे हिस्से का आंतरिक सिल्हूट बनाया जाता है। चित्र संख्या 8 देखें। मैंड्रेल का व्यास हमेशा उस कंटेनर के शरीर से कम होता है जिसे बंद कर दिया जाता है।

चित्र संख्या 8: नर मैंड्रेल, बनने वाले मोतियों के आधे हिस्से के आरेखण के साथ

जब भुजाओं की एक जोड़ी अलग हो जाती है, तो यह उनके बीच शरीर को खिलाने और स्थिति की अनुमति देता है। जब भुजाओं का जोड़ा एक साथ आता है, तो घेरे की पूरी रूपरेखा बनती है। उन्हें सही ढंग से संरेखित करने के लिए, उनके संपर्क छोर पर एक पुरुष-महिला सॉकेट होता है। चित्र 9 विभिन्न प्रकार के रोलर्स दिखाता है।

चित्र संख्या 9: विभिन्न प्रकार के कॉर्डन रोलर्स

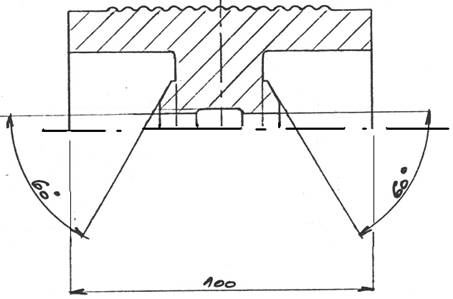

कंटेनर बॉडी के अंदर डाली गई नर-मादा मैंड्रल्स की प्रत्येक जोड़ी, शरीर को बाहरी ट्रैक पर घुमाने के लिए मजबूर करती है। यह ट्रैक रिम के आकार में एक गोलाकार क्षेत्र है, जो इसके बाहरी चेहरे पर लेस के आकार को पुन: उत्पन्न करता है। आरेखण संख्या 10 में घेराबंदी किए गए क्षेत्र के खंड का आंशिक विवरण देखा जा सकता है।

चित्र संख्या 10: 15 घेरों के लिए घेरे गए क्षेत्र के खंड का विवरण

जैसा कि हमने पहले ही कहा है, रोलर्स के घूमने से कंटेनर की बॉडी ट्रैक पर घूमती है, डोरियों के सिल्हूट की नकल करती है। ट्रैक के लिए प्रत्येक रोलर के दृष्टिकोण को समायोजित करके उसी की अधिक या कम गहराई हासिल की जाती है। टिन की लोच के कारण, भले ही उपकरण पूरी तरह से बने हों, सभी तार समान और समान गहराई के साथ, शरीर पर परिणाम यह होता है कि केंद्र में तार सिरों की तुलना में उथले होते हैं, करीब आधार। कंटेनर का।

इस प्रभाव को सुधारने के लिए, सेक्टर पर स्ट्रिंग्स के प्रोफाइल को अंत से केंद्र तक बढ़ती ऊंचाई के साथ मशीनीकृत किया जाता है, जिससे प्रत्येक स्ट्रिंग को उसके आस-पास की तुलना में 0.02 मिमी अधिक ऊंचाई मिलती है, जो केंद्र में अधिकतम तक पहुंचती है। इसलिए, ड्राइंग के मामले में, केंद्रीय कॉर्ड की मशीनिंग त्रिज्या सिरों की तुलना में 0.14 मिमी अधिक होगी। इस क्षतिपूर्ति से पात्र पर समान गहराई के मनके प्राप्त होते हैं।

इसके सक्रिय क्षेत्रों में टूलींग की सतह खत्म – टिन प्लेट के संपर्क में – बहुत अच्छी होनी चाहिए, अन्यथा यह आंतरिक वार्निश को नुकसान पहुंचा सकती है। इसलिए, रोलर्स और ट्रैक दोनों को उपचारित और पॉलिश किए गए टूल स्टील से बनाया जाना चाहिए। कार्य क्षेत्रों में सतही औद्योगिक क्रोम उपचार जोड़ना और भी बेहतर है।

कॉर्डिंग सेक्टर या ट्रैक के डिज़ाइन के अनुसार क्षैतिज कॉर्डिंग मशीनों के दो संस्करण हैं। एक अधिक लगातार पहला प्रकार, जिसमें ट्रैक अपने बाहरी चेहरे पर काम की ढलाई प्रस्तुत करता है, जैसा कि चित्र संख्या 10 में दर्शाया गया है। इस मामले में, सेक्टर में हथियारों की गति की तुलना में एक छोटा दायरा होता है, यानी हथियार बाहरी रूप से सेक्टर की ओर बढ़ते हैं। इस प्रकार की मशीन का एक उदाहरण फोटो नंबर 7 में प्रस्तुत किया गया है। एक दूसरा प्रकार ठीक इसके विपरीत होता है, इसमें सेक्टर सबसे बाहरी टुकड़ा होता है और वर्किंग मोल्डिंग अंदर की तरफ होती है, इस दूसरे केस का कम इस्तेमाल होता है।

मॉड्यूलर लाइनों की उपस्थिति के साथ, लेसिंग मशीनों की एक नई पीढ़ी उत्पन्न हुई, हालांकि वे एक ही सिद्धांत के साथ काम करते हैं, पूरे सिस्टम को इकट्ठा किया जाता है ताकि कंटेनर एक ऊर्ध्वाधर स्थिति में आगे बढ़ सके। फोटो नंबर 11 में आप इनका एक उदाहरण देख सकते हैं।

चित्र संख्या 11: वर्टिकल लेसिंग मशीन

दो प्रकारों में से किसी में, कंटेनर निकायों को स्पिंडल और सितारों के माध्यम से मशीन से खिलाया और निकाला जाता है। मशीन के माध्यम से अपनी यात्रा के दौरान, उन्हें बाहरी गाइडों द्वारा नियंत्रित किया जाता है।

इस उपकरण के लिए एक मॉड्यूलर मशीन का हिस्सा बनना आम बात है, जो अलग-अलग मॉड्यूल से बना है, जिनमें से प्रत्येक एक अलग ऑपरेशन करता है, जैसे: अलग, नोकदार, निकला हुआ, घेरा हुआ …, इसके साथ बहुत ही कॉम्पैक्ट हासिल किए जाते हैं .

0 Comments