लेकिन “अल्पविराम” क्या हैं? हम इसे संक्षेप में समझाने की कोशिश करेंगे, क्योंकि यह काम उस सिद्धांत को विकसित करने के बारे में नहीं है जिस पर डिब्बे के सीम पर लागू इलेक्ट्रिक वेल्डिंग आधारित है।

कैन के शरीर के जुड़ने वाले किनारों के अतिव्यापी क्षेत्र के माध्यम से विद्युत प्रवाह का मार्ग बिंदुओं के रूप में स्थानीय ताप को जन्म देता है जो दोनों किनारों से संबंधित धातु का संलयन पैदा करता है।

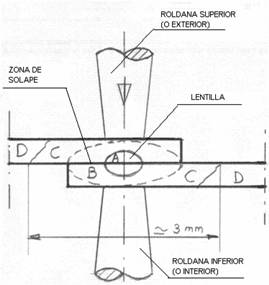

ये बिंदु वास्तव में “दाल” का आकार लेते हैं या लम्बी “लेंटिला”, जो संलयन के लिए गर्म होने पर गर्मी की क्रिया के कारण फैलती है।

ऊपरी (या बाहरी) वेल्ड रोल का दबाव ऐसा होना चाहिए कि यह पिघली हुई धातु के विस्तार तनाव को बेअसर कर दे। यदि कहा गया दबाव कमजोर है, तो पिघला हुआ धातु प्रक्षेपण या निष्कासन के रूप में, वेल्ड के बाहर की ओर निकल जाता है। यह वेल्ड में महत्वपूर्ण दोषों का कारण है, क्योंकि जब धातु ठंडी हो जाती है, तो उसका वह हिस्सा जो वेल्ड के बाहर निकाला गया है, अंदर गायब हो जाएगा, जिससे उसमें छोटी-छोटी रिक्तियां पैदा हो जाएंगी।

इस घटना को बेहतर ढंग से समझने के लिए, आइए वेल्डिंग करंट द्वारा उत्पन्न एक बिंदु के अंदर उत्पन्न थर्मल स्थिति पर करीब से नज़र डालें। चित्र A देखें: “वेल्डिंग बिंदु”

वेल्ड स्थान

इस बिंदु पर निम्नलिखित क्षेत्रों को प्रतिष्ठित किया जा सकता है:

– ज़ोन ए: यह बिंदु का केंद्रक है, यह ऊर्ध्वाधर के चौराहे पर स्थित है – जो विद्युत प्रवाह के पारित होने की दिशा को चिह्नित करता है – क्षैतिज के साथ – शरीर के किनारों के संपर्क क्षेत्र- . इस क्षेत्र में धातु लगभग 1500ºC तापमान तक पिघलती है।

– ज़ोन बी: पिछले वाले को घेरता है। इसमें धातु लगभग 1000º C के तापमान पर चिपचिपी अवस्था में होती है।

-जोन सी: वह स्थान जहां किनारों का ओवरलैपिंग शुरू होता है। गर्म।

-ज़ोन डी: ओवरलैप से सटे शरीर का हिस्सा। यह कमरे के तापमान पर है.

इसलिए, तापमान प्रवणता 3 मिमी से कम की दूरी में परिवेश से 1500ºC तक बढ़ जाती है।

वेल्डिंग करंट के पारित होने में रुकावट – प्रति बिंदु एक बार – तापमान में अचानक गिरावट के साथ, “लेंस” के ठंडा होने की शुरुआत को चिह्नित करता है।

इस प्रकार हम शीतलन चरण में प्रवेश करते हैं। पिघला हुआ धातु “लेंस” एक महत्वपूर्ण रेफ्रिजरेंट द्रव्यमान के भीतर पाया जाता है जो निम्न से बना होता है:

– वेल्डेड हिस्से (कंटेनर का शरीर)

– इलेक्ट्रोड. वेल्ड रोल जो प्रशीतित होते हैं।

इससे तीव्र तापीय परिवर्तन होता है, जिससे क्रिस्टलीकरण बिंदु के केंद्र की ओर परिवर्तित हो जाता है:

– ज़ोन डी = संरचना में कोई परिवर्तन नहीं है।

– ज़ोन सी = अनाज का आकार कम होना

– जोन बी और ए = छोटे क्रिस्टल दिखाई देते हैं।

यह वेल्डिंग का महत्वपूर्ण क्षण है। इस घटना में कि दबाव में कूलिंग सही ढंग से नहीं की जाती है, वेल्डिंग दोष उत्पन्न होते हैं जैसे कि प्रक्षेपण की उपस्थिति या बाहरी निष्कासन – नीचे फोटो देखें – और सबसे ऊपर आंतरिक “झटके” जो, उनके विन्यास के कारण, “अल्पविराम” कहलाते हैं, क्योंकि उनमें इस वर्तनी चिह्न का घुमावदार आकार होता है। ये प्रक्षेपण ज़ोन ए से पिघली हुई धातु के लिए आउटलेट हैं और ओवरलैप के चरण में स्थित हैं। “अल्पविराम” वेल्ड के केंद्र, ज़ोन ए और में स्थित हैं ठंडा होने पर वे धातु के सिंक बन जाते हैं, या तो इसकी कमी के कारण – प्रक्षेपण के कारण – या गलत शीतलन के कारण दोषपूर्ण जमने के कारण।

एक वेल्ड में इजेक्शन

“अल्पविराम” की उपस्थिति बहुत खतरनाक है क्योंकि यह वेल्ड के अंदर एक छिद्र है, जहां रिसाव का उच्च जोखिम होता है। इसलिए, वे दिखाई नहीं देते हैं, एक ऐसा दोष है जिस पर लगभग हमेशा ध्यान नहीं दिया जाता है। एक निश्चित जटिलता का परीक्षण करना आवश्यक है और उन्हें प्रकट करने के लिए कुछ प्रयोगशाला सामग्री की भी आवश्यकता होती है। हम इस परीक्षण के बारे में विस्तार से बताते हैं:

परीक्षण का उद्देश्य

गंभीर विद्युत वेल्डिंग दुर्घटनाओं का पता लगाएं, जो विशेष रूप से “अल्पविराम” जैसे शास्त्रीय यांत्रिक परीक्षणों द्वारा प्रकट नहीं किया जा सकता है।

नमूना तैयार करना

1.-पहले से ही वेल्डेड कैन बॉडी से शुरुआत करते हुए, ट्यूब की लंबाई के साथ 15 मिमी की दूरी पर दो कट बनाकर सीम को इंसुलेट करें। एक तरफ और दूसरी तरफ सीवन।

2.-विशेष मामलों को छोड़कर, सीम के ऊपरी और निचले हिस्सों (किनारों से 8 मिमी) को हटा दें।

3.-कट, सीवन के लंबवत, 3 मिमी नमूने। चौड़ा, ट्यूब के प्रवेश द्वार, मध्य और निकास पर।

4.-उन्हें सीधा करें, और फिर उनके सिरों को अंदर की ओर मोड़ें।

5.-लगभग एक अनुदैर्ध्य कट बनाएं। 2 से 3 सेमी. सांचे के अनुसार, और 3 मिमी. चौड़ाई। इसे क्रॉस सेक्शन की तरह ही परत दें। अंदर की तरफ वेल्ड सीम के साथ फ्लश काटें। 120 सैंडपेपर पर पॉलिश करने से आप ओवरलैप के केंद्र तक पहुंच सकेंगे।

(अनुदैर्ध्य कट अनुप्रस्थ कट की तुलना में थोड़ा अधिक नाजुक होता है। हालांकि, यह “अल्पविराम” की खोज के लिए बेहतर है)।

प्रयुक्त सामग्री

-टिन काटने के लिए कैंची और सरौता।

-पॉलिशिंग बेंच और अपघर्षक कागज ग्रेड 120, 400, 1200 (या 600)। -समर्थन (संगमरमर)।

-मोल्ड और रिलीज एजेंट.

-मॉडलिंग पेस्ट और टेक्नोविट रेज़िन या दो घटकों के समान।

-एपिस्कोपी में प्रोफाइल का दूरबीन या प्रोजेक्टर (x 50 या x 100)।

ईन्कस्र्स्तैषेण

-सहारे के रूप में एक सपाट, चिकनी और ठोस सतह चुनें (उदाहरण के लिए: संगमरमर या कांच की प्लेट 2 सेमी मोटी)।

-साँचे के रूप में 3 से 4 सेमी का धातु या प्लास्टिक का सिलेंडर चुनें। व्यास में 2 सेमी. लंबा।

-मोल्ड और सपोर्ट को LUBORSIL (रिलीज़ एजेंट) जैसे स्प्रे से चिकना करें। ऐसा न होने पर, कोई भी चिकना उत्पाद।

-साँचे के आधार को मॉडलिंग पेस्ट से घेरकर उसकी सीलिंग सुनिश्चित करें।

-सांचे के केंद्र में, नमूनों को संगमरमर पर व्यवस्थित करें।

राल तैयारी

-उत्पाद उपयोग नोट में दिए गए संकेत के अनुसार इसके दो घटकों को एक कंटेनर में डालें और मिलाएं।

-राल को सावधानी से सांचे में डालें और ध्यान रखें कि नमूने उखड़ें नहीं।

– जमने दो.

रेत से भरा

-समर्थन पर अपघर्षक कागज के बैंड व्यवस्थित करें।

-सैंडिंग ऑपरेशन के दौरान पानी को लगातार चलने दें।

-एक ही कागज पर हमेशा एक ही दिशा में रेत डालें। कागज का ग्रेड बदलते समय, नमूने को 90º घुमाएँ और रेत को तब तक घुमाएँ जब तक कि पिछली रेत से बनी धारियाँ गायब न हो जाएँ।

– दूरबीन (या थ्रेड काउंटर) से पॉलिशिंग की स्थिति की जांच करें।

निखारा और प्रकट किया

-स्केल की सतह को उस अभिकर्मक से कोट करें जिसकी संरचना नीचे दी गई है (नमूना भी अभिकर्मक में डुबोया जा सकता है)।

– संपर्क में 5 से 10 मिनट के लिए छोड़ दें। अभिकर्मक धातु की सतह को पॉलिश करता है और क्रिस्टल को प्रकट करता है।

-पानी से धोएं और फिर अल्कोहल से धोएं।

-सूखे।

-प्रोजेक्टर से निरीक्षण करें. यदि अल्पविराम हैं, तो उन्हें स्पष्ट रूप से सराहा जाएगा।

टिप्पणियों

न्यूनतम आवर्धन: 50x

अपर्याप्त पॉलिशिंग के मामले में: फिर से पॉलिश करें।

पॉलिशिंग अभिकर्मक की तैयारी

इसके समाधान: 30% ऑक्सालिक एसिड: 40 ग्राम

आसुत जल: 500 मि.ली.

मर्जिटल: 1 बूंद.

समाधान बी: 30% हाइड्रोजन पेरोक्साइड: 70 मील.

आसुत जल: 500 मि.ली.

सांद्र सल्फ्यूरिक एसिड: 3 बूँदें.

उपयोग के समय A की एक मात्रा को B की एक मात्रा के साथ मिलाएं। इन दोनों घोलों को बंद बोतलों में कुछ दिनों तक रखा जा सकता है।

अंतिम टिप्पणी

ऊपर वर्णित परीक्षा, जिसके लिए कुछ तैयारी की आवश्यकता होती है, क्योंकि यह धीमी है, केवल वेल्डर द्वारा की जाने वाली वेल्डिंग की गुणवत्ता के बारे में संदेह की विशेष स्थितियों को सत्यापित करने के लिए की जा सकती है। यद्यपि यह श्रमसाध्य है, यह इसकी विशेषताओं को उजागर करता है और बहुत स्पष्ट है, खासकर अनुदैर्ध्य कट की जाँच करते समय।

वेल्ड स्पॉट मॉनिटर

आधुनिक वेल्डर एक वेल्ड बिंदु नियंत्रण से सुसज्जित होते हैं, जो लगभग हमेशा इस चेक को अनावश्यक बनाता है। हालाँकि, पुरानी मशीनें अभी भी उपयोग में हैं, खासकर यदि वे इस उपकरण से सुसज्जित नहीं हैं, तो यह परीक्षण बहुत उपयोगी है।

अल्पविराम उपस्थिति के जोखिम को कम करने के लिए वेल्डिंग आर्म्स में सुधारों की एक श्रृंखला को उत्तरोत्तर जोड़ा गया है, जैसे:

– निचली भुजा पर लंबे समय तक घुटनों का घूमना; तार शीतलन में सुधार करता है।

– प्रशीतित तिल, इसी उद्देश्य से।

– धागे का उलटा सर्किट; संपर्कों को अनुकूलित करें.

– वगैरह।

0 Comments